Die generative Herstellung von Dentalmodellen- eine Rapid Manufacturing Herausforderung

© 2009 Martin Klare; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-22111

Zusammenfassung

Heutzutage stehen zunehmend – z.B. durch den raschen Fortschritt bei den bildgebenden Verfahren – digitale Datensätze im Dentalbereich zur Verfügung. CAD/CAM-syteme gehören dabei in der Zahntechnik längst zum Stande der Technik. Für die Anwendung derartiger Systeme ist jedoch ein Gipsmodell nötig, welches zum Beginn der Prozesskette vom Zahntechniker mittels eines optischen Scanners digitalisiert wird. Die Weiterentwicklung intraoraler Scanner ermöglicht heutzutage außerdem die Digitalisierung ganzer Kiefer im Patientenmund durch den Zahnarzt. Insbesondere für z.B. die ästhetischen Restaurationen bildet hier das zahntechnische Modell nach wie vor die unersetzliche Arbeitsgrundlage für den Techniker. In der vorliegenden Arbeit wird dazu ein Rapid Manufacturing Verfahren zur Herstellung von Dentalmodellen auf Basis der Stereolithographie vorgestellt. Dabei wird auf die besonderen Anforderungen hinsichtlich Präzision, Robustheit und Wirtschaftlichkeit von generativen Fertigungsverfahren für dentale Applikationen eingegangen und eine neu entwickelte Baustrategie vorgestellt, mittels derer die o.g. Anforderungen erfüllt werden

Abstract

Today there is an increasing availability of digital datasets in the dental field induced by the rapid progress in imaging systems (e.g. DVT and CT). CAD/CAM systems (e.g. Cerec system of Sirona) are state of the art in dental technology for serveral years now. For the use of such systems plaster models are indispensable. At the beginning of the digital process chain those models are digitalised by optical scanners. By the current development of intraoral scanners nowadays also dentists are able to scan a whole jaw directly in the patient´s mouth. With respect to esthetic dental restorations the dental model plays a key role for the whole process. Due to this in the following work a rapid manufacturing process based on stereolithography for the production of dental models is presented. Thereby, the authors go into the special demands on build precision, robustness and economical factors of generative fabrication for dental applications. Moreover, a new build strategy considering the above mentioned demands is presented.

Generative Herstellverfahren sind seit ca. 20 Jahren in Form von Rapid Prototyping- bzw. Rapid Manufacturing-Verfahren bekannt. Gerade in der letzten Dekade haben diese eine rasante Entwicklung genommen. Nicht zuletzt durch stetige Weiter- und Neuentwicklungen der generativen Herstellverfahren und der darin einsetzbaren Materialien sind fortwährend neue Anwendungen erschlossen worden. Die Stärken der generativen Verfahren kommen insbesondere dort zum Tragen, wo der Kunde ein individuelles, auf ihn abgestimmtes Produkt verlangt. Diese Vorgaben gelten besonders für den Bereich der Medizintechnik. Dort sind die Herstellung von Ohrpassstücken und dentalen Restaurationen längst etabliert und besitzen eine Vorreiterrolle für den Einsatz von Rapid Manufacturing-Verfahren.

Kaum eine anderen Anwendung hat in den vergangenen Jahren den Begriff „Rapid Manufacturing“ derart geprägt wie die genannten Applikationen. Die Massenfertigung kundenindividueller Geometrien steht hierbei im Vordergrund. Nachdem sich für dentale Anwendungen das Metall-Lasersintern bzw. –schmelzen als Herstellverfahren für Kronen- und Brückengerüste etabliert hat, ist es nun die Herstellung zahntechnischer Modelle, welche die Qualifizierung einer „alt“-bekannten Rapid Technologie erfordert.

Dentale CAD/CAM-Systeme gehören in der Zahntechnik längst zum Stand der Technik. Für die Anwendung derartiger Systeme ist jedoch ein Gipsmodell nötig, welches zu Beginn der Prozesskette vom Zahntechniker mittels eines optischen Scanners digitalisiert wird. Die Weiterentwicklung intraoraler Scanner ermöglicht heute die Digitalisierung ganzer Kiefer unmittelbar im Patientenmund. Ein konventioneller Abdruck mit Abformsillikonen ist nicht mehr notwendig. Die digitale Grundlage für die CAD/CAM-unterstützte Herstellung einer dentalen Restauration kann somit direkt und ohne den Genauigkeitsverlust einer Abformung erzeugt werden. Das zahntechnische Modell kann dennoch nicht ersetzt werden. Zwar kann ein Zahnarzt mit Hilfe des CEREC Systems von Sirona schon heute Inlays, Onlays, Teilkronen oder Veneers ohne Modell „chair side“ in einer Patientensitzung herstellen. Für die Herstellung ästhetischer Restaurationen wie vollanatomisch gestaltete Vollkronen und Brücken bildet das zahntechnische Modell nach wie vor die unersetzliche Arbeitsgrundlage für den Zahntechniker.

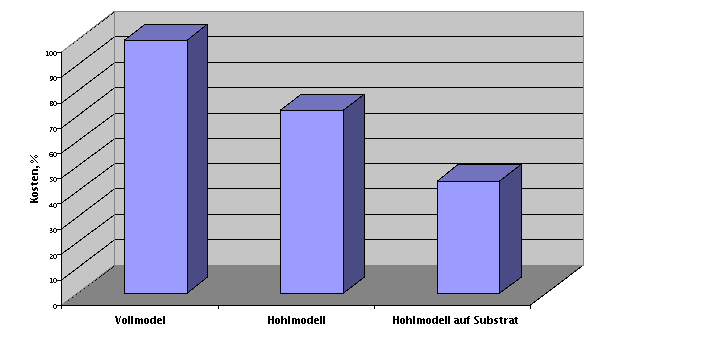

Um aus den vorliegenden Daten einer intraoralen Digitalisierung der jeweiligen Kieferhälften ein herstellbares, zahntechnisches Modell zu erzeugen, bedarf es zunächst einer Datenaufbereitung. Aus den Messdaten werden zunächst geschlossene Volumen erzeugt. Bis zu diesem Zeitpunkt ist es völlig offen welche Fertigungstechnik für die Herstellung der Modelle zu Einsatz kommt. Die Betrachtung der Gesamtwirtschaftlichkeit der in Frage kommenden Herstellverfahren zeigt deutlich, dass die Stereolithographie für die Fertigung zahntechnischer Modelle gegenüber den zerspanenden Verfahren aber auch anderen RP-Verfahren wie z.B. das 3D Drucken Kostenvorteile bietet. Um eine möglichst wirtschaftliche Prozeßlösung zu realisieren, werden hier verschiedene Strategien, die vom Design des zu generierenden Objektes über die Buildstyles bis zur Veränderung der Maschinenhardware reichen, verfolgt (Abb.1).

Abb.1: Relativer Kostenvergleich unterschiedlicher Baustrategien

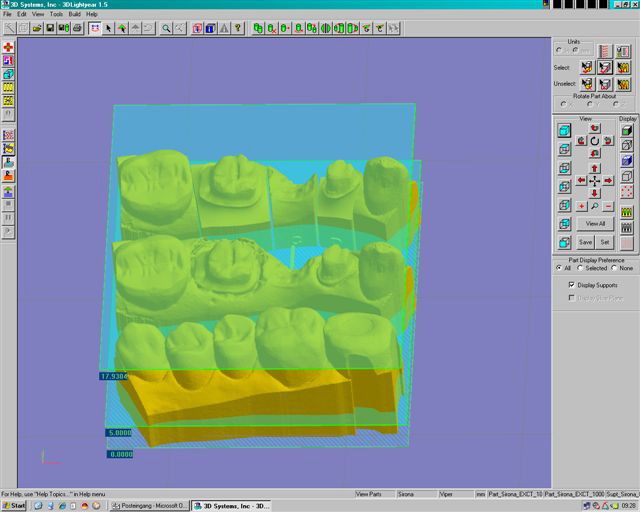

Als wirtschaftlichste Lösung hat sich der Bau von hohlen Dentalmodellen auf einer planaren Substratfläche unter Nutzung sogenannter Splitstyles erwiesen. Dies bedeutet, dass die Modelle im Sockelbereich mit einer Schichtstärke von 100 µm und im Bereich der Präparationen mit einer Auflösung von 50 µm in z-Richtung gebaut werden. Dementsprechend werden nur die für den Zahntechniker relevanten Bereiche mit hoher Oberflächenqualität und –präzision gebaut, die die höhere Bauzeit benötigenden Auflösung erfordern. Der Modellsockel wird zeitsparend in dickeren Schichten gebaut.

Abb.2: Splitstyles an einem Dentalmodell

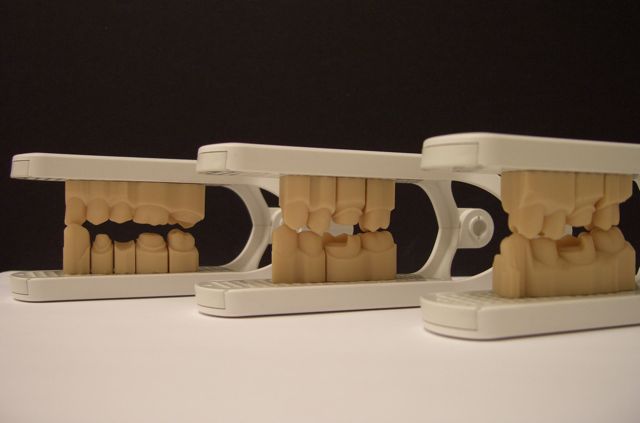

Ein weiterer wichtiger Baustein für die Herstellung zahntechnischer Modelle ist das Modellkonzept selbst. Damit ein Zahntechniker eine Restauration herstellen kann, müssen die Modellhälften von Ober- und Unterkiefern mindestens in der statischen Schlussbissstellung positionierbar sein. Hierfür ist eine klappbare Vorrichtung notwendig, welche diese Funktionalität sicher stellt. Die Klappvorrichtung, der sogenannte Schlussbisshalter, hat einen definierten Ebenenabstand. Zwei parallel zueinander deckungsgleich liegende Ebenen beschreiben den Raum, in dem die Modellhälften aufgenommen werden. Die zum Teil segmentierten Modellhälften müssen über eine Anschlussperipherie ein- und aussteckbar sein.

Abb.3: Sirona Modellkonzept: Halbkiefermodelle im Schlussbisshalter

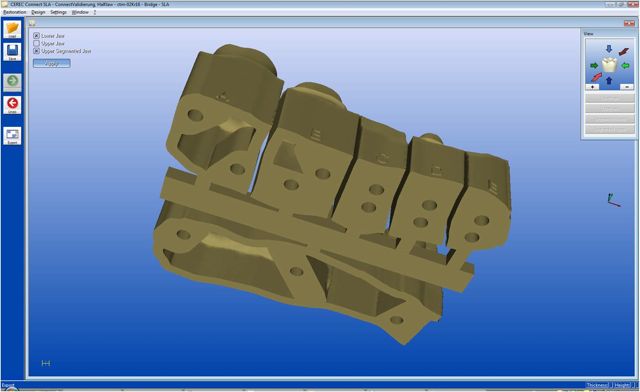

Die genannten Randbedingungen bestehend aus Herstellverfahren und Modellkonzept haben entscheidenden Einfluss auf die zuvor genannte Datenvorbereitung. Denn die geschlossenen Volumina werden nun mit einem Sockel versehen, der für eine Aufteilung des verfügbaren Raumes im Schlussbisshalter zu gleichen Teilen sorgt. Außerdem wird der Sockel mit der notwendigen Anschlussperipherie versehen. Nachdem die funktionalen Anforderungen des Modellkonzeptes berücksichtigt wurden, erfolgen abschließenden Geometriemodifikationen zur Unterstützung des gewählten Herstellungsverfahrens. Hierzu werden die Modelle über dem Sockel mit einer einheitlichen Wandstärke ausgehöhlt. Der zuvor geschlossene Sockelboden wird zudem an den nicht benötigen Stellen eröffnet. Diese Maßnahmen sparen Baumaterial und verringern aufgrund des kleineren Bauteilvolumens in erheblichem Maße die Verzugsneigung.

Abb.4: Datenaufbereitung der digitalen Modelldaten

Anders als bei anderen Stereolithographieanwendungen werden die zahntechnischen Modelle bei Sirona ohne Supportstrukturen direkt auf hochpräzisen, ebenen Bauplattformen gebaut. Für die Handhabung der fertigen Teile ist die Anbindung der auf der Bauplattform entscheidend.

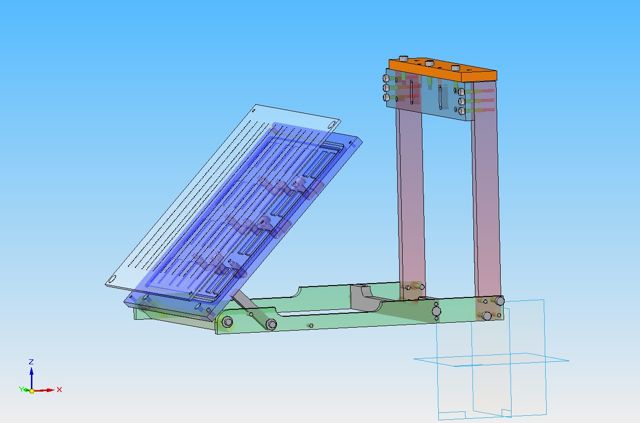

Abb.5: Neu konstruierter Elevator für Viper si2

Auch hier ist die oben beschriebene Datenvorbereitung von Vorteil. Denn eine infolge der Eröffnung des Sockelbodens kleinere Anbindungsfläche führt auch zu einem erleichterten Ablösen der Bauteile nach dem Bauprozess.

Abb.6: Bauplattform mit zahntechnischen Modellen unmittelbar nach Bauende

Die gesamte Material- und Prozessentwicklung wurde in einem gemeinsamen Umsetzungsprojekt zwischen den Firmen Dreve, 3D Systems und Sirona durchgeführt. Dreve hat vor allem eine wichtige Materialanforderung seitens Sirona sicher stellen können – die Modellfarbe (Abb.6). Basierend auf dem ursprünglichen Materialsystem für Hörgeräteanwendungen von Dreve ist das heute verfügbare Stereolithographieharz und know-how für die Herstellung zahntechnischer Modelle entstanden. Sirona setzt zur Herstellung zahntechnischer Modelle die Stereolithgraphieanlage Viper si2 von 3D Systems ein. Mit Hilfe des Maschinenherstellers wurden die notwendigen Hardwareanpassungen der Maschine durchgeführt. Die zentrale Herstellung zahntechnischer Modelle wird von Sirona zunächst für den amerikanischen Markt eingeführt. Die erste Installation wurde von Sirona Anfang 2009 in Charlotte, NC in den USA in Betrieb genommen. Für das Jahr 2009 sind bereits weitere Installationen weltweit geplant.

Dr. Christian Schmidt

Sirona Dental Systems GmbH

Fabrikstr. 31

D-64625 Bensheim

Tel.: 06251-16 0

Fax: 06251-16 2591

Email:

christian.schmidt@sirona.de

WEB:

http://www.sirona.de

Dr. Martin Klare

Dreve ProDiMed GmbH

Leiter Neue Technologien

Max-Planck-Str. 31

D-59423 Unna

Tel.: 02303 – 88 07 0

Fax: 02303 – 88 07 737

Email:

martin.klare@dreve.de

WEB:

http://www.dreve.de/