SLM von Polylactiden zur Herstellung von resorbierbaren Implantaten

© 2009 Simon Höges; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-21535

Zusammenfassung

Rapid Manufacturing von individuellen Implantaten mittels Selective Laser Melting (SLM) wurde für metallische Standardwerkstoffe in der Medizintechnik (Titanlegierungen, Kobalt-Chrom-Legierungen, Stahl) realisiert. Dies sind permanente Implantate, die entweder dauerhaft im Körper verbleiben oder in einer zweiten Operation entfernt werden. Eine vom ILT mittels SLM hergestellte Hüftpfanne aus TiAl6V4 konnte bereits erfolgreich im Patienten implantiert werden. Die regenerative Therapie ist jedoch die klinisch bevorzugte Strategie. Das bedeutet, dass der Selbstheilungsprozess des menschlichen Körpers für die Heilung von großen Knochendefekten genutzt wird. Ein neuer Ansatz zur Implantatfertigung folgt dieser Strategie. Der SLM-Prozess wird für die Verarbeitung von bioresorbierbaren Werkstoffen entwickelt um individuelle Implantate zu fertigen, die im Körper abgebaut und durch körpereigenes Knochengewebe ersetzt werden. Diese Arbeit beschreibt die Qualifizierung des SLM Verfahrens für die Verarbeitung von einem Kompositmaterial aus Polylactid / β-Tricalciumphosphat (PDLLA/β-TCP).

Abstract

Rapid Manufacturing of individual implants using SLM was realized for standard materials in medical technology (Titaniumalloys, cobalt-chromium-alloys, steel). Theses are permanent implants which will stay in the body or will be removed in a second surgery. At Fraunhofer ILT an acetabulum cup was manufactured out of TiAl6V4 using SLM. The cup was successfully implanted in the patient. The regenerative therapy is the clinically preferred strategy. The self-regeneration process of the human body is used to heal bone defects. A new approach follows this strategy. The SLM technology is developed to process bioabsorbable materials. Using additive manufacturing individual implants can be manufactured which will dissolve in the body and will be replaced by human bone. This work describes the development of the process technology to manufacture implants with defined porosity out of a composite material polylactide and β-tricalciumphosphate (PLLA/β-TCP).

Zur Herstellung von permanent im Körper verbleibenden Titanimplantaten ist das SLM-Verfahren für die Werkstoffe Reintitan (Gd.II) und die Legierung TiAl6V4 (Gd.V) qualifiziert [1]. Mit einer Wärmebehandlung der SLM-Implantate aus TiAl6V4 werden die Materialspezifikationen in Bezug auf Zugfestigkeit, Dehngrenze und Bruchdehnung der ASTM F136 erfüllt. Zellbiologische Untersuchungen zeigen, dass die SLM-Implantate bezüglich Biokompatibilität vergleichbar sind mit konventionell hergestellten Implantaten [2].

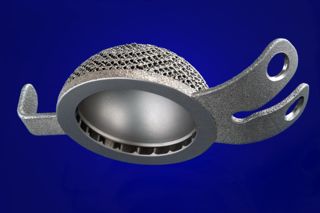

Durch die generative Fertigung wird das Verfahren wirtschaftlich im Vergleich zur konventionellen Fertigung (Fräsen, Gießen) sowohl bei der Herstellung von Individualimplantaten und Kleinstserien als auch bei der Herstellung von Implantaten mit internen Hohl- oder Gitterstrukturen, die konventionell gar nicht oder nur mit erheblichem Aufwand herstellbar wären. Durch die Möglichkeit Implantate mit einer internen Struktur zu versehen, können Knochenersatzimplantate mit definierbaren mechanischen Eigenschaften entwickelt werden. Dies könnte bei der Entwicklung von Wirbelfusionskörpern Anwendung finden, in dem die Steifigkeit der Titanimplantate an die des Knochens angepasst wird. Eine weitere Anwendung für poröse Strukturen in Implantaten ist die Erzeugung einer porösen Oberfläche des Implantates mit angepassten mechanischen Eigenschaften. Dadurch wird ein Einwachsen von Knochengewebe in das Implantat erreicht und die Lockerung von Implantaten kann vermieden werden. Diese Anwendung konnte erfolgreich mit einem Hüftpfannenimplantat aus der Titanlegierung TiAl6V4 demonstriert werden. In Kooperation mit dem Katholischen Klinikum Duisburg und OS Orthopedic Services GmbH konnte eine am Fraunhofer ILT mittels SLM gefertigte Hüftpfanne mit integrierter Gitterstruktur in die klinische Anwendung gebracht werden [3]. Die gefertigte Hüftpfanne (a) und eine Röntgenaufnahme nach erfolgter Operation (b) ist in Bild 1 dargestellt.

a) b)

Bild 1: Mittels SLM gefertigte Hüftpfanne aus TiAl6V4 a) nach dem Fertigungsprozess b) Röntgenaufnahme nach der Operation

Die derzeit in der klinischen Forschung präferierte Technologie zur Therapie von Knochendefekten ist die regenerative Therapie. Dabei wird der Knochendefekt mit autologem Knochenmaterial, welches z.B. am Beckenkamm in einer zweiten Operation dem Patienten entnommen wird, aufgefüllt. Um diese zweite Operation zu vermeiden, fokussiert sich die aktuelle Forschung auf die Entwicklung und Verarbeitung von resorbierbaren Werkstoffe, die im Organismus abgebaut werden und durch körpereigene Knochensubstanz ersetzt werden [4]. Eine Anwendung resorbierbarer Implantate ist nur realisierbar, wenn der Organismus das vollständige Implantat versorgen kann. Dazu muss das Implantat mit einer interkonnektiven Porenstruktur versehen werden. Durch die generative Fertigung mit SLM kann dies nach aktuellen klinischen Ansprüchen an Porenanteil und -größe des Implantates realisiert werden. Zusätzlich kann das Implantat an den zu rekonstruierenden Knochendefekt individuell angepasst werden, was vor allem bei gesichtschirurgischen Anwendungen ästhetische Vorteile bietet.

Nach der erfolgreichen Demonstration der Anwendung von permanenten SLM-Implantaten in die klinische Praxis fokussiert sich die Aktivität am Fraunhofer ILT nun auf die Herstellung von resorbierbaren Implantaten. Im Weiteren werden die Arbeiten zur Qualifizierung des SLM-Verfahrens zur Herstellung von resorbierbaren Implantaten mit interkonnektiver Porosität aus Polylactid (PDLLA) und β-Tricalciumphosphat (β-TCP) beschrieben.Überschrift 1 (Die Nummerierung wird während der Konvertierung automatisch eingefügt)

Als Ausgangswerkstoff wird ein Kompositwerkstoff aus Poly(DL-laktid) (PDLLA, Boehringer Ingelheim) und β-Tricalciumphosphat (β-TCP, Biovision GmbH) gewählt. β-TCP ist nicht direkt mittels SLM verarbeitbar, da keine stabile schmelzflüssige Phase erzeugt werden kann. PDLLA ist ein auf Milchsäure basierender resorbierbarer Thermoplast und kann mit der Laserstrahlung umgeschmolzen werden. Die Degradation erfolgt über Hydrolyse des Polymers. Dabei kann eine acide Umgebung um das Implantat erzeugt werden. Dies kann zu Störungen des Heilprozesses führen und soll möglichst vermieden werden. Dazu wird β-TCP, eine resorbierbare Keramik auf Basis von Calciumphosphat eingesetzt. Die Resorbtionskinetik der Keramik entspricht der Wachstumsgeschwindigkeit humanen Knochengewebes. Die Keramik erzeugt im Gewebe eine basische Umgebung, mit der die saure Umgebung durch die acide Degradation des PDLLA abgemildert werden kann. Dieses Komposit verknüpft die Vorteile beider Werkstoffe und eignet sich für die Herstellung von bioresorbierbaren Implantaten.

Für die Verarbeitung mittels Selective Laser Melting muss der Ausgangswerkstoff in geeigneter Form vorliegen. Um reproduzierbar dichte Pulverschichten von 30-100 µm Dicke aufzutragen müssen die Partikel möglichst eine sphärische Form und eine Partikelgröße von 30-50 µm aufweisen. Für den Kompositwerkstoff soll direkt im Ausgangsmaterial eine homogene Verteilung der Komposite erreicht sein.

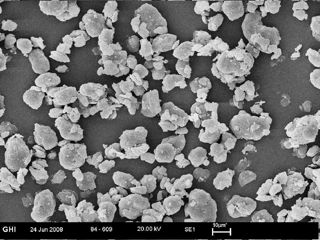

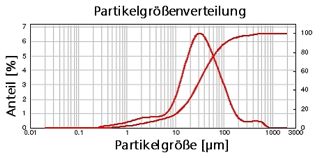

Das verwendete Material Poly(DL-laktid) (Boehringer Ingelheim) und β-Tricalciumphosphat (Biovision GmbH) müssen für den SLM-Prozess konditioniert werden. Die oben genannten Spezifikationen werden durch einen geeigneten Mahlprozess am Institut für Gesteinshüttenkunde (GHI) der RWTH Aachen erreicht. Das so erzeugte Kompositgranulat ist in einer Rasterelektronen-mikroskopischen (REM)-Aufnahme in Bild 2a dargestellt. Dabei wird ein Mischungsverhältnis von 50 gew.-% PDLLA und 50 gew.-% β-TCP verwendet. Die Korngrößenverteilung der Partikel ist in Bild 2b abgebildet. Partikel mit Korngrößen > 90 µm werden durch Sieben entfernt.

a)

b)

b)

Bild 2: a) REM Aufnahme des gemahlenen Kompositwerkstoffs, b) Korngrößenverteilung des Granulates

a)

b)

b)

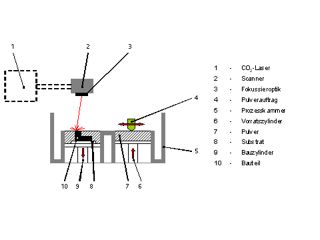

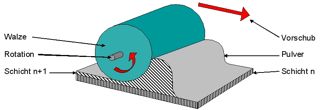

Bild 4: Schematische Darstellung der SLM-Verfahrenstechnik

a) Prozesskammer

b) Pulverauftrag

Die Prozesskammer besteht aus einem Pulvervorratszylinder und einem Bauzylinder, der schrittweise um eine Schichtdicke abgesenkt wird. Der Pulverauftrag erfolgt über eine gegenläufig rotierende Walze (Bild 3b). Auf Grund der Absorptionseigenschaften des verwendeten Polymers wird eine CO2-Laserstrahlquelle verwendet (SM 400P, FEHA). Der Laserstrahl wird über einen Scanner und eine Fokussieroptik auf das Pulverbett fokussiert.

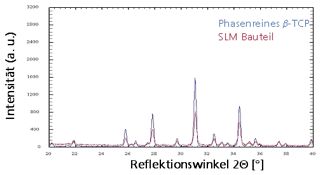

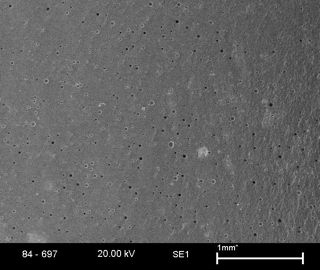

Die Partikel sind auf Grund des Mahlprozesses nicht sphärisch, was eine Reduzierung der Fließfähigkeit des Pulvers zur Folge hat. Aus diesem Grund muss der Pulverauftrag zur Erzeugung von gleichmäßigen, dichten und reproduzierbaren Pulverschichten angepasst werden. Dazu wird eine gegenläufig rotierende Walze in die Prozesstechnik integriert (Bild 3b). Über die Anpassung der Rotations- und Vorschubgeschwindigkeit konnte eine reproduzierbare und verdichtete Pulverschicht erzeugt werden. Bei dem Bearbeitungsprozess wird das PDLLA durch die Laserstrahlung umgeschmolzen. Die β-TCP-Partikel bleiben durch die geringe eingebrachte Leistung unbeeinflusst und werden chemisch unverändert in der PDLLA-Matrix eingebettet. Die chemische Zusammensetzung des β-TCP wurde mittels Röntgenbeugung nachgewiesen. Dabei konnte keine Veränderung im Spektrum zum Ausgangswerkstoff festgestellt werden. Mit angepasstem Pulverauftrag und Identifizierung eines geeigneten Parameterfensters (Laserleistung, Scangeschwindigkeit, Spurabstand, Schichtdicke, Laserstrahldurchmesser, Vorwärmung) konnten Bauteile mit einer relativen Dichte >98% generiert werden. Die erreichbare Dichte ist in Bild 4b in einer REM-Aufnahme der Bruchfläche eines SLM-Probekörpers dargestellt. Die Bauteile weisen eine homogene Verteilung der β-TCP-Partikel in der PDLLA-Matrix und Biege-Bruch-Festigkeiten von 10 MPa auf.

a)

b)

b)

Bild 4: a) Beugungsspektrum zur Phasenanalyse von SLM-β-TCP, b) Bruchfläche einer SLM-Probe aus PDLLA / β-TCP (Quelle: GHI der RWTH Aachen)

Anwendungsmöglichkeiten für individuelle resorbierbare Implantate liegen im Bereich der regenerativen Chirurgie, bei denen aus ästhetischen Gründen individuell an den Knochendefekt angepasste Implantate notwendig werden. Dies ist vor allem bei größeren Defekten nach z.B. einer Tumorresektion im Gesichtsbereich oder bei individuell angepassten Implantaten im hinteren Schädelbereich notwendig. Zur Demonstration der Machbarkeit ist ein beispielhafter Anwendungsfall realisiert worden. Der von Karl Leibinger Medizintechnik bereitgestellte Datensatz für ein Implantat im hinteren Schädelbereich wurde mittels SLM aus PDLLA/β-TCP gefertigt und zur Prüfung der Paßgenauigkeit in das zugehörige Schädelmodell eingesetzt (Bild 5a). Das generativ gefertigte Implantat ist bezüglich Maß- und Formgenauigkeit vergleichbar mit dem konventionell hergestellten Implantat.

a)

b)

b)

Bild 6:

a) Implantat aus PDLLA/β-TCP zur Demonstration einer beispielhaften Anwendung

b) Zellversuchskörper mit interkonnektiver Porenstruktur aus PDLLA/β-TCP, mittels SLM gefertigt

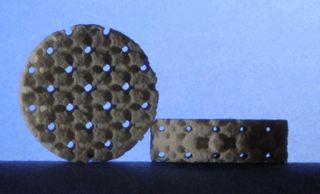

Für eine klinische Anwendung muss das Implantat mit einer interkonnektiven Porenstruktur versehen werden, um eine vollständige Versorgung des Implantates durch das umliegende Gewebe sicher zu stellen. Diese Porosität wird während der Konstruktion des Implantates in das Modell integriert und durch den SLM-Prozess im Implantat abgebildet. Die so im Bauteil realisierte Porenstruktur ist in Bild 5b am Beispiel von Probegeometrien für Zellversuchskörper dargestellt. Bisher wuren Porenkanaldurchmesser von 600 µm bis 800 µm realisiert.

In der Arbeit konnte gezeigt werden, dass nach dem Einsatz eines permanenten SLM-Implantates in die klinische Anwendung das SLM-Verfahren auch ein geeignetes und vielversprechendes Fertigungsverfahren zur Herstellung von bioresorbierbaren Implantaten darstellt. Geeignete Verfahrensparameter konnten identifiziert werden, mit denen Demonstratoren mit interkonnektiver Porosität generiert werden können. Die weiteren Arbeiten konzentrieren sich auf die biologische und medizinische Untersuchung der SLM-Bauteile. Dazu werden derzeit Zellversuche durchgeführt und ein Versuch im Tiermodell vorbereitet. Ein weiteres Anwendungsfeld ist die Herstellung von resorbierbaren Gefäßstützen (Stents). Für die Umsetzung wurde die direkte Verarbeitung von Polylactiden mit SLM entwickelt. Damit werden neue Stützstrukturen aus resorbierbaren Werkstoffen realisierbar sein, die konventionell nicht gefertigt werden können.

Die Autoren danken dem BMWi für die Fördermittel im Forschungsvorhaben IN5552 und den beteiligten Projektpartnern für die gute Zusammenarbeit im Verbund.

[1] Wirtz, T.; Herstellung von Knochenimplantaten aus Titanwerkstoffen durch Laserformen; Dissertation an der RWTH Aachen; 2006

[2] Hollander, D. A. et al.; Structural, mechanical and in vitro characterization of individually structured Ti-6Al-4V produced by direct laser forming; Biomaterials Vol. 27 No. 7, S. 955-963; 2006

[3] Neuner, M.; Implantat in Orangenhaut; Fraunhofer Magazin Vol. 4 , S. 30-31; 2008

[4] Hutmacher, D. W.; Scaffolds in tissue engineering bone and cartilage; Biomaterials Vol. 21 , S. 2529-2543; 2000

Dipl.-Phys. Simon Hoeges

Oberflächentechnik

Fraunhofer-Institut für Lasertechnik

Steinbachstr. 15, 52074 Aachen, Germany

Tel.: +49 241 8906-360

Fax .:+49 241 8906-121

Email.:

simon.hoeges@ilt.fraunhofer.de

Web.:

http://www.ilt.fraunhofer.de

Dr.-Ing. Wilhelm Meiners

Oberflächentechnik

Fraunhofer-Institut für Lasertechnik

Steinbachstr. 15, 52074 Aachen, Germany

Tel.: +49 241 8906-301

Fax.: +49 241 8906-121

Email.:

wilhelm.meiners@ilt.fraunhofer.de

Web.:

http://www.ilt.fraunhofer.de