Selektives Lasersintern von teilkristallinen Thermoplasten

© 2009 Florian Kühnlein; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-31138

Zusammenfassung

Da eine flexible Fertigung im Bereich von Losgrößen zwischen 1-1000 Stück in vielen Wirtschaftszweigen vermehrt an Bedeutung gewinnt, steigt das Interesse an Verfahren wie dem Selektiven Lasersintern. Dennoch sollen die Eigenschaften von in Serie eingesetzten Werkstoffen erreicht werden. Aufgrund der bestehenden werkstofflichen Restriktionen auf Polyamid 12 wird aktuell an der Verarbeitung anderer teilkristalliner Thermoplaste geforscht. In diesem Beitrag werden die sich in der Markteinführung befindlichen Werkstoffe vorgestellt und basierend auf der Verarbeitung weiterer Thermoplaste die bestehende Modellvorstellung zum Lasersintern erweitert.

Abstract

As a flexible manufacturing for lot sizes of 1-1000 components gains

more interest in many branches of trade, technologies such as selective

laser sintering (SLS) become more interesting. Nevertheless should the

properties of materials used in series manufacturing be achievable.

Mainly polyamide 12 can be used for direct part generation. This leads

to restrictions for many applications. Thus research on other types of

polymers plays a major role in applying additive manufacturing in the

serial production of individual products. In this paper, the suitability

and processing behavior with respect of melting, (isothermal)

crystallization, morphology resulting and part properties of new

thermoplastics is presented and compared to commercially available

powders. By using thermoanalytical methods, comprehensive process

simulation can be carried out.

Additive Fertigungsverfahren haben sich aus der Nische des reinen Prototypenbaus heraus zum Fertigungsverfahren für individuelle Produkte entwickelt und bereits heute zahlreiche neue Anwendungsfelder erschlossen. Wurden sie z.B. in der Medizintechnik zunächst im Wesentlichen dafür benutzt, anatomische Daten des menschlichen Körpers für die postoperative Planung zu visualisieren, so werden heute bereits individuell an den Patienten angepasste Metallimplantate und Operationshilfen hergestellt und eingesetzt. Aber auch für technisch nutzbare Bauteile haben additiv gefertigte Produkte über die Funktion des reinen Anschauungsobjektes hinaus an Bedeutung gewonnen /1/. Aufgrund der guten generierbaren mechanischen Bauteileigenschaften gilt dies insbesondere für pulverbasierte Kunststoffverarbeitungsverfahren wie das Selektive Laser- (SLS) und Maskensintern (SMS) /2/. Entgegen diesem Trend ist das nutzbare Materialspektrum bei diesen Verfahren noch deutlich eingeschränkt auf Polyamid 12 (z.B. PA 2200, EOS GmbH), Polyamid 11 (z.B. Primepart DC, EOS GmbH), Polystyrol (z.B. Primecast PS) und in geringem Umfang thermoplastische Elastomere. Amorphe Thermoplaste werden aufgrund ihres weiten Erweichungsbereiches und der dadurch erzielbaren geringen Bauteilporosität sowie hohen Maßhaltigkeit z.B. als verlorene Kerne beim Feinguss eingesetzt /3/. Für die direkte Bauteilfertigung ist bislang nur das teilkristalline PA12 relevant. Wenn Bauteile mit höherer Steifigkeit benötigt werden, können gefüllte Lasersinterpulver eingesetzt werden. Aktuell erschließen sich immer mehr Anwendungsfelder mit hoher Variantenvielfalt, in denen mechanisch belastbare, hoch dichte Bauteile mit unterschiedlichen Eigenschaften (z.B. Festigkeit, Steifigkeit, Biokompatibilität sowie Chemikalien- und Temperaturbeständigkeit) gefordert werden. Aus diesem Grund reicht ein Werkstoff wie PA12 nicht länger aus, um den höheren Anforderungen für die Fertigung serientauglicher Bauteile zu genügen. Daher befinden sich neue teilkristalline Thermoplaste wie Polypropylen (PP) oder ein Polyaryletherketon (EOS PEEK HP3) in der Markteinführungsphase. In Tabelle 1 ist ein Teil der Bandbreite mittels Spritzguss erzielbarer mechanischer Eigenschaften verschiedener teilkristalliner Thermoplaste gegenübergestellt.

|

E-Modul |

σStreck

|

εBruch

|

TSchmelz

|

|

|

PA12 |

1400 |

50 |

~ 200 |

170 - 180 |

|

PP |

1400 - 1800 |

25 - 40 |

> 50 |

160 - 165 |

|

PE-HD |

600 - 1400 |

18 - 30 |

> 50 |

125 - 135 |

|

POM |

2600 - 3200 |

60 - 75 |

20 - > 50 (H) |

175 (H) |

|

PEEK |

3700 |

100 |

> 50 |

335 |

Tabelle 1: Eigenschaften verschiedener im Spritzguss verarbeiteter teilkristalliner Thermoplaste /4/

Die dargestellten Untersuchungen widmen sich der Reduktion bestehender werkstofflicher Restriktionen, mit dem Ziel eine höhere Applikationsbreite des Lasersinterns von Kunststoffen zu erwirken. Basierend auf der Einsatzmöglichkeit weiterer Thermoplaste können sich Technologien wie das SLS auch durchsetzen, wenn von PA12 abweichende Materialeigenschaften gefordert sind. Da das Fertigungsverfahren eine Reihe von Anforderungen an den Werkstoff stellt, sind für die erfolgreiche Verarbeitung von Kunststoffen Kenntnisse der signifikanten Wechselwirkungsmechanismen und eine daraus abgeleitete Materialcharakterisierung ausschlaggebend. Insbesondere das Verständnis um das Aufschmelz- und Kristallisationsverhalten sind wesentlich für die Verarbeitung beim Lasersintern.

Viele Aspekte des momentan vorhandenen Prozessverständnisses beruhen bislang auf der Verarbeitung von PA12 als teilkristallinen Thermoplast. Durch die Nutzung thermoanalytischer Analysemethoden kann an unterschiedlichen teilkristallinen Thermoplasten dargestellt werden, welche wesentlichen Materialeigenschaften die Verarbeitbarkeit mittels SLS beeinflussen. Hierzu wurden PA12, POM, PE-HD, PP und ein PEEK Material auf ihr Verarbeitungsverhalten und gefertigte Bauteile auf deren Eigenschaften hin untersucht.

Während des Fertigungsprozesses wird schichtweise Kunststoff-pulver aufgetragen, das innerhalb der Schnittfläche mit dem Bauteil liegende Pulver mit einem CO2-Laser selektiv aufge-schmolzen und mit der darunter liegenden Schmelzeschicht fest verbunden. Das nicht aufgeschmolzene umliegende Pulver stützt die erzeugte Schmelze ab. Erst wenn alle Schichten des Bauteils erzeugt wurden, wird der Pulverkuchen mit den innen liegenden Bauteilen langsam abgekühlt.

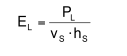

Eigenschaften von lasergesinterten Bauteilen, wie z.B. Dichte, Oberflächentopografie, Detaillierungsgrad und Konturgenauig-keit werden durch das Zusammenwirken der Prozessparameter mit dem Werkstoff bestimmt. Untersuchungsergebnisse zeigen, dass beispielsweise die Partikelgeometrie die Bauteilrauhigkeit entscheidend beeinflusst /5,6/. Das Schmelzeverhalten (z.B. Viskosität und Oberflächenspannung) ist ebenso entscheident wie die Schüttgutdichte und Rieselfähigkeit von Lasersinter-pulvern. Die Größenverteilung und die Geometrie von PA12-Partikeln haben starken Einfluss auf die Porosität der gesinterten Bauteile /7,8/. Eine hohe Schüttgutdichte führt demzufolge zu einer Zunahme der Dichte, Maßhaltigkeit und Festigkeit der gesinterten Bauteile, kann aber auch die Rieselfähigkeit verschlechtern. Kommerziell erhältliche, gut rieselfähige Lasersinterpulver bestehen aus sphärischen Partikeln mit einer engen Größenverteilung um d = 60 µm sowie einem geringen Feinanteil um d = 10 µm. /9,10/

In Hinblick auf die langen Bauzeiten müssen die eingesetzten Kunststoffe besonders gegen thermischen Abbau stabilisiert werden, da der Werkstoff für mehrere Stunden nahe der Kristallitschmelztemperatur gehalten wird. Am Ende des Ferti-gungsprozesses wird das nicht aufgeschmolzene, thermisch gealterte Pulver, vom lasergesinterten Bauteil getrennt.

Idealerweise sollte das Pulver nach dem Bauprozess nicht agglomeriert sein, so dass das Bauteil beim Herausnehmen allein durch den Einfluss der Schwerkraft vom verbleibenden Pulver getrennt werden kann. Da sich durch die Alterung im Bauprozess die Materialeigenschaften des Pulvers verändern, muss das verbleibende Material in der Regel vor der Wiederverwendung mit etwa 30 Gew.-% Neupulver vermengt werden.

Neben dem Materialauftrag ist die Temperaturführung während des Bauprozesses für das Eigenschaftsprofil hergestellter Bauteile von wesentlicher Bedeutung. Entscheidend für die Bauteildichte ist, dass ein geschlossener Schmelzefilm gebildet wird, weshalb beim Pulverwerkstoff die Schmelzeviskosität niedrig sein sollte /10/. Amorphe Thermoplaste weisen einen großen Erweichungsbereich auf, über den sich ein Viskositäts-abfall erstreckt. Teilkristalline Kunststoffe hingegen werden auf Temperaturen über der Glasübergangstemperatur, nahe der Kristallitschmelztemperatur geheizt und durch den Laser lediglich die kristallinen Anteile aufgeschmolzen. Der Viskositätsabfall ist aufgrund der höheren Kettenbeweglichkeit deutlich steiler nach Überschreiten dieses engen Kristallitschmelzbereichs. /11,12/

Ein idealer Bauprozess führt zu dem modellhaften Zustand des quasi-isothermen Lasersinterns, bei welchem Schmelze und festes Pulver nebeneinander vorliegen. Der Bauprozess findet sozusagen in einem Zweiphasenmischzustand statt. Mittels des Lasers wird lediglich die zum Überschreiten des Phasen-übergangs notwendige Energie zugeführt. Dabei sollte eine möglichst geringe Temperaturerhöhung im umliegenden Pulver-bett auftreten. Hieraus folgt eine weitere werkstoffliche Voraus-setzung für diese Verfahrensweise: Die Kristallisations-temperatur des Kunststoffes sollte deutlich niedriger liegen als die Kristallitschmelztemperatur /10/. Durch die dynamische Differenzkalorimetrie (DSC) können unter anderem Phasen-übergänge und demzufolge die Temperaturdifferenz zwischen Kristallitschmelz- und Kristallisationstemperatur dargestellt werden. Dadurch kann der mögliche Bereich der Bauraum-temperatur beim SLS-Prozess festgelegt werden. Wird dieses Prozessfenster überschritten, schmelzen Pulver unkontrolliert auf, während bei einer Unterschreitung die bis dahin erzeugte Kunststoffschmelze zu kristallisieren beginnt und Schwindung, respektive eigenspannungsinduzierter Verzug („Curling“), auftritt.

Laut diesem Modell werden erst mit Abschluss des Bau-prozesses Pulver und Bauteil langsam bei möglichst kleinem Temperaturgradienten abgekühlt, sodass eigenspannungsarme Bauteile mit großer Maßhaltigkeit entstehen.

Kommerziell erhältliches Lasersinterpulver aus PA12 (PA 2200) und PEEK (PEEK HP3) der Firma EOS GmbH wurde auf seine Verarbeitungseigenschaften hin untersucht und mit PE-HD und PP Sinterpulver verglichen. Ferner wurden Mahlversuche an PA12, PP und POM Granulaten durchgeführt, um das Potential dieser Aufbereitungsmethode zu testen. Zudem wurden bei der Firma 3D-Systems gefertigte Bauteile aus PP Lasersinterpulver als Referenz zu dem am LKT verarbeiteten PP Sinterpulver herangezogen.

Das gemahlene POM Pulver wurde mit 0,2 Gew.-% Aerosil® gemischt, um die Rieselfähigkeit zu erhöhen. Aufgrund des im Vorfeld durch IR-Messungen ermittelten hohen Transmissions-koeffizinten von PE-HD bei einer Wellenlänge von λ = 10,6 µm wurden für die Verarbeitung 0,4 Gew.-% Carbon Black® hinzugemischt. Dies resultiert in schwarzen Bauteilen mit einem erhöhten Absorptionsgrad und einer verbesserten Rieselfähigkeit.

Die Möglichkeit sphärische Partikel direkt aus der Polymerisation zu gewinnen ist nicht für alle Kunststoffe gegeben. Alternativ müssen Pulver aus Granulat in Pulverform überführt werden. Kryogenes Mahlen ist ein gut untersuchtes Verfahren, weshalb es für diese Versuche herangezogen wurde, um Pulverpartikel mit Durchmessern von unter 80 µm zu erzeugen. Das Granulat wird vor der Vermahlung in einer Kühlstrecke auf bis zu 223 K gekühlt und einer gegenläufigen Stiftmühle (Prallmühlenprinzip) zugeführt. Nach der Vermahlung wird das Pulver klassifiziert und auf den gewünschten Partikeldurchmesser gesiebt.

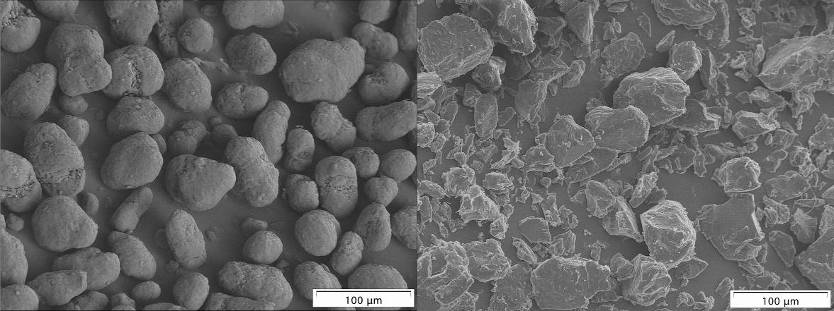

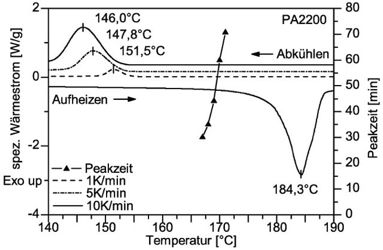

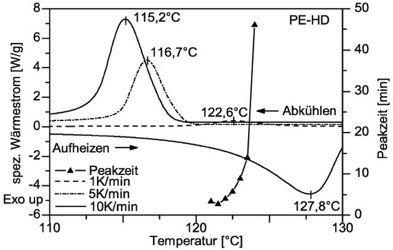

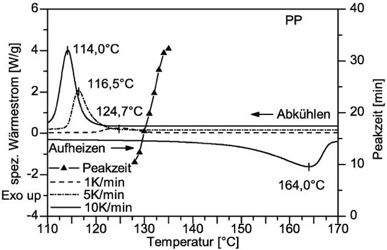

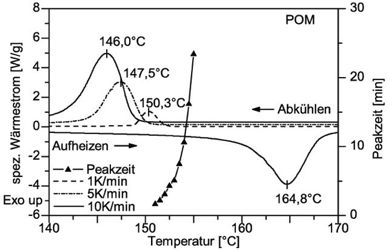

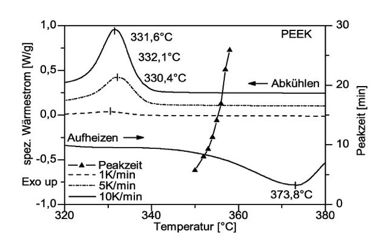

Zur Untersuchung des Aufschmelz- und Kristallisationsverhaltens der eingesetzten Thermoplaste wurde der Verarbeitungsprozess in DSC-Messungen simuliert. Normiert ist für Thermoplaste nach DIN 53765 eine Heiz- bzw. Kühlrate von 10, bzw. 20 K/min. Beim Lasersintern handelt es sich jedoch um einen langsam verlaufenden Bauteilgenerierungsprozess, weshalb hier eine Messung nach Norm den realen Zustand nicht ausreichend beschreibt. Die aufgeschmolzene Kontur wird über einen längeren Zeitraum auf einer hohen Temperatur nahe der Kristallitschmelztemperatur gehalten und neue temperierte Schichten werden darüber aufgetragen. Für die hierbei ablaufenden Vorgänge wurden bereits Prozessmodelle aufgestellt /10/, welche in den durchgeführten Versuchen um den zeitabhängigen Kristallisationsprozess erweitert werden. Hierzu wurden verschiedene Heiz- und Kühlraten (10/5/1 K/min) verwendet und die resultierenden Wärmeströme gemessen. Beim idealen quasi-isothermen Lasersintern wird davon ausgegangen, dass die Bauteilschmelze nahe unterhalb der Kristallitschmelztemperatur über einen längeren Zeitraum nicht kristallisiert. Da die Kristallisation zeit- und temperaturabhängig ist, wurden zudem DSC Versuche analog zum Lasersinterprozess durchgeführt. Die Proben wurden mit 10 K/min auf T = Tm+20 K erhitzt, von dort mit einer Kühlrate von 40 K/min auf die Messtemperatur abgekühlt und isotherm gehalten. Die resultierenden exothermen Wärmeströme beim Kristallisationsvorgang werden aufgezeichnet. Für PA12 wurde eine Vortrocknung (unter N2) für 15 Minuten bei einer Temperatur von 120 °C in der DSC durchgeführt, da ohne diesen Schritt die Ergebnisse stark streuen.

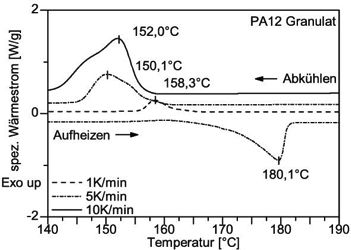

Nachdem anhand der thermoanalytischen Vorversuche zulässige Bauraumtemperaturen definiert wurden, konnten Verarbeitungsversuche mit POM, PE-HD, PP und PA12 als Referenz durchgeführt werden. Dazu wurden Zugprobekörper mit verschiedenen Belichtungsstrategien gefertigt. Mittels folgenden Zusammenhangs wurden die Parameter derart variiert, bis eine vollständige Schichtanbindung gewährleistet wurde:

EL = Energiedichte

PL = Laserleistung

hS = Linienabstand

vs = Scangeschwindigkeit

Die mit PEEK HP3 hergestellten Bauteile wurden auf einer EOSINT P800 Laserinteranlage gefertigt. Als Referenz für die am LKT verarbeiteten PP Materialien wurden Zugstäbe des von der Firma 3D-Systems Corp. erhältlichen Materials herangezogen.

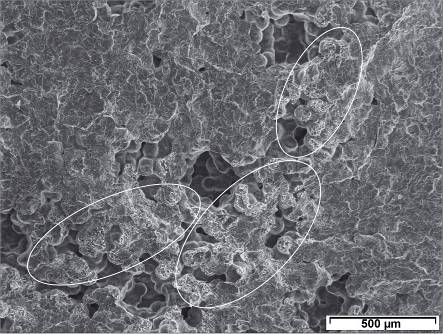

Die Schichtanbindung und die resultierende Morphologie der Zugstäbe wurden an durchlichtmikroskopischen Aufnahmen von Dünnschnitten untersucht. Anhand der lasergesinterten Bauteile wurden Zugversuche nach DIN EN ISO 527-1,-2 durchgeführt und die Bruchflächen mittels Rasterelektronenmikroskopie untersucht.

Bei den Mahlversuchen wies POM eine hohe Ausbeute an Pulvern mit einer Partikelgröße unter 80 µm auf. Aus diesem Verfahren resultieren unregelmäßige Partikelgeometrien und eine breite Korngrößenverteilung mit einem hohen Feinanteil, Bild 1.

Bild 1: REM Aufnahme von PA 2200 Pulver (links) und kryogen gemahlenem POM Pulver (rechts)

In Tabelle 2 ist das Mahlergebnis verschiedener teilkristalliner Thermoplaste aus Granulat dargestellt.

|

Sieb |

PA12 [%] |

PP [%] |

POM [%] |

|

< 250 µm |

88,5 |

28,5 |

97,5 |

|

< 125 µm |

49,5 |

4,5 |

88,0 |

|

< 63 µm |

13,5 |

- |

53,5 |

Tabelle 2: Prozentuale Partikelgrößenverteilung kryogen gemahlener Thermoplaste

Die Ergebnisse in Bild 2 zeigen, dass Thermoplaste auch oberhalb der nach Norm ermittelten Kristallisationstemperatur zu kristallisieren beginnen und das so ermittelte Verarbeitungsfenster nicht als alleiniges Verarbeitungskriterium herangezogen werden kann.

Bild 2: Aufheizen, Abkühlen und isothermes Halten verschiedener teilkristalliner Thermoplaste mittels DSC

Demnach ist für die Einstellung der Bauraumtemperatur nicht nur die Breite des mittels DSC-Messungen ermittelten Temperaturfensters relevant. So kann es beim Einstellen einer möglichst geringen Bauraumtemperatur dazu kommen, dass während der Schichtgenerierung der Kristallisationsbeginn erfolgt, was an einem typischen Hochbiegen der Bauteilkontur erkennbar ist.

Insbesondere bei Thermoplasten mit einem engen Temperaturverarbeitungsfenster kann dies die Verarbeitung einschränken, weshalb hier in der Regel mit hohen Bauraumtemperaturen zu arbeiten ist.

PA12 (PA 2200) weist nach einer Vortrocknung den spätesten Kristallisationsbeginn der untersuchten Thermoplaste auf, oberhalb von Tiso = 172 °C kann über den gesamten Bauprozess vom Vorliegen eines Zweiphasen-Mischgebiets ausgegangen werden.

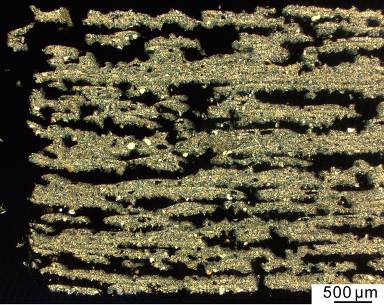

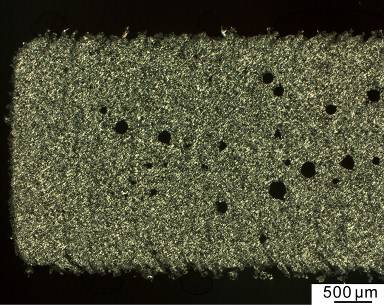

Nachdem ein passender Bauraumtemperaturbereich ermittelt wurde, bestand ein wesentlicher Teil der Lasersinterversuche in der Ermittlung der Bauparameter, welche eine vollständige Schichtanbindung bei einer möglichst geringen Energiedichte ermöglichen. In Bild 3 sind eingebettete Dünnschnitte an Zugprobekörpern einer Parameterstudie mit POM bei verschiedener Energiedichte sowie aus PA 2200 als Referenz dargestellt.

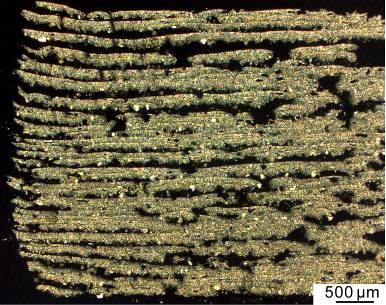

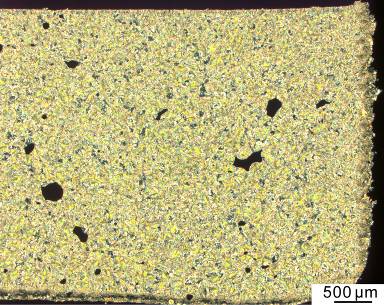

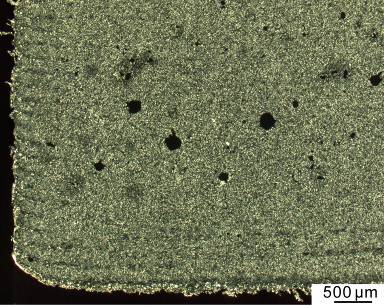

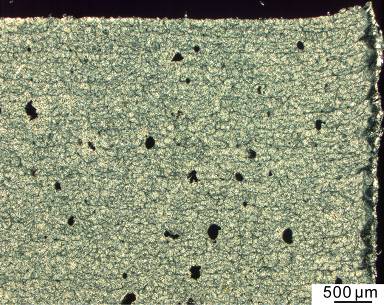

Der Laser durchdringt die aufgetragene Pulverschicht in den oberen Bildern nicht vollständig. Auf der Unterseite der einzelnen Schichten sind unaufgeschmolzene Pulverpartikel erkennbar. Bei einer vollständigen Schichtanbindung, wie in Bild 3 (unten) dargestellt, ergibt sich ein homogenes Bauteil mit einem hohen Kristallinitätsgrad K (KPOM = 85 %). Die Durchlichtaufnahmen in Bild 4 zeigen den Querschnitt eines aus PE-HD liegend gesinterten Zugstabes (links) sowie einen bei 3D-Systems hergestellten hochkant gebauten Zugstabes aus PP (rechts).

Bild 3: Durchlichtaufnahmen im polarisierten Licht an Dünnschnitte aus lasergesinterten Probekörpern

o. l.: POM (EL = 35,0 mJ), o. r.: POM (EL = 40,0 mJ)

u. l.: POM (EL = 60,0 mJ), u. r.: PA 2200 (EL = 60,0 mJ)

Bild 4: Durchlichtaufnahmen im polarisierten Licht an Dünnschnitten aus lasergesinterten PE-HD (links, EL = 80,0 mJ) und PP (rechts, hochkant gebaut, EL = unbekannt) Probekörpern

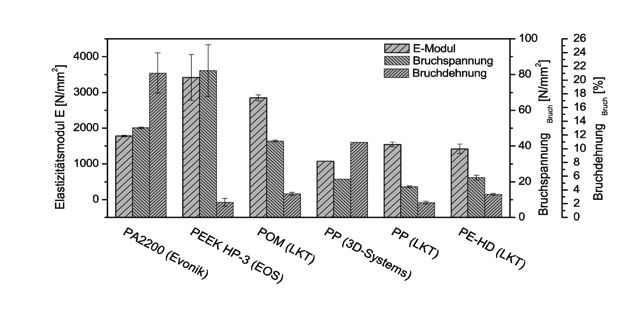

Die generierten Prüfkörper wurden im Zugversuch auf deren mechanische Eigenschaften geprüft und untereinander verglichen. Es zeigt sich, dass bei liegend gebauten Zugstäben ein

E-Modul sowie eine Bruchspannung vergleichbar mit spritzgegossenen Teilen erreichbar sind, Bild 5.

Bild 5: Mechanische Eigenschaften lasergesinterter Probekörper

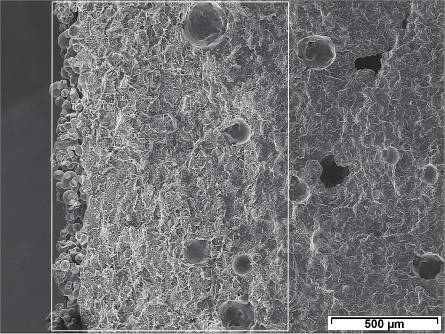

Bei den geprüften Zugstäben der Firma 3D-Systems handelt es sich um hochkant gebaute Zugstäbe, welche nicht mit den liegend gebauten Zugstäben verglichen werden können. Die bislang erreichbare Bruchdehnung ist bei allen Probekörpern noch deutlich geringer als im Spritzguss. Neben dem sich durch die langen Sinterzeiten ergebendem Gefüge und der hohen Kristallinitätsgrade resultiert die geringe Bruchdehnung aus der rauen Oberfläche und der Restporosität der Bauteile. Der Bruchbeginn ist hier überwiegend an Kerbstellen der rauen Bauteiloberfläche. POM zeigt eine verhältnismäßig homogene plane Oberfläche, weshalb die Kerbwirkung geringer ist gegenüber anderen gemessenen Bauteilen. In Bild 6 sind die Bruchspiegel eines bei 3D-Systems hochkant aus PP gesinterten sowie eines am LKT gesinterten POM Zugstabes dargestellt. Bei PP ist ein großer duktiler Bruchbeginn erkennbar, welcher von der unteren Randschicht, im Bild links dargestellt, ausgeht. Der Bruch der POM Probe hingegen beginnt an einer großen Pore und endet schnell in einem spröden Restbruch.

Bild 6: REM Aufnahme des Bruchbeginns eines lasergesinterten Zugstabes aus PP (links) und POM (rechts)

Es ist möglich neben PA12 auch andere teilkristalline Thermoplaste durch Lasersintern zu verarbeiten. Durch diese Erweitung der nutzbaren Materialpalette kann die Applikationsbreite der Verfahren deutlich gesteigert werden. Ferner kann ein breiteres Prozessverständnis für diese Technologie abgeleitet werden. Zwar weist PA12 ein überdurchschnittlich robustes Verarbeitungsverhalten auf, doch durch die Weiterentwicklung der Anlagentechnik besteht ein hohes Potential weitere Lasersinterpulver zu kommerzialisieren. So befinden sich PP und PEEK schon heute in der Markteinführung. Neben den hier gezeigten Untersuchungen zum Aufschmelz- und Kristallisationsverhalten werden weitere thermoanalytische Untersuchungsmethoden wichtig, um diese neuen Werkstoffe vollständig zu qualifizieren. Hierzu gehören Aspekte zum Absorptionsverhalten der Pulverschüttungen, der Filmbildung basierend auf der Schmelzeviskosität aber auch Skalierungsfaktoren aufgrund der spezifischen Volumenänderung an Phasenübergängen. Ferner war es möglich aus den untersuchten Pulvern Bauteile mit spritzgussähnlichen mechanischen Eigenschaften hinsichtlich Steifigkeit und Festigkeit zu erzeugen, wobei das Bruchverhalten bei allen eingesetzten Materialien deutlich spröde ist.

Großer Dank gilt den Mitarbeitern der Labore des LKT für die überdurchschnittlich hohe Flexibilität bei den Untersuchungen der dargestellten Thermoplaste und Bauteile.

Das Projekt wurde gefördert im Rahmen des Bayerischen Förderprogramms "Leitprojekte Medizintechnik" zuzüglich EFRE-Fördermittel. Den Fördergebern danken wir für die Unterstützung. Großer Dank gilt zudem den Mitarbeitern der Labore des LKT für die überdurchschnittlich hohe Flexibilität bei den Untersuchungen der dargestellten Thermoplaste und Bauteile.

|

/1/ |

Rietzel, D. |

Breaking Material Limitations in Selective Laser sintering – An opportunity for medical additive processing. In: Proceedings SPE – European Conference on Medical Polymers 2008, Belfast, UK, September 2008 |

|

/2/ |

Kühnlein, F. |

Ganz ohne Form und Werkzeug - Mit Selektivem Maskensintern zur pulverbasierten Serienfertigung. In: Plastverarbeiter 9 (2008), S. 70-72 |

|

/3/ |

Pfister, A. |

Neue Materialsysteme für das Dreidimensionale Drucken und das Selektive Lasersintern. Albert-Ludwigs-Universität Freiburg i.Br., Universität, Dissertation, 2005 |

|

/4/ |

Ehrenstein G.W. |

Mit Kunststoffen konstruieren. 3. Auflage. Carl Hanser Verlag, München, 2007 |

|

/5/ |

Gebhardt, A. |

Rapid Prototyping – Werkzeuge für die schnelle Produktentstehung. Carl Hanser Verlag, München, 2000 |

|

/6/ |

Podszun, W. |

Verfahren und Material zur Herstellung von Modellkörpern –Perlpyolymerisate zum Lasersintern. Patentschrift DE 19820725.5, Anmeldetag: 27.5.1998, Offenlegung: 18.11.1999 |

|

/7/ |

McGeary, R. |

Mechanical Packing of Spherical Particles. In: Journal of the American Ceramic Society 44 (1961), S. 513-522 |

|

/8/ |

Seul, T. |

Ansätze zur Werkstoffoptimierung beim Lasersintern durch Charakterisierung und Modifizierung grenzflächenenergetischer Phänomene. RWTH Aachen, Universität, Dissertation, 2004, S. 37-54 |

|

/9/ |

Nelson, C. |

Selective Laser Sintering: A Definition for the Process and an Empirical Sintering Model, University of Texas at Austin, USA, Dissertation, 1993 |

|

/10/ |

Alscher, G. |

Das Verhalten teilkristalliner Thermoplaste beim Lasersintern. GH-Essen, Universität, Dissertation, 2000, S. 25-30 |

|

/11/ |

Nöken, S. |

Technologie des selektiven Lasersinterns von Thermoplasten. RWTH Aachen, Universität, Dissertation, 1997 |

|

/12/ |

Eyerer, P. |

Rapid Prototyping – Neue Verfahren zum schnellen Herstellen von Prototypen. In: |

Dipl.-Ing. Dominik Rietzel

Lehrstuhl für Kunststofftechnik

Universität Erlangen-Nürnberg

Am Weichselgarten 9

91056 Erlangen

Tel.: +499131/8529717

Email:

rietzel@lkt.uni-erlangen.de

Web:

www.lkt.uni-erlangen.de

Dipl.-Ing. Florian Kühnlein

Lehrstuhl für Kunststofftechnik

Universität Erlangen-Nürnberg

Am Weichselgarten 9

91056 Erlangen

Tel.: +499131/8529735

Email:

kuehnlein@lkt.uni-erlangen.de

Web:

www.lkt.uni-erlangen.de

Prof. Dr.-Ing. Dietmar Drummer

Lehrstuhl für Kunststofftechnik

Universität Erlangen-Nürnberg

Am Weichselgarten 9

91056 Erlangen

Tel.: +499131/8529700

Email:

info@lkt.uni-erlangen.de

Web:

www.lkt.uni-erlangen.de