Funktionalisierte Bauteile durch Selektives Maskensintern

© 2009 Florian Kühnlein; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-22154

Zusammenfassung

Das Selektive Maskensintern ist ein neues, pulverbasiertes Additives Fertigungsverfahren. Das schichtweise aufgebrachte Kunststoffpulver wird hier flächig über einen Infrarotstrahler belichtet und aufgeschmolzen. Das Verfahren bietet ein großes Potential dreidimensionale, wärmeleitfähige Bauteile mit beliebiger Geometrie herzustellen. In diesem Beitrag wird darauf eingegangen, wie kommerziell erhältliches Polyamid 12-Pulver mit thermisch leitfähigen Füllstoffen, wie Aluminiumgrieß und Kupferkugeln, modifiziert und funktionalisierte Bauteile hergestellt werden können. Prozessrelevante Materialeigenschaften werden mittels Differential Scanning Kalorimetrie, Rotationsviskosimetrie und der Wärmeleitfähigkeit der modifizierten Pulver bestimmt. An den gefertigten Bauteilen wird die ausgebildete Morphologie, die mechanischen Eigenschaften als auch die Bauteilwärmeleitfähigkeit untersucht.

Abstract

A new powder-based additive manufacturing technology is selective mask

sintering (SMS). Here, the material is molten laminar by broad banded

infrared radiation. There is a high potential to create

three-dimensional thermal conductive parts by using this technology

layer by layer. In this publication commercially available PA12 powders

are modified with thermally conductive fillers like aluminum grid and

copper balls. Process relevant powder properties were characterized by

differential scanning calorimetry, rotational viscosimetry and thermal

conductivity measurements were performed. Subsequently the morphology,

mechanical behavior as well as thermal conductivity of the manufactured

specimens is investigated.

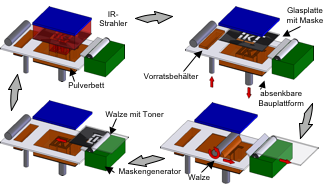

Eine immer größere Produktvielfalt und eine daraus resultierende Verkürzung von Entwicklungszeiten führt zu einem vermehrten Einsatz von Additiven Fertigungsverfahren während der Produkt-entwicklungsphase. Ein erst seit kurzem verfügbares Verfahren für Kunststoffe ist das Selektive Maskensintern (SMS). Im Gegensatz zum etablierten Selektiven Lasersintern (SLS) wird die zu belichtende Kontur nicht linienförmig abgefahren, sondern die gesamte Schicht in einem Schritt, innerhalb kürzester Zeit, flächig belichtet, Bild 1 . /1-3/

Bild 1: Schematischer Verfahrensablauf beim SMS

Eine mit IR-absorbierendem Toner bedruckte Maske wird über dem Pulverbett platziert. Alle nicht durch die Maske abgedeckten Bereiche werden in der Schnittebene durch Infrarotstrahler belichtet und das Kunststoffpulver durch die eingebrachte Energie aufgeschmolzen. Die Maske wird anschließend von der Glasplatte gelöscht und mit der neuen Kontur bedruckt. Zeitgleich wird die Bauplattform sequenziell um eine definierte Schichtdicke abgesenkt. Der Vorratsbehälter hebt sich, um den abgesenkten Bauraum mit einer Walze mit Frischpulver aufzufüllen.

Auf diese Weise wird das zu generierende Bauteil Schicht für Schicht aufgebaut. Das Selektive Maskensintern erreicht unabhängig vom Bauteilvolumen bereits jetzt eine Baugeschwindigkeit von 35 mm Bauhöhe pro Stunde /4/.

Ein limitierender Faktor für eine wirtschaftliche Serienfertigung mittels Additiven Fertigungsverfahren sind die derzeit noch kleinen Bauräume der Anlagen. Durch die veränderte, flächige Energieeinbringung beim Maskensintern besteht hier kein Einfluss der Bauraumfläche auf die Baugeschwindigkeit, da die zu generierende Kontur nicht linienförmig abgefahren, sondern in kürzester Zeit vollständig belichtet und aufgeschmolzen wird. Durch eine perspektivische Vergrößerung der Bauräume könnten folglich mehr Bauteile in einem Bauprozess generiert und somit die Bauzeit pro Bauteil wesentlich verkürzt werden.

Das vom Anlagenhersteller Sintermask vertriebene Polyamid 12-Pulver (Partmaker A) ist bezüglich seiner Zusammensetzung und seines Absorptionsverhaltens im IR-Bereich ein speziell für das Maskensintern optimiertes Material. Der darin enthaltene Rußanteil stellt den für die Verarbeitung notwendigen IR-Absorbergehalt dar was zu schwarzen Bauteilen führt. /5/

Im Rahmen der dargestellten Untersuchungen soll die derzeit stark eingeschränkte Materialpalette um funktionsintegrierte, hier wärmeleitfähige Kunststoffe erweitert und somit neue Anwendungsfelder für diese neuartige Fertigungstechnologie erschlossen werden.

Für die Untersuchungen wurde als Grundmaterial ein un-modifiziertes PA12-Lasersinterpulver (PA 2200, Fa. EOS, Krail-ing) ausgewählt. Als Absorber wurde Ruß (Flammruß 101, Fa. Evonik Degussa GmbH) verwendet. Zur Realisierung einer thermischen Leitfähigkeit wurden Aluminiumgrieß (Aluminiumgrieß fein, Fa. Sternisa Modellbaustoffe) sowie Kupferkugeln (Rogal Kupfer GK 0/50, Fa. Schlenk) ausgewählt.

Zur Aufbereitung der Pulvermischungen aus PA 2200 und IR-Absorbern wurde ein Labormischer der Firma Somakon vom Typ MPM P22-X06-A01 verwendet. Durch eine hohe Umdrehungsgeschwindigkeit (1500 min-1) der eingesetzten Rotorblätter konnte ein fluidisiertes Pulverbett erzeugt werden, was zu einem Aufbrechen der agglomeriert vorliegenden Absorberpartikel sowie einer homogenen Vermischung von Absorber und Kunststoffpulver führte. Zum späteren Einmischen der Füllstoffe wurde auf einen Rotationsmischer zurückgegriffen, da die Füllstoffe, im Vergleich zum Absorber, nicht agglomeriert vorliegen und eine homogene Füllstoffverteilung realisiert werden kann.

Zur Charakterisierung der PA12-Pulver wurden die verarbeitungsrelevanten Materialeigenschaften bestimmt.

Das Aufschmelz- und Erstarrungsverhalten sowie die Auswahl der Prozesstemperaturen wurden durch DSC-Untersuchungen ermittelt. Durch ein definiertes Aufheizen und Abkühlen einer kleinen Probenmenge wurde die dabei aufgenommene bzw. abgegebene Wärmemenge ermittelt und somit das Aufschmelz- und Kristallisationsverhalten des Materials bei definierten Bedingungen bestimmt /6, 7, 8/.

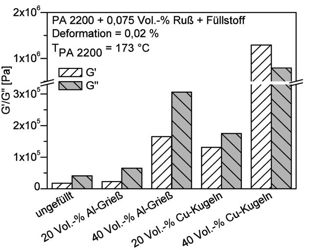

Beim Maskensintern bestimmt das Fließverhalten der Materialien bei der Verarbeitung die Schmelzefilmbildung, die Schichtanbindung sowie die Oberflächengüte der Bauteile. Während des Prozesses treten, im Vergleich zu den beim Spritzguss verwendeten Einspritzdrücken, nahezu keine Belastungen auf, weshalb für eine Schmelzefilmbildung ein gutes Fließverhalten der Materialien beim Verarbeiten notwendig ist. Das Fließvermögen der Materialien wurde bei der durch die DSC-Messungen bestimmten Verarbeitungstemperatur mittels Rotationsviskosimetrie bei geringen, dynamisch oszillierenden, Deformationen von 0,02 % durch den Vergleich von Speichermodul G’ und Verlustmodul G’’ beurteilt /9/.

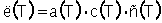

Durch die Zugabe von Füllstoffen, wie Aluminiumgrieß und Kupferkugeln, wird die Wärmeleitfähigkeit der Pulver erhöht. Die durch die IR-Strahler in die Pulver eingebrachte Energie kann hierdurch verstärkt an benachbarte Partikel abgegeben und diese somit angeschmolzen werden. Zur Beurteilung der Veränderung der Pulverwärmeleitfähigkeit durch die Zugabe von wärmeleitfähigen Füllstoffen wurde mittels Nanoflash®-Untersuchungen die Temperaturleitfähigkeit an Presslingen gemessen und mit nachfolgender Gleichung die Wärmeleitfähigkeit berechnet /10/.

|

λ (T)= Wärmeleitfähigkeit in Abhängigkeit der Temperatur |

|

a (T)= Temperaturleitfähigkeit in Abhängigkeit der Temperatur |

|

c (T)= temperaturabhängige spezifische Wärmekapazität ρ (T)= temperaturabhängige Dichte |

Zur Berechnung der Wärmeleitfähigkeit der Pulvermischungen wurde auf das Modell von Zehner, Schlünder und Bauer zurückgegriffen /11/.

|

kbed = bezogene Wärmeleitfähigkeit der Pulverschüttung |

|

λbed = Wärmeleitfähigkeit der Pulverschüttung bei Raumtemperatur |

|

λf = Wärmeleitfähigkeit des Fluids bei der jeweiligen Temperatur |

|

Ψ = Schüttungsporosität der Pulverschüttung |

|

kc = Wärmeleitfähigkeit des Kerns |

Für die Verarbeitung der ausgewählten und aufbereiteten Materialien wurde eine Maskensinteranlage Pollux 32 der Firma Sintermask GmbH, Parsberg, verwendet.

Die Leistung der IR-Strahler wurde mit Hilfe von dünnen Probebauteilen bestimmt. Die einzustellende Energie wurde schrittweise erhöht, bis homogen aufgeschmolzene Schichten generiert wurden. In Kombination mit der aus den DSC-Untersuchungen ermittelten Bauraumtemperatur wurden die für die Versuchsdurchführung benötigten Probekörper schichtweise hergestellt.

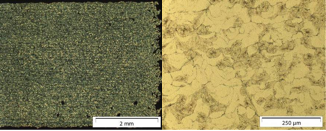

Zur Charakterisierung der Probekörper hinsichtlich ihrer Bauteildichte (Poren), der Füllstoffverteilung sowie deren Gefügeaus-bildung wurden Dünnschnitte bzw. Anschliffe angefertigt und der Querschnitt mit einem Durch- bzw. Auflichtmikroskop untersucht /12/.

Zur Berechnung der Bauteilwärmeleitfähigkeit wurden mit Hilfe der bereits beschriebenen Nanoflash®-Untersuchungen die Temperaturleitfähigkeiten bestimmt. Die anschließende Berechnung der Bauteilwärmeleitfähigkeiten in Abhängigkeit der Füllstoffe und der Baurichtung erfolgte ebenfalls aus den Temperaturleitfähigkeiten, Bauteildichten und Wärmekapazitäten.

Zur Charakterisierung der mechanischen Bauteileigenschaften in xy-Ebene wurden Zugversuche nach DIN EN ISO 527 an maskengesinterten Bauteilen durchgeführt, der E-Modul, die Bruchspannung und Bruchdehnung bestimmt.

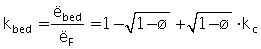

Bild 2 zeigt die DSC-Kurve von PA 2200 mit Ruß. Die Peaktemperatur beim Aufheizen charakterisiert den Schmelzpunkt des Materials. Beim Abkühlen ergibt sich ein Kristallisationspeak. Der Verarbeitungsbereich des Materials beim Maskensintern wird einerseits durch den Beginn des Aufschmelzens und andererseits durch die Kristallisation begrenzt.

Bild 2: DSC-Kurvenverläufe zur Bestimmung des Verarbeitungsbereiches (Heiz- und Kühlrate 10K/min)

Bei der Verarbeitung muss die Bauraumtemperatur knapp unterhalb der Kristallitschmelztemperatur gehalten werden, da sonst das gesamte Pulverbett unkontrolliert aufschmilzt. Für PA 2200 liegt das Maximum des Aufschmelzpeaks bei 185 °C, wobei bereits bei 175 °C ein erstes Aufschmelzen zu beobachten ist. Das Maximum des Kristallisationspeaks von PA 2200 mit Ruß liegt bei 155 °C mit Beginn der Kristallisation bei 160 °C. Die Bauraumtemperatur für die Verarbeitungsversuche wurde demnach auf 173 °C festgelegt, um ein verfrühtes Aufschmelzen des Materials zu verhindern. DSC-Messungen an den mit Füllstoffen modifizierten Materialen zeigen keine wesentlichen Unterschiede in den Kurvenverläufen, weshalb für alle Materialien eine Bauraumtemperatur von 173° C gewählt wurde.

Der Speichermodul G‘ repräsentiert das elastische und der Verlustmodul G‘‘ das viskose Materialverhalten. Ist G“ bei der untersuchten Temperatur größer als G’ so überwiegt viskoses Werkstoffverhalten /13/, Bild 2.

Bild 3: Vergleich von Speichermodul G’ und Verlustmodul G’’

Hierfür wurde das Material im Rotationsviskosimeter zunächst aufgeschmolzen und auf die durch DSC-Messungen ermittelte Bauraumtemperatur von 173 °C abgekühlt und isotherm gehalten. Das aufgeschmolzene PA12-Pulver mit 40 Vol.-% Kupferkugeln zeigt hier kein ausreichendes Fließvermögen, weshalb es vermutlich nach der Verarbeitung mittels Maskensintern zu poröses Bauteile kommt. Die übrigen Materialien fließen bei der ermittelten Verarbeitungstemperatur dagegen viskos, so dass nahezu keine Lufteinschlüsse im Bauteil erwartet werden.

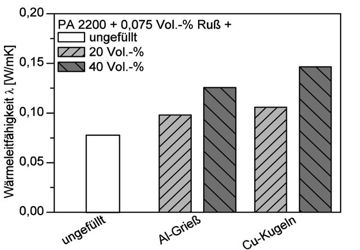

Die in den Prozess über IR-Strahler eingebrachte Energie führt zu einer Erwärmung und somit zum Aufschmelzen der zu generierenden Schichtgeometrie. Diese Energie kann durch die Eigenwärmeleitfähigkeit des Pulvers an benachbarte Partikel übertragen und ebenfalls zu einem Aufschmelzen führen. Die Messungen wurden an Pulverpresslingen durchgeführt und über das Modell von Zehner, Schlünder und Bauer die Pulverwärme-leitfähigkeit berechnet /11/, Bild 4.

Bild 4: Pulverleitfähigkeiten der untersuchten Materialien

Im Vergleich zu ungefülltem PA12-Pulver (0,075 W/mK) zeigen die gefüllten Materialien eine erhöhte thermische Leitfähigkeit der Pulverschüttung von bis zu 0,15 W/mK. Die Erhöhung der Pulverleitfähigkeit lässt vermuten, dass die eingebrachte Energie während der Verarbeitung an die anliegenden Partikel abgegeben und es somit speziell bei mit Kupfer gefülltem Material zu Geometrieabweichungen der Bauteile kommt.

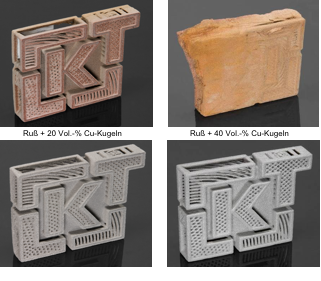

Neben Zugstabprobekörpern wurden mit feinen Stegen und Durchbrüchen strukturierte Demonstrationsteile hergestellt, um die geometrischen Möglichkeiten und Genauigkeiten des Verfahrens zu überprüfen, Bild 5.

Ruß + 20 Vol.-%-Al-Grieß Ruß + 40Vol.-% Al-Grieß

Bild 5: Maskengesinterte Demonstratorbauteile

Mit Ausnahme von PA 2200 mit 40 Vol.-% Kupferkugeln konnten aus den modifizierten Materialien erfolgreich Demonstratoren generiert werden. Trotz der erhöhten Pulverwärmeleitfähigkeiten der modifizierten Materialien konnten die komplexen Geometrien und Stegbreiten von bis zu 0,8 mm abgebildet werden. Die hohe Wärmeleitfähigkeit des PA 2200 mit 40 Vol.-% Kupferkugeln führte zu einem Übertrag der eingebrachten Energie in Form von Wärme an anliegende Pulverbereiche, so dass diese ebenfalls aufgeschmolzen wurden. Die komplexen Strukturen konnten somit nicht abgebildet werden, da das Bauteil in einen Block verschmolz, Bild 5(rechts, oben).

Bild 6 (links) zeigt für den gesinterten PA 2200-Probekörper eine homogen ausgebildete kristalline Struktur ohne große Lunker. In der vergrößerten Hellfeldaufnahme (rechts) sind einzelne mit Ruß umrandete Pulverpartikel zu erkennen.

Bild 6 : Dünnschnitt-Aufnahmen zur Bestimmung der Morphologie im polarisierten Licht (links) und im Hellfeld (rechts)

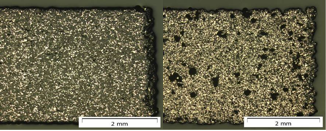

Untersuchungen an PA 2200 mit 20 und 40 Vol.-% Kupferkugeln haben gezeigt, dass sich in den Bauteilen Hohlräume bilden, Bild 7.

Bild 7: Anschliffe von mit 20 Vol.-% (links) und 40 Vol.-% Kupferkugeln (rechts) gefüllten Probekörpern

Dies ist vermutlich auf eine durch den Füllstoff reduzierte Rießelfähigkeit, somit auf eine geringere Schüttdichte der Pulvermischung sowie ein nicht ausreichendes Fließverhalten der Schmelze, das in den RotVis-Untersuchungen gezeigt wurde, zurückzuführen. Durch die Zugabe von Fließhilfen könnte die Schmelzeviskosität herabgesetzt, das Fließverhalten verbessert und dementsprechend dichtere Bauteile hergestellt werden.

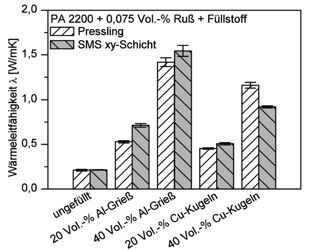

Durch die Zugabe von wärmeleitfähigen Füllstoffen konnte die Bauteilwärmeleitfähigkeit der hergestellten Probekörper wesentlich verbessert werden, Bild 7.

Bild 8: Thermische Leitfähigkeit von Presslingen und gesinterten Bauteilen

Für das ungefüllte Material ergeben sich zwischen der an Presslingen gemessenen Feststoffwärmeleitfähigkeit und der Wärmeleitfähigkeit der im SMS-Verfahren hergestellten Bauteile keine Unterschiede. Durch die Zugabe von Aluminiumgrieß konnte die Wärmeleitfähigkeit auf bis zu 1,55 W/mK erhöht werden. Zwischen den Partikeln ergeben sich Kontaktstellen im Material, deren Anzahl mit zunehmendem Anteil an Füllstoff steigt. Über diese Kontaktstellen können sich Wärmeleitpfade bilden.

Trotz der höheren Feststoffwärmeleitfähigkeit von Kupfer im Vergleich zu Aluminium, führt die Zugabe von Kupferkugeln im SMS-Bauteil zu einem geringeren Anstieg. Die Ursache liegt hier vermutlich in der unterschiedlichen Partikelgeometrie. Aufgrund des größeren Längen zu Breiten-Verhältnisses der Aluminiumgrießpartikel kommt es zu einer Ausrichtung beim Pulverauftrag, wodurch sich mehr Wärmeleitpfade ausbilden können als bei sphärischen Partikeln.

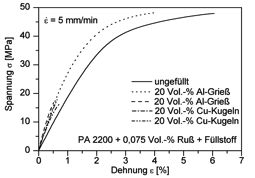

Für PA 2200 mit Ruß kann ein Elastizitätsmodul von 1930 N/mm2, eine Bruchspannung von 48 N/mm2 sowie eine Bruchdehnung von 6 % erreicht werden.

Bild 9: Mechanische Eigenschaften maskengesinterter Bauteile

Ausgenommen von einer Erhöhung des E-Moduls bei einer Füllstoffzugabe von kugelförmigen Füllstoffen, wie z.B. 20 Vol.-% Kupferkugeln sowie Aluminiumgrieß führte die Zugabe der Füllstoffe zu einem Herabsetzen der Festigkeiten und der Bruchdehnung. Die schlechte Füllstoff-Matrix-Haftung führt zu Kerbstellen an den Grenzflächen und somit zum frühzeitigen Versagen der Probekörper.

Mit 40 Vol.-% Füllstoff modifizierte Probekörper weisen eine stetige Verringerung der mechanischen Eigenschaften gegenüber einem geringeren Füllstoffgehalt auf. Lediglich bei 40 Vol.-% Aluminiumgrieß bewirkt die Zugabe einen weiteren, geringen Anstieg des E-Moduls auf 3630 N/mm2. Bruchspannung und Bruchdehnung des Materials nehmen hingegen wesentlich ab.

Im Rahmen der durchgeführten Untersuchungen wurden wärmeleitfähige, komplexe Bauteile mittels Selektivem Maskensintern hergestellt. Durch die Charakterisierung der mit Kupferkugeln und Aluminiumgrieß modifizierten PA12-Pulver konnten verarbeitungsrelevante Eigenschaften, wie das Aufschmelz- und Kristallisationsverhalten, die Schmelzeviskosität sowie die Pulverwärmeleitfähigkeit bestimmt werden. Die Zugabe der Füllstoffe führte zu einem höher viskosen Fließverhalten sowie zu einer erhöhten Wärmeleitfähigkeit der pulverförmigen Materialien.

Mikroskopische Aufnahmen an Dünnschnitten und Anschliffen zeigten, dass homogen dichte Bauteile gefertigt werden konnten. Ab einer Füllstoffzugabe von 40 Vol.-% führte die höher viskose Schmelze zu einer verringerten Filmbildung und somit einer starken Lunkerbildung in den Probekörpern.

Durch die Realisierung von komplexen Kunststoffbauteilen mit einer Wärmeleitfähigkeit von bis zu 1,55 W/mK sowie guten mechanischen Eigenschaften können neue Anwendungsfelder für Additive Fertigungsverfahren erschlossen werden.

Die Autoren danken der Bayerischen Forschungsstiftung für die Finanzierung des Forschungsvorhabens sowie dem Industriepartner Fruth Innovative Technologien, Parsberg, für die Unterstützung.

|

/1/ |

Gebhardt, A. |

Generative Fertigungsverfahren - Rapid Prototyping - Rapid Tooling - Rapid Manufacturing, 3. Auflage, München, Carl Hanser Verlag, 2007 |

|

/2/ |

König, W. |

Rapid Prototyping - Bedarf und Potentiale, In: VDI Zeitschrift, 135 (1993) 8, S. 92 - 97 |

|

/3/ |

Winter, M. |

Integration von Rapid Technologien in Kleinserienprozesse im Automobilbau, Vortrag, BMW Group, 2004 |

|

/4/ |

Wohlers, T. |

Wohlers Report 2009, State oft the Industry, Annual Worldwide Progress Report, Fort Collins, Colorado 80525 USA |

|

/5/ |

Kühnlein, F. |

Ganz ohne Form und Werkzeug - Mit Selektivem Maskensintern zur pulverbasierten Serienfertigung. In: Plastverarbeiter 9 (2008), S. 70-72 |

|

/6/ |

Riedel, G. |

14. Hochschulpraktikum Schadensanalyse an Kunststoffen am Lehrstuhl für Kunststofftechnik, Praktikumsskript, Universität Erlangen - Nürnberg, 2007 |

|

/7/ |

Ehrenstein, G.W. |

Praxis der thermischen Analyse von Kunststoffen, 2. Auflage, München, Carl Hanser Verlag, 2003 |

|

/8/ |

Widmann, G. |

Thermoanalyse - Anwendungen, Begriffe, Methoden, 3. Auflage, Heidelberg, Hüthig Buch Verlag, 1990 |

|

/9/ |

Schmiedel, H. |

Handbuch der Kunststoffprüfung, 1. Auflage, München - Wien, Carl Hanser Verlag, 1992 |

|

/10/ |

Baer, S. |

Wärme- und Stoffübertragung, 5. Auflage, Berlin-Heidelberg-New York, Springer Verlag, 2002 |

|

/11/ |

Martin, H. |

VDI - Wärmeatlas, 9. Auflage, Berlin - Heidelberg - New York, Springer Verlag, 2002 |

|

/12/ |

Pongratz, S. |

Schadensanalyse, Vorlesungsskript, Universität Erlangen-Nürnberg, 2007 |

|

/13/ |

Mezger, T. |

Das Rheologie Handbuch - Für Anwender von Rotations- und Oszillations-Rheometern, 1. Auflage, Hannover, Curt. R. Vincentz Verlag, 2000 |

Dipl.-Ing. Dominik Rietzel

Lehrstuhl für Kunststofftechnik

Universität Erlangen-Nürnberg

Am Weichselgarten 9

91056 Erlangen

Tel.: +499131/8529717

Email:

rietzel@lkt.uni-erlangen.de

Web:

www.lkt.uni-erlangen.de

Dipl.-Ing. Florian Kühnlein

Lehrstuhl für Kunststofftechnik

Universität Erlangen-Nürnberg

Am Weichselgarten 9

91056 Erlangen

Tel.: +499131/8529735

Email: kühnlein@lkt.uni-erlangen.de

Web:

www.lkt.uni-erlangen.de

Prof. Dr.-Ing. Dietmar Drummer

Lehrstuhl für Kunststofftechnik

Universität Erlangen-Nürnberg

Am Weichselgarten 9

91056 Erlangen

Tel.: +499131/8529700

Email:

info@lkt.uni-erlangen.de

Web:

www.lkt.uni-erlangen.de