Simulationsgestütztes Design eines Spritzgieß-Werkzeugeinsatzes mit kontur-angepasster Kühlung

© 2009 Martin Weng; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-23532

Zusammenfassung

Moderne generische Fertigungsverfahren für innengekühlte Werkzeuge bieten nahezu beliebige Freiheitsgrade zur Gestaltung konturnaher Kühlkanäle. Daraus resultiert ein erhöhter Anspruch an das Werkzeugengineering und die Optimierung der Kühlleistung. Geeignete Simulationsverfahren (wie z.B. Computational Fluid Dynamics - CFD) unterstützen die optimierte Werkzeugauslegung in idealer Weise. Mit der Erstellung virtueller Teststände können Varianten effizient und kostengünstig verglichen und die Kosten für Prototypen und Nacharbeiten reduziert werden. Im Computermodell des Werkzeugs erlauben Soft-Sensoren an beliebiger Position die Überwachung temperatur-kritischer Stellen sowohl im Fluid- als auch im Solidbereich.

Der hier durchgeführte Benchmark vergleicht die Performance eines optimierten Werkzeugeinsatzes mit einer konventionellen Kühlung. Die im virtuellen Prozess vorhergesagte Zykluszeitreduzierung steht in guter Übereinstimmung mit realen Experimenten an den ausgeführten Werkzeugen.

Abstract

Modern generic manufacturing processes for internally cooled tools offer almost any degree of freedom for the design of conformal cooling channels. This results in an increased demand of tool engineering and optimization of cooling performance. Suitable simulation methods (such as Computational Fluid Dynamics - CFD) support the optimized tool design in an ideal manner. With the creation of virtual test stands, variants can be compared efficiently and cost effectively, while reducing the cost of prototypes and rework. In the computer model of the tool soft-sensors placed at any position allow to monitor temperature-critical points in both, the fluid and the solid field.

The benchmark conducted here compares the performance of an optimized tool to a conventional cooling system. Cycle time reduction predicted by the virtual process is in good agreement with real experiments on the running tool.

Die Ingenieurgesellschaft aixprocess ist spezialisiert auf Strömungs- und Prozesssimulation mit dem Ziel der Verfahrensanalyse und -optimierung in verschiedensten Technikbereichen, darunter auch die Kunststoffverarbeitung. In einem methodischen Ansatz stellen sowohl das Spritzgießverfahren an sich, aber auch das Werkzeugdesign Prozesse dar, bei deren Optimierung der Simulationseinsatz erhebliche Vorteile mit sich bringt. Am Beispiel des simulationsgestützten Designs eines Werkzeugeinsatzes mit konturangepasster Kühlung demonstriert der Beitrag die Methodik und zeigt die technisch-wirtschaftlichen Potenziale für den Anwender auf.

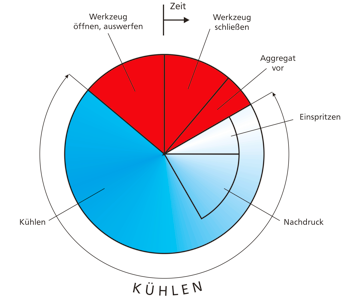

Die Grobanalyse des Spritzgießprozesses eines typischen Produkts aus dem Konsumgüterbereich zeigt, dass in der Kühlung prinzipiell das höchste Optimierungspotenzial im Hinblick auf eine Minimierung der Zykluszeit und damit auf eine Maximierung der Kapazität bei gleichen Werkzeugkosten und ohne Verlust an Produktqualität liegt (s. Abb. 1). Eine technisch naheliegende Lösung zur Verringerung der Zykluszeit ist die Steigerung der Wärmestromdichten im Werkzeug durch die Verwendung konturangepasster Kühlkanäle. Hierzu bieten sich wiederum generative Herstellverfahren wie das Rapid Tooling (RT) an, mit denen nahezu beliebige dreidimensionale Konturen realisiert werden können.

Abb.1: Spritzgießzyklus

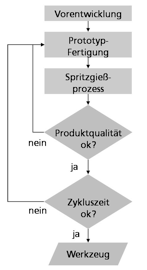

Die Prototyp-Erstellung von im Rapid Tooling Verfahren hergestellten Werkzeug ist nach wie vor vergleichsweise kosten- und zeitaufwändig. Durch Einsatz von Simulationsverfahren in der Werkzeug-Entwicklungsphase wird der rein empirischen Vorgehensweise durch Prototyp-Bau und Experiment (vereinfacht dargestellt in Abb. 2) eine phänomenologisch basierte heuristische Methode zur Seite gestellt, mit der die Zahl der Prototypen und damit Zeit und Kosten der Werkzeugentwicklung verringert werden.

Abb. 2: vereinfachtes Vorgehen der konventionellen Werkzeugentwicklung

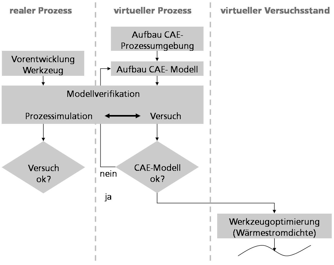

Gegenstand der hier durchgeführten Untersuchung ist ein Werkzeug zur Herstellung einer Verschlusskappe, die auf Cremedosen Verwendung findet (Abb. 3). Der kritische und die Zykluszeit limitierende Bereich ist aufgrund der dort vorliegenden Materialstärke die Verschlussnase, die bei unzureichender Kühlung bzw. zu kurzer Zykluszeit Deformationen aufweist (Abb. 4). Für die Fertigung der Verschlusskappe wird beispielhaft eine Design- und Optimierungsumgebung aufgebaut, in der simulationsgestützt die Werkzeugentwicklung durchgeführt wird (Abb. 5).

Abb. 3: Produkt Verschlusskappe

Abb. 4: deformierte Verschlussnase

Abb. 5: Struktur der Werkzeug-Entwicklungsumgebung

Zur konsequenten Reduktion von Entwicklungskosten und -zeit werden die zwei zusätzlichen Ebenen „CAE-Prozessumgebung“ und „virtueller Versuchsstand“ eingeführt.

CAE-Prozessumgebung, Verifikation des Prozessmodells

In der Ebene „CAE-Prozessumgebung“ wird der Spritzgießprozess mit Werkzeug, Werkzeugmatrix und Produkt abgebildet (Abb. 6). In dieser virtuellen Umgebung läuft dann eine Prozesssimulation, mit der Zykluszeiten explizit optimiert werden können.

Abb. 6: CAE-Prozessumgebung

In dieser Studie wurden in der Prozesssimulation bestimmte Vereinfachungen getroffen, um den Modellierungsaufwand in Grenzen zu halten. Zu Beginn der Einspritzphase wird in der Simulation der Schmelzespalt spontan komplett gefüllt, damit wird der Bereich der Schmelzephase in Form einer Sprungfunktion mit der kompletten Enthalpie der flüssigen Schmelze beaufschlagt. Die Bewegung von Matrix und Stempel beim Auswerfen wird vernachlässigt. Tendenziell wird damit der Enthalpieeintrag an das Werkzeug überschätzt, da zeitlich integriert über einen gesamten Zyklus erhöhte Wärmemengen an das Werkzeug abgegeben bzw. weniger Verlustwärme beim Öffnen und Auswerfen abgegeben wird. Dadurch entstehen notwendigerweise Fehler in der zeitlichen Temperaturentwicklung, die durch den Vergleich mit dem realen Experiment quantifiziert werden. Der Erstarrungsvorgang der Schmelze wird wegen der Komplexität der dabei ablaufenden physikalischen Phänomene ebenfalls vernachlässigt. Die Simulation selbst wird mit einem CFD-Solver durchgeführt, der zeitlich und örtlich hochaufgelöst die Transportgleichungen für Masse und Impuls im Bereich der wasserdurchströmten Kühlkanäle und die Transportgleichung für Energie im gesamten Berechnungsgebiet, d.h. in Werkzeug, Matrix und den Kühlkanälen löst.

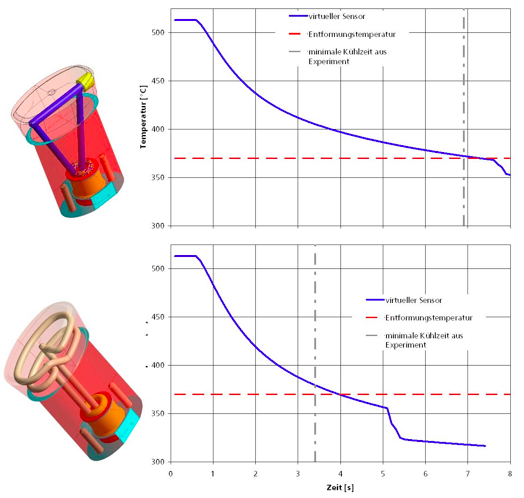

Zur Beurteilung der Zykluszeit in der virtuellen Umgebung dient die Schmelzetemperatur. Dazu wird im Inneren der kritischen Stelle Verschlussnase ein punktförmiger virtueller Sensor installiert, der die lokale Temperatur über der Zeit aufzeichnet. Abbildung 7 zeigt für zwei Werkzeugkonfigurationen (s.u.) den zugehörigen Temperaturverlauf sowie die aus dem Materialverhalten bekannte Entformungstemperatur. Dazu ist die aus den Experimenten ermittelte minimale Kühlzeit eingetragen, bei der eine hinreichende Produktqualität erzielt wird. Der Vergleich zeigt für beide Fälle eine absolute Abweichung von ca. 0,5 s (ca. 10% der durch konformale Kühlung verkürzte Kühlzeit), die u.a. durch die Vereinfachung der spontan vollständigen Schmelzebefüllung und dem in der Simulation erhöhten Temperatur-Haltepotenzial während der Auswerfphase begründet ist. Der für einen Optimierungsprozess entscheidende Trend zwischen den Werkzeugvarianten wird sehr gut wiedergegeben.

Abb. 7: Verfikation der Prozesssimulation

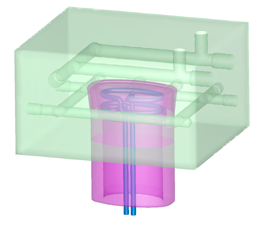

Auf der Ebene „Virtueller Versuchsstand“ wird die Umgebung weiter vereinfacht: der periodische Spritzgießzyklus wird auf einen stationären Versuch abstrahiert, in dem unter Variation der Werkzeuggeometrie die Wärmestromdichten maximiert werden. Prinzipiell können auch andere Optimierungskriterien formuliert werden, wie z.B. ein definiertes Temperaturhaltevermögen in bestimmten Bereichen, um spezifische Materialeigenschaften des Produkts zu erzielen. Im Falle einer möglichst schnellen Schmelzeabkühlung dient der bei konstanter Schmelzetemperatur an das Kühlwasser abgegebene Wärmestrom bzw. die Temperaturdifferenz des Kühlwassers als Kontrollwert für die Optimierung. Beispielhaft sind hier zwei Werkzeugvarianten gegenübergestellt:

konventionell hergestelltes Werkzeug mit geraden Kühlkanälen und einem seitlichen Stopfen zum Verschließen der horizontalen Kühlwasserbohrung

durch Laser Cusing hergestelltes Werkzeug mit spiralförmigen Kühlkanälen.

Beide Werkzeuge sind als Stempel in einer Hülle geführt, wobei der gesamte Stempel als Auswerfmechanismus dient (s. Abb. 8).

Abb. 8: Aufbau des Werkzeugs mit Stempel und Hülle

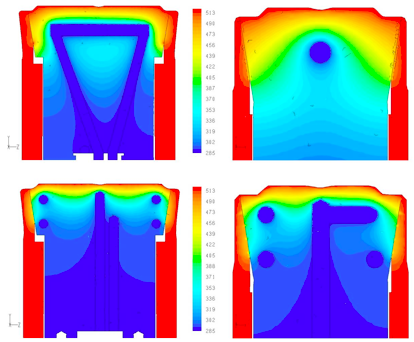

Abb. 9 Temperaturverteilung im Längs- und Querschnitt für konventionell (oben) und per RT hergestelltes Werkzeug

Abbildung 9 zeigt die Temperaturverteilungen im Längs- und Querschnitt durch die beiden Werkzeuge. Die hohen Gradienten der Temperatur, die zwischen Schmelze und den konturnahen Kühlkanälen zu erkennen sind, geben unmittelbar die höheren Wärmestromdichten des durch Laser Cusing hergestellten Werkzeugs wieder und demonstrieren den Vorteil der konturnahen Kühlung.

Am Beispiel eine spritzgegossenen Verschlusskappe zeigt die Studie die Methode der simulationsgestützten Werkzeugentwicklung. Durch Erstellung von virtuellen Prozess- und Versuchsumgebungen in hinreichender physikalischer Übereinstimmung mit dem realen Versuch können Entwicklungszeit und -kosten gesenkt werden. Dies ist insbesondere dann von Nutzen, wenn gleichzeitig mit der Werkzeugentwicklung eine Prozessoptimierung beabsichtigt wird. Wegen der jeweiligen Vorteile der numerischen Simulation und der Möglichkeiten der generativen Herstellung von Werkzeugen ist es sinnvoll, diese auf dem Weg zum optimalen Produkt zu kombinieren.

Dr. Martin Weng

aixprocess PartG

Geschäftsführung

Alfonsstraße 44

52070 Aachen /Germany

Tel.: 0241/4134492-10

Fax: 0241/4134492-39

Email:

weng@aixprocess.de

WEB:

http://www.aixprocess.de

Amir Attarzadeh

aixprocess PartG

Projektingenieur

Alfonsstraße 44

52070 Aachen /Germany

Tel.: 0241/4134492-17

Fax: 0241/4134492-39

Email:

attarzadeh@aixprocess.de

WEB:

http://www.aixprocess.de