Rapid Manufacturing - auch mit SLM

© 2009 Name Adriaan Spierings; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-21456

Zusammenfassung

Rapid Manufacturing (RM) wurde als Schlagwort in der letzten Zeit insbesondere aus dem Bereich des Selective Laser Sintering (SLS) bekannt. In dieser inzwischen über 15-jährigen Technologieentwicklung wurden in den vergangenen Jahren bedeutende Fortschritte erzielt, die die Bauteileigenschaften nahe an die Anforderungen für End-Teile heran brachten. So ist das RM denn auch weniger aus der Sicht grösserer Losgrösse zu verstehen. Viel mehr bedeutet Rapid Manufacturing, dass die Bauteile nach einer generativen Fertigung direkt im Endprodukt resp. der Endanwendung zum Einsatz kommt.

Das Selective Laser Melting, mit welchem aus metallischen Pulvermaterialien direkt Metallteile in Standardmaterialien hergestellt werden können, ist aufgrund der guten Materialeigenschaften für RM prädestiniert. In den ersten Anwendungsfeldern des SLM–Verfahrens standen die Herstellung von Werkzeugeinsätzen mit konturnaher Kühlung (Conformal Cooling) im Vordergrund, wobei diese Werkzeuge unter dem Begriff RM verstanden werden müssen, da die Werkzeuge direkt für die Endanwendung - den Spritzgussprozess - verwendet werden. Aktuelle Trends gehen jedoch in Richtung der Fertigung von Funktionsteilen z.B. für den Maschinenbau. Obwohl sich in der Fertigung komplexer Funktionsteile noch Probleme, z.B. mit in Bezug auf die generative Baurichtung überhängender Bauteilstrukturen ergeben, zeigen sich trotzdem erhebliche Vorteile eines RM mittels SLM. Neben klaren Vorteilen durch das mögliche Customizing von Bauteilen können bei kleineren Bauteilgrössen auch erhebliche Kostenvorteile erzielt werden.

Allerdings zeigen die Grenzen der aktuellen Möglichkeiten, in welchen Bereichen das SLM-Verfahren weiterer Entwicklung bedarf. Themen wie Produktivität, die Problematik der nach wie vor notwendigen Supportstrukturen wie auch Qualitätssicherung müssen in den nächsten Jahren angegangen werden, wenn dieses Verfahren den Schritt hin zu einem etablierten Produktionsverfahren und damit zu breiterer Akzeptanz und Anwendung finden soll.

Abstract

Rapid Manufacturing (RM) has been used in the past as a keyword mainly in connection with Selective Laser Sintering (SLS). During the last 15 years of development, substantial progress has been done bringing the partquality close to the required quality for end-user parts. Therefore, Rapid Manufacturing has not only to be considered for the production of high batch sizes, it rather means that the generative produced parts are used straight in the end application.

The Selective Laser Melting process, which is used to produce metallic parts from metallic standard powder materials, is predestined for RM due to their good material properties. One of the first fields of application was the production of tools with conformal cooling channels. As these tools are used directly for the die-casting process and so in the end application, this tool-production has to be defined as RM. However, actual trends go in the direction of producing functional parts e.g. for mechanical engineering applications. Although the production of complex parts is still problematic due to e.g. overhanging structures, there are considerable advantages of RM using SLM. Besides a possible customizing of parts there are also remarkable cost benefits possible for small to medium batch sizes.

However, the limits of the actual possibilities open the view for further developments. In order to get a way to a wider acceptance and application field and so to an established production process, topics like productivity, the problem of still needed support structures as well as Quality Systems have to be the main subjects for the next years.

Die Welt der Rapid Technologien mit Verfahren wie dem Selective Laser Sintering (SLS), dem Selective Laser Melting (SLM) oder auch dem 3D-Printing (3DP) und anderen sind verglichen mit konventionellen Fertigungstechniken immer noch eine ganz junge Generation von Fertigungsverfahren. Diese neuen Technologien müssen in den Kontext der grundsätzlichen Entwicklung von Produktionsverfahren gestellt werden, will man die zukünftige Weiterentwicklung sowie derzeit offene Entwicklungsthematiken beurteilen können.

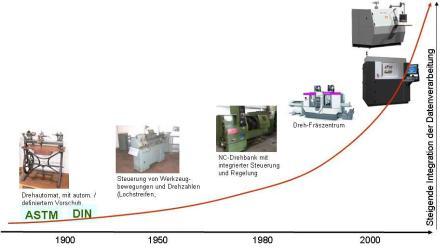

Wenn als Beispiel für die Entwicklung einer Technologie der Drehbank als Herstellverfahren betrachtet wird, so können aus der historischen Entwicklung einige grundlegende Erkenntnisse gewonnen werden, welche, übertragen auf die Entwicklung der Rapid Verfahren, von Bedeutung sind.

Im Mittelalter war die Produktivität eines Drehers an seinem Drehbank sehr gering, denn er musste sowohl den Drehbank antreiben sowie gleichzeitig sein Werkzeug in der gewünschten Art und Weise an das Werkstück halten, um die erwünschte Geometrie zu erhalten. Die Reproduzierbarkeit war somit ebenfalls entsprechend schlecht. Darüber hinaus war praktisch nur Holz als Werkstoff verarbeitbar, da alles andere i.R. viel zu hart war.

Im 19. Jahrhundert wurden dann bereits einige sehr wesentliche Entwicklungen unternommen, welche die Produktivität stark steigern konnten. Der Einsatz von Elektromotoren erhöhte zudem die möglichen Schnittgeschwindigkeiten stark, was immer mehr auch zur Verarbeitung härterer Materialien führte. Darüber hinaus konnte sich der Handwerker auf sein Werkzeug resp. sein Werkstück konzentrieren, was insgesamt auch zu einer Verbesserung der Reproduzierbarkeit führte. Um die Jahrhundertwende wurden weitere Schritte unternommen, welche die Reproduzierbarkeit stark erhöhte. So konnten mittels Spindeln die Werkzeuge gezielt angetrieben werden, was z.B. die Herstellung von Gewinden erlaubte. Es ist deshalb nicht von Zufall, dass gerade in dieser Zeit die ersten Normierungsgremien, z.B. die ASTM (1898) oder das British Standards Institution BSI (1901) gegründet wurden, um dem steigenden Bedarf nach Normierung gerecht zu werden und um einen Beitrag zum Thema Reproduzierbarkeit zu leisten.

Die (weltweite) Einführung von Normen hat die Weiterentwicklung von Produktionsmaschinen wesentlich begünstigt. Drehautomaten wurden nach dem 2. Weltkrieg schon bald mit Lochstreifen versehen, um verschiedene Achsen wunschgemäß steuern zu können. Diese Lochkarten wurden noch bis in die Siebziger-Jahre eingesetzt, bis diese dann von elektronischen Rechnern abgelöst wurden. Die Rechner waren nicht nur schneller und genauer, damit konnten auch eigentliche Regelungsprozesse auf die Herstellungsprozesse angewandt werden. Diese Entwicklungen führten dann auch wesentlich zu einer weiteren Steigerung von Produktivität, Genauigkeit und Reproduzierbarkeit.

In den 80-er und verstärkt in den 90-er Jahren des vergangenen Jahrhunderts wurden Computer zur Steuerung, Regelung und alsbald auch zur Datenerzeugung eingesetzt. Der daraus entstehende Wunsch war dann, nicht nur 2D resp. 3D-Konstruktionen am Bildschirm zu erstellen, sondern diese Daten auch direkt als Eingangsdaten für die Herstellung von Bauteilen mittels integrierten Dreh-Fräszentren zu verwenden. So wird die Erstellung des für die Herstellung notwendigen ISO-Codes teilweise Software-gestützt erstellt – ein gewisser Aufwand an Hand- resp. Programmierarbeit kann aber nach wie vor nicht vermieden werden.

Abbildung 1: Steigende Integration von Datenverarbeitenden Systemen

Die schichtweise arbeitenden Rapid Technologien können heute auch im Sinne der weiteren Integration der Computertechnologie in die Herstellungsprozesse betrachtet werden. Manuelle Vorbereitungs- und Programmierarbeiten sollen so weit als möglich vermieden werden, was durch einen schichtweise arbeitenden, werkzeuglosen Herstellprozess (insb. SLS, 3DP, SLM u.a.) erst vollumfänglich möglich wird. Das Potential ist gross: Eine weitere Reduktion manueller Arbeit wie Werkzeugvorbereitungen sowie des Programmieraufwandes für die Produktionsprozesse und damit einher gehend eine Steigerung der Produktivität.

Obwohl in den letzten ungefähr 20 Jahren große Entwicklungen in diese Richtung getrieben und bereits viel erreicht werden konnte, stecken die generativen Verfahren nach wie vor in den Kinderschuhen. Anfänglich wurden aufgrund fehlender Materialvielfalt und Qualitäten vorwiegend Concept Models und Prototypen von Bauteilen hergestellt. Seit einigen Jahren jedoch geht der Trend stark in Richtung des Rapid Manufacturing (RM) von Funktionsteilen, was bedeutet, dass die Bauteile direkt für die Endanwendung hergestellt und nicht nur in einer Vitrine ausgestellt werden [6]. Dieser Trend wird stark unterstützt durch Fortschritte aufgrund der immer breiter werdenden Materialvielfalt sowie durch die Verwendung von Standardmaterialien mit für den Konstrukteur weitgehend bekannten Materialeigenschaften (insb beim SLM-Prozess). Zudem sind Fortschritte im Bereich steigender Bauraten, verbesserter Bauteilqualität und damit einher gehend größerem Bekanntheitsgrad zu verzeichnen. Alle diese Aspekte unterstützen die Einführung von Rapid Manufacturing als eigentliches Produktionsverfahren in der Industrie.

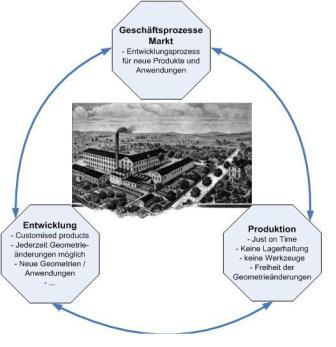

Die Vorteile [4] der Verwendung von RM liegen auf der Hand und können in verschiedene geschäftsrelevante Kategorien eingeteilt werden.

-

Geschäftsprozesse

-

Reduktion der Time-to-Market

-

Reduktion des Entwicklungsrisikos durch rasche Funktions- / Bauteiltests

-

Reduktion des Entwicklungsaufwandes durch Wegfall von Werkzeugen, Problemen in den Möglichkeiten der konventionellen Produktion,…

-

Optimierte Geometrien eröffnen zusätzliche Marktpotentiale

-

-

Produktion

-

Werkzeuglose Produktion

-

Einfachere Just-in-Time Produktion / Keine Lagerhaltung

-

Geometrieänderungen jederzeit möglich

-

-

Entwicklung

-

Neue, komplexe Geometrien werden möglich

-

Customised products (z.B. patientenspezifische Implantate,…)

-

Schnelle Funktionstests möglich

-

Optimierte Anwendungen realisierbar, z.B. extremer Leichtbau

-

-

Abbildung 2: Vorteile des Einsatzes von

Abbildung 2: Vorteile des Einsatzes von

In der Regel lassen sich die verschiedenen Anforderungen an die Produktentwicklung [5] wie die Reduktion der Entwicklungsrisiken sowie des Entwicklungsaufwands bei gleichzeitiger Reduktion der Time-to-Market, um schnell auf ändernde Marktsituationen reagieren zu können, nicht vereinbaren. Hinzu kommen u.a. Anforderungen nach Erhöhung der Modellvielfalt, kostengünstige Produktion und steigende Komplexität / Individualisierung der Bauteile. Diese Aspekte können jedoch durch die konsequente Anwendung generativer Produktionsverfahren in allen drei Dimensionen gleichzeitig optimiert werden. Die Folge davon sind mehrfacher Natur: Neben kürzeren internen Abläufen und Kosteneinsparungen durch die Reduktion von Aufwand und Werkzeugkosten kann schneller auf ändernde Marktsituationen und exklusive Bedürfnisse reagiert werden, was klare Wettbewerbsvorteile ergeben kann. Auf der technischen Seite stehen ebenfalls klare Vorteile an: Neue, komplexe Geometrien mit weiter gehender Funktionsintegration als mit konventionellen Produktionsverfahren möglich, eröffnen neue Anwendungsfelder und Produktinnovationen.

Als eine der ersten Anwendungsfelder für RM im Bereich des Selective Laser Meltings kann die Herstellung von Werkzeugen für den Kunststoffspritzguss betrachtet werden. Obwohl die Werkzeuge als Einzelstücke oder in nur sehr geringer Stückzahl benötigt werden, liegt die Anwendung der Werkzeuge in der Serienproduktion von Kunststoffteilen und damit in der Endanwendung. Die dargelegten Vorteile von RM betreffend Geschäftsprozesse, Produktion und Entwicklung können in der Anwendung „Conformal Cooling“ optimal aufgezeigt werden [14]. Einerseits können aufgrund der optimierten Kühlkanalgeometrien der Werkzeuge Hot Spots weitgehend vermieden werden, was die Bauteilqualität insbesondere hinsichtlich Verzug stark verbessert. Daneben ermöglicht die raschere Werkzeugabkühlung eine Produktivitätssteigerung des Spritzgussprozesses von 20% bis 40%.

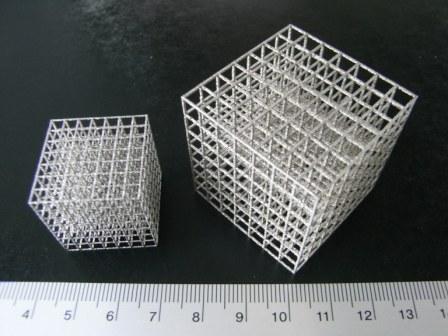

In den letzten Jahren geht der Trend für RM stark in Richtung Funktionsteile [3], deren generative Herstellung in Metall (SLM) jedoch aufgrund der prozesstechnischen Unterschiede wesentlich schwieriger ist als in Kunststoff (SLS). So sind Flächen und Kanten mit einem Winkel von weniger als rund 45° gegen die Baufläche hin abzustützen, um die Wärmeenergie aus der Metallschmelze ableiten zu können. Dies führt auch dazu, dass die Bauteile im Gegensatz zum SLS-Verfahren nicht gestapelt werden können, was sich negativ auf die Produktivität des Prozesses auswirkt.

Das SLM–Verfahren bietet jedoch ebenso zahlreiche Vorteile wie die Verarbeitung von Standardmaterialien mit weitgehend bekannten, sehr guten mechanischen und physikalischen Eigenschaften [7]. Dieser Vorteil ist insbesondere für den Konstrukteur von entscheidender Bedeutung. Durch die Verarbeitung metallischer Pulvermaterialien wie Edel- und Arbeitsstahl, Aluminium, Titan oder auch nickelbasierte Materialien, eröffnen sich zudem ganz neue Anwendungsfelder für komplexe „customised products“ [11]: Instrumente und Implantate für die Medizinaltechnik, komplexe Leichtbaustrukturen z.B. für die Luft- und Raumfahrt, kleine und mittlere Serien von Bauteilen für die Maschinenindustrie u.v.m.

Abbildung 3: Komplexeste Strukturen sind in Metall nur im SLM Verfahren möglich

Abbildung 4: Beispiele von Prototypen für die Medizinaltechnik und die Maschinenindustrie

Neben all diesen Vorteilen muss jedoch das Augenmerk auch auf nach wie vor vorhandene Entwicklungs-Felder gelegt werden. So sind für den langfristigen Erfolg des SLM–Prozesses als Produktionsverfahren in der Industrie Fortschritte in folgenden Bereichen zwingend notwendig:

Gemäß einer Studie von Munguia [1] bevorzugen über 36% der befragten Firmen metallische Materialien für RM. Dies zeigt, dass die Materialvielfalt von entscheidender Bedeutung ist, weshalb neben den typischen SLM – Materialien wie Edelstahl 316L weitere Materialien für spezifische Anwendungsfelder notwendig sind. Dies beinhaltet weitere Stahlsorten, aber auch Titan, Aluminium und nickelbasierte Materialien.

Weitere Entwicklungen sind in der Prozesstechnik erforderlich, wo Themen wie optimierte Supportstrukturen resp. Verbesserungen hinsichtlich der Überhangproblematik und direktes Bauen ins lose Pulverbett notwendig sind. Zur Bearbeitung dieser Thematiken sind entsprechende Simulationen unabdingbar [8,9]. Zudem ist die Produktivität zukünftig nicht nur über die Vergrößerung des Baufeldes und höherer Laserleistungen resp. Scangeschwindigkeiten weiter zu steigern. Durch den Einsatz mehrerer Scanner könnte z.B. die Baufläche ebenfalls schneller abgescannt werden. Alle diese Maßnahmen würden dem übergeordneten Ziel der Steigerung der Produktivität und der Minimierung manueller Arbeitsschritte dienen. Nach Munguia [1] ist für 60% der befragten Unternehmen die Prozessgeschwindigkeit resp. Produktivität eines der zentralen Themen, deren Steigerung entsprechend größere Bauteile resp. einen höheren Ausstoß ermöglichen würde. Die mögliche Bauteilgröße ist entsprechend für 80% der Befragten einer der wesentlichen Entscheidungskriterien, die über den Einsatz generativer Verfahren entscheiden. Eine Steigerung der Produktivität könnte somit die Anwendungsfelder von SLM stark vergrößern.

Softwareseitig sind ebenfalls Verbesserungspotentiale erkennbar. Für 85% der befragten Unternehmen ist die Bauteilorientierung nach wie vor einer der kritischen Arbeitsschritte, die sowohl viel manuellen Aufwand als auch Erfahrung bedürfen. Damit verbunden ist die Generierung der Supportstrukturen, an welche ebenfalls die verschiedensten Anforderungen wie automatische Erstellung, prozesstechnische Funktionalität sowie einfache Entfernbarkeit gestellt werden. Arbeitsschritte, welche zukünftig weitestgehend vollautomatisiert erfolgen können müssen.

Mit Blick auf konventionelle Produktionsverfahren wie Dreh- und Fräsprozesse ist zudem ein großer Nachholbedarf im Bereich der Prozesssteuerungs- und -regelungstechnik zu identifizieren. Zwar existieren erste Modelle und Versuche für eine Prozessregelung [2]. Eine markttechnische Umsetzung ist aber derzeit ebenso wenig vorhanden wie eine integrale Regelung, welche z.B. auch die Bauteilabmessungen und

-qualitäten mit einbezieht.

Sehr wesentlich ist zudem die Tatsache, dass das SLM-Verfahren bislang noch kaum mit RM in Verbindung gebracht wird [1]. Hier ist das bereits länger bekannte SLS-Verfahren immer noch im Vorteil, obwohl das SLM-Verfahren für einen RM-Einsatz eigentlich prädestiniert ist. Es ist deshalb notwendig im jetzigen Stadium des Entwicklungsstandes erste RM-Anwendungen für SLM der Industrie beispielhaft aufzuzeigen sowie gezielte Ausbildung anzubieten.

Der Erfolg in der Industrie hängt jedoch wesentlich auch davon ab, dass die anwendende Industrie verlässliche Informationen über die Prozesse, Materialien, Möglichkeiten und Restriktionen erhalten kann. Zudem müssen diese Informationen einen gewissen allgemeingültigen Charakter haben, womit sich die Anlagenhersteller, Anwender etc. auf gemeinsame Standards einigen müssen.

Ende 2008 hat die Normierungsbehörde ASTM International die Initiative F42 „Additive Manufacturing“ gestartet. Diese Initiative [10] hat das Ziel, die generativen Verfahren auf eine Normenbasis zu stellen, wobei fünf Fachgruppen gebildet wurden: Test Methoden, Prozesse, Materialien, Design und Terminologie. Auf dieser Basis kann eine umfassende Norm entstehen, die für die generativen Fertigungsmethoden eine vergleichbar hohe Bedeutung haben wird wie vor über 100 Jahren für die konventionellen Methoden.

Dass RM mittels Selective Laser Melting kein bloßes Schlagwort ist, zeigen das Interesse der Industrie wie auch erste Kundenprojekte bei INSPIRE AG im institute for rapid product development - irpd.

Abbildung 5: Rapid Manufacturing - Kleinserie für die direkte Anwendung in der Endapplikation

Als Beispiel dafür soll ein Bauteil [3] herhalten, das in der Maschinenindustrie in einer größeren Serie von maximal 800 Stück pro Jahr Verwendung findet. Das konventionell hergestellte Stanz-Tiefzieh–Bauteil weist eine Größe von 11 x 2.8 x 1 mm auf. Die funktionsbedingt optimierte Geometrie lässt sich jedoch nicht ohne weiteres konventionell herstellen, weshalb das Bauteil mittels SLM hergestellt werden muss. Preislich liegt die generative Fertigung bereits ab 50 Stück bis zu 14% unterhalb des Preises für konventionelle, fräsende Fertigung.

Bei größeren Serien würden für die konventionelle Fertigung Werkzeuge erstellt, welche jedoch preislich mit mehreren tausend Euro im Sinne fixer Initialisierungskosten zu Buche schlagen. Aufgrund dessen, dass beim SLM keine Werkzeugkosten anfallen, lassen sich die Fixkosten des SLM–Prozesses auf die Bauteile verteilen, womit der Preis pro Bauteil stark bis in den Bereich von 10% bis 30% des Preises der konventionellen Einzelfertigung sinkt [12]. Schilling [13] hat ein grundsätzlich vergleichbares Kostenverhalten für Laser Sintern anderen konventionellen Verfahren wie Vakuumguss und Spritzguss gegenüber gestellt.

An einem Beispiel kann aufgezeigt werden, dass sich somit aus Kundensicht neben den technischen Vorteilen wie der Möglichkeit von Geometrieänderungen während der Produktionsphase, geringen Initialisierungskosten und optimierten Geometrien auch konkrete preisliche Vorteile bis zu einem Break Even Point ableiten lassen. Der Break Even im aktuellen Beispiel liegt bei rund 5000 Teilen, was einer Produktionsdauer von mindestens 6 Jahren entsprechen würde. Bei den immer kürzer werdenden Produktlebenszyklen und der immer rascher voran schreitenden Entwicklung ein Zeitraum, der eine Investition in teure Werkzeuge betriebswirtschaftlich nicht mehr rechtfertigt, da diese kaum mehr sinnvoll amortisiert werden können.

Auch wenn dieses Beispiel anhand einer relativ kleinen Geometrie durchgeführt wurde, zeigen die Vorteile der generativen Fertigungstechnologien, dass ein Rapid Manufacturing mittelfristig in gewissen Fällen wesentliche betriebswirtschaftliche und technische Vorteile mit sich bringt. In den nächsten Jahren ist im Bereich der generativen Technologien und insbesondere im SLM mit einer Weiterentwicklung von Software, Prozessen und Materialien zu rechnen, die die Wirtschaftlichkeit, die Qualität und Reproduzierbarkeit der Verfahren wesentlich voran bringen wird. Dies wird, zusammen mit entsprechender Normierung der Verfahren (ASTM-Initiative F42) und Ausbildung in der Industrie, dazu beitragen, dass RM den Weg zu einem etablierten Produktionsverfahren finden wird. Der Blick zurück bestätigt diesen Trend: So ist die Anwendung von RM in zwischen 2004 und 2007 um mehr als das Doppelte gestiegen [11] und hat einen Gesamtanteil an rapid produzierten Bauteilen von gegen 17% erreicht.

[1] Munguia J; Pursuing successful Rapid Manufacturing in a standards-less industry: a best practice approach; Virtual and rapid manufacturing - Bartolo et al. (eds); p. 477-481

[2] Kruth, J.P., Mercelis P, Van Vaerenbergh J, Craeghs T; Feedback control of Selective Laser Melting; Virtual and rapid manufacturing - Bartolo et al. (eds) (2008); p. 521-527

[3] Spierings A., Bachofen B; Fertigungstechnisches Kolloquium ETH Zurch – Generative Fertigungsverfahren; 02.10.2008, ETH Zurich

[4] Müller D.H, Müller H; Rapid Prototyping Verfahren: Eigenschaften, Anwendung und Verbreitung; http://www.ppc.biba.uni-bremen.de/projects/rp/Download/Eignung_RPV.pdf

[5] Schilling M; Rapid Manufacturing in der Kleinserienproduktion - Möglichkeiten und Grenzen, Ansätze für die Entscheidungsfindung; Rtejournal Vol. 5 (2008)

[6] Levy G. Schindel R, Kruth J.P.; Rapid Manufacturing and Rapid Tooling with Layer Manufacturing (LM) Technologies, State of The Art and Future Perspectives; Anals of the CIRP Vol. 52/2/2003; p. 589-609

[7] Kruth, J.P, Vandenbroucke B, Van Vaerenbergh J, Mercelis P; Benchmarking of different SLS / SLM Processes as Rapid Manufacturing Techniques; Int. Conf. Polymers & Moulds Innovations (PMI), Gent, Belgium, April 20-23, 2005; p. 1-7

[8] Dai K, Shaw L; Thermal and mechanical finite element modeling of laser forming from metal and ceramic powders; Acta Materialia 52 (2004); p. 69-80

[9] Dong L, Makradi A, Ahzi S, Remond Y; Three-demensional transient finite element analysis of the selective laser sintering process; Journal of Materials Processing Technology 209 (2009); p. 700-706

[10] http://www.astm.org/COMMIT/COMMITTEE/F42.htm

[11] Wohlers T; State of the Industry, Annual Worldwide Progress Report 2008; Wohlers Associates

[12] Ruffo M, Tuck C, Hague R; Make or buy analysis for rapid manufacturing; Rapid Prototyping Journal 13/1 (2007), p. 23-29

[13] Schilling M; Rapid Manufacturing in der Kleinserienproduktion - Möglichkeiten und Grenzen, Ansätze für die Entscheidungsfindung; Rtejournal Vol. 5 (2008)

[14] Dimla D.E, Camilotto M, Miami F; Design and optimisation of conformal cooling channels in injection moulding tools; Journal of Materials Processing Technology 164-165 (2005);

p. 1294-1300

A.B. Spierings

M.Sc. ETH

Leiter F&E SLM

Inspire AG- Institute for rapid product development irpd,

Lerchenfeldstrasse 5,

9014 St.Gallen, Schweiz

Tel.: +41 71 274 73 19

Fax.: +41 71 274 73 11

Email:

spierings@inspire.ethz.ch

WEB:

www.inspire.ethz.ch/irpd

Prof. G. Levy

Inspire AG – Institute for product development irpd

Lerchenfeldstrasse 5

9014 St. Gallen, Schweiz

Tel. +41 71 274 73 13

Fax. +41 71 274 73 11

Email:

levy@inspire.ethz.ch

WEB:

www.inspire.ethz.ch/irpd