Wie und wann werden Rapid-Technologien in der Medizintechnik wirtschaftlich?

Neue Anwendungen und Verfahren im Dentalbereich

© 2008 Martin Klare, Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15191

Zusammenfassung

Die Dentalindustrie heutzutage steht vor einem grundlegendem Wechsel der Herstellverfahren vom handgefertigten Objekt durch den Zahntechniker zur Mass Customization mittels Rapid-Technologien. Durch fortwährende Entwicklungen im Bereich bildgebender Verfahren stehen sowohl dem Mediziner als auch für die nachfolgenden Prozeßketten in steigendem Maße 3 dimensionale Datensätze zur Verfügung. Dentale Applikationen stellen dabei besondere Anforderungen an generative Herstellverfahren hinsichtlich technischer und wirtschaftlicher Umsetzung. Im Rahmen des Vortrages werden neue dentale Applikationen vorgestellt, wie z.B. mittels Schichtbau gefertigte Implantatsuprakonstruktionen. Ferner wird ein neues, wirtschaftliches Verfahren zur generativen Herstellung von Dentalmodellen auf der Basis der SLA vorgestellt.

Die Dentalindustrie heutzutage steht vor einem grundlegenden Wechsel der Herstellverfahren vom handgefertigten Objekt durch den Zahntechniker zur Mass Customization mittels Rapid-Technologien. Dieser Wechsel ist maßgeblich auf fortwährende Entwicklungen im Bereich bildgebender Verfahren zurückzuführen, durch die dem Kliniker in steigendem Maße 3 dimensionale Datensätze zur Verfügung stehen.

Die Überführung dieser 3-dimensionalen Datensätze in physikalische Modelle lässt sich in idealer Weise mit Schichtbauverfahren realisieren. Im Dentalbereich werden jedoch besondere Herausforderungen an die generativen Verfahren hinsichtlich Baupräzision, Qualitätssicherung und insbesondere Wirtschaftlichkeit gestellt. Letztere ist eng verknüpft mit der Wahl des Baumaterials, der geeignetsten Technologie und des gesamten Verfahrens. Diese Punkte sind das Thema der vorliegenden Arbeit. Dazu wird am Beispiel ausgewählter dentaler Applikationen gezeigt, wie der Einsatz von Schichtbauverfahren zum Rapid Manufacturing wirtschaftlich gestaltet werden kann.

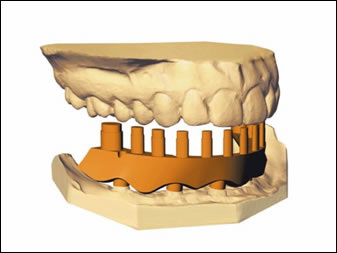

Eine dentale Applikation für generativ gefertigte Objekte stellen z.B. Implantatsuprakonstruktionen für die Totalprothetik (Abb.1) dar. Für die Herstellung solcher Objekte werden zum einen hohe Anforderungen an die mechanischen Eigenschaften der verwendeten Materialien als auch an deren Biokompatibilität gestellt. Ferner ist es wünschenswert, einen möglichst schnellen Bauprozess zu realisieren.

Abb. 1: Implantatsuprakonstruktion für Totalprothetik (Quelle Fa. 3d LABservice)

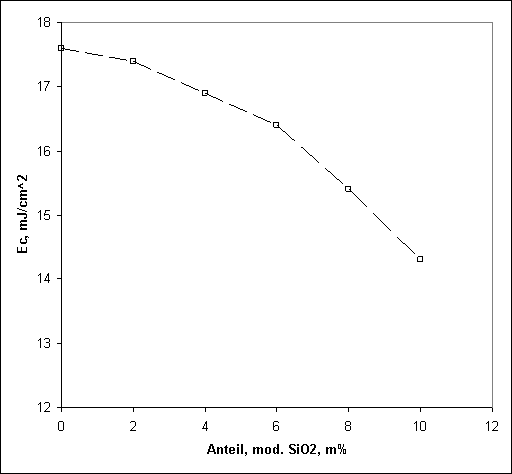

Als geeignete, effektive Rapid Manufacturing Variante erweist sich hier das nanopartikulär gefüllte, biokompatible Stereolithographieharz FotoTec SLD der Fa. Dreve. Durch das mit oberflächenmodfizierten Nanopartikeln gefüllte System können z.B. die für temporäre Dentalmaterialen geforderten mechanischen Eigenschaften mit einem E-Modul von 2650 MPa und einer Biegefestigkeit von 145 MPa übertroffen werden. Darüber hinaus wurde gefunden, dass durch den Zusatz der oberflächenmodifizierten Nanopartikel die Reaktivität des Harzes wesentlich gesteigert und somit die Bauzeiten verkürzt werden können. Der Einfluss der Nanopartikel ist exemplarisch an der Abhängigkeit der kritischen Energie (Ec, mJ cm-2) einer Musterformulierung von der Konzentration der Partikel im Konzentrationsbereich von 0-10 m% in Abb. 2 wiedergegeben.

Abb. 2: Abhängigkeit der Ec-Werte eines nanopartikulär gefüllten Harzes von der Konzentration an oberflächenmodifizierten Nanopartikeln

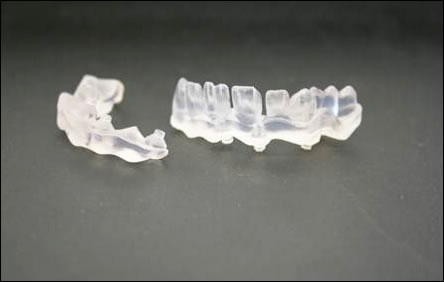

Der Abbildung kann man entnehmen, dass im untersuchten Konzentrationsbereich die kritische Energie der Harzmischung signifikant fällt und somit die Reaktivität steigt. Mit dem mit oberflächenmodifizierten nanopartikulär gefüllten Stereolithographieharz FotoTec SL.D können so im Vergleich zu kommerziell verfügbaren, biokompatiblen Harzen Bauzeiten realisiert werden, die um ca. 30% niedriger liegen. Unter Berücksichtigung der Maschinenlaufzeiten, der Laserabnutzung und der Zykluszeiten kann die geeignete Materialauswahl so zu einem wirtschaftlichen Prozess zur Herstellung solcher Objekte (Abb.3) beitragen.

Abb. 3: Implantatsuprakonstruktion für Totalprothetik gefertigt aus FotoTec SL.D

Durch neuartige Scannertechnologien für Intraoralscanner, wie sie z.B. von der Fa. 3M Espe unter dem Namen „Lava Chairside oral scanner“ vertrieben werden, sind heutzutage digitalisierte Zahnabdrücke verfügbar. Die generierten Daten können u.a. dazu verwendet werden, ein Zahnmodell mittels Schichtbaumethoden als Alternative zum Gipsabdruck zu erstellen (Abb.4). Beispielsweise lassen sich so die digital hergestellten Zahnestaurationen vom Zahntechniker real am Modell hinsichtlich Passgenauigkeit überprüfen. Neben den sehr hohen Anforderungen an Baupräzision handelt es sich hier um eine besonders preissensitive dentale Applikation. Darüber hinaus ist es wünschenswert, dass das generativ gefertigte Objekt speziell eingefärbt ist, um einen möglichst guten Kontrast zwischen Dentalrestauration und Modell zu bieten. Dies ist von entscheidender Bedeutung für die Passgenauigkeitskontrolle, insbesondere im Bereich der Präparationsgrenzen. Mittels des Stereolithographieharzes FotoTec SL.A der Fa. Dreve konnten Modelle mit den gewünschten optischen Eigenschaften erfolgreich auf einer Viper si2 Anlage der Fa. 3D Systems gefertigt werden.

Abb.4: generativ gefertigter Gipsabdruck (links, FotoTec SL.A) und traditionell hergestellter Gipsabdruck

Die oben gezeigten Dentalmodelle finden u. a. Anwendung in Kombination mit so genannten Artikulatoren (Abb.5).

Abb.5: Artikulator

Artikulatoren simulieren die Bewegungsabläufe der Kiefer im menschlichen Mund. Dabei sind die Gelenke des Artikulators dem menschlichen Kiefergelenk nachempfunden und können definierte Bewegungsmuster realisieren. Diese Bewegungsmuster sind bei jedem Menschen unterschiedlich. In der Zahnmedizin werden Modelle und Artikulatoren zur instrumentellen Funktionsanalyse, zur Erstellung einer Diagnose und zur Herstellung von Zahnersatz herangezogen. Durch Nutzung generativ gefertigter Modelle können so Fehlerquellen minimiert und die unterschiedlichen Teilschritte bis zum fertig einartikulierten Modell dokumentiert und zur Qualitätssicherung genutzt werden. Die Modelle besitzen in den meisten Fällen eine Bodenplatte. Unter verfahrenstechnischen Gesichtspunkten bedeutet dass z.B. für den Herstellprozess mittels Stereolithographie, dass Supportstrukturen auf der Bauplattform erzeugt werden und für die Herstellung der Bodenplatte bis zu 60% der benötigten Harzmasse verbraucht werden. Dies führt zu Erhöhung der Bauzeiten mit den schon oben beschriebenen unerwünschten wirtschaftlichen Folgen. Ferner ist die Position der ersten Bauschicht nur mit einer Varianz definierbar, die möglicherweise zu einer Abweichung in z-Richtung des Bauteils führt. Dies kann zur Folge haben, dass gerade im Okklusionsbereich des Bauteils die klinische Situation nur unzureichend wiedergegeben wird. Zur Vermeidung der aufgeführten Aspekte bietet es sich deshalb an, die Dentalmodelle auf präfabrizierten Substraten direkt zu bauen. Ein solcher Bau ist in Abb.6 dargestellt.

Abb.6: auf präfabrizierten Substraten generativ gefertigte Dentalmodelle

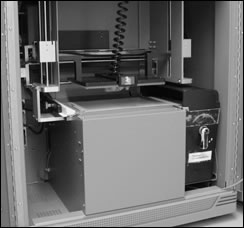

Eine kostengünstige Alternative zur Stereolithographie für dezentrale Fertigungen bieten Verfahren auf der Basis von Bildprojektionssystemen wie z.B. das Film Transfer Imaging - Verfahren (FTI) der Fa. 3D Systems (Abb.7). Bei diesem Verfahren wird mittels einer Transportfolie das Baumaterial aus einer Kartusche in den Bauraum gefördert. Durch eine spezielle Beschichtungsapparatur wird ein definierter Materialfilm auf der Transportfolie erstellt.

Abb. 7: V-Flash (Fa. 3D Systems)

Die Maschine zeichnet sich durch niedrige Anschaffungs- und Betriebskosten aus und kann unter Office-Bedingungen betrieben werden. Die Plattformgröße beträgt 240x180mm. Dies bedeutet, dass 12 vollständige Dentalmodelle oder ca. 40 reduzierte Dentalmodelle (Abbildung 8) auf dieser Plattform platziert werden können.

Abb. 8: Dentalmodelle auf V-Flash-Plattform

Bei einer Zykluszeit von 31 sek. Kann eine solche Plattform in ca. 105 min erstellt werden. Diese Maschinenkonzepte stellen so einen wirtschaftlich interessanten Einstieg auch für Dentallabore in die generative Fertigung dar.

Aus allen o.g. Beispielen wird deutlich, dass dentale Applikationen besondere Anforderungen an die Materialien, generative Fertigungstechnologien und Verfahren stellen. Dabei können die Stärken und Vorteile generativer Fertigungsverfahren zur Herstellung von Dentalobjekten nur dann zum Tragen kommen können und eine Alternative zu traditionell gefertigten Objekten werden, wenn bei der Materialauswahl, der Technologiewahl und unter Berücksichtigung des gesamten Verfahrens die wirtschaftlichen Gesichtspunkte berücksichtigt werden.

Dr. Martin Klare

Dreve ProDiMed GmbH

Max Planck Strasse 31

59423 Unna

Fon +49 :0: 2303 : 8807830

Fax +49 :0: 2303 : 8807839

Email

info@b-und-d.de

WEB:

www.b-und-d.de

F. Lindner

Dreve ProDiMed GmbH

Max Planck Strasse 31

59423 Unna

Fon +49 :0: 2303 : 8807830

Fax +49 :0: 2303 : 8807839

Email

info@b-und-d.de

WEB:

www.b-und-d.de