Biokompatible Pulver-Binder-Systeme für das 3D-Drucken von Implantaten

© 2008 Annett Rechtenbach; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15227

Zusammenfassung

Calciumphosphate werden auf Grund ihrer chemischen und strukturellen Ähnlichkeit mit der mineralischen Phase des humanen Knochens und ihrer osteokonduktiven Eigenschaften seit langem als Implantatmaterialien eingesetzt. Auf Basis dieser Stoffklasse war es unser Ziel, patientenspezifische Implantate mit individuell angepasster, komplexer Geometrie und Strukturierung zu entwickeln, die sich möglichst exakt in den Knochendefekt einpassen lassen und damit zu einer Stabilisierung des Knochenlagers beitragen.

In zahlreichen Versuchen wurden die Aushärtung von Calciumphosphatpulvern mit unterschiedlichen wässrigen Bindern untersucht und diese Systeme hinsichtlich ihrer Aushärtezeit und der Ausbildung eines stabilen Verbundes zwischen den aufeinanderfolgenden Pulverschichten unter den Bedingungen des 3D-Druckprozesses optimiert. Im nachfolgenden Sinter- und Infiltrationsschritt konnten mechanisch stabile Implantate hergestellt und in ersten in vitro-Versuchen die Cytokompatibilität der gedruckten und nachbehandelten Formkörper nachgewiesen werden.

Implantate mit unterschiedlichen chemischen und physikalischen Eigenschaften werden seit Jahrzehnten erfolgreich von der Zahnfüllung über das Hüftgelenk bis hin zur künstlichen Herzklappe verwendet. Entsprechend der Anwendungsfelder sind Kurzzeit- und Langzeitimplantate wichtige Produkte, um die Lebensqualität zu verbessern, wobei noch immer die synthetischen den biologischen Materialien insbesondere hinsichtlich ihrer Biokompatibilität unterlegen sind. Maßgebend vor allem für Implantate, die längere Zeit im Körper verbleiben, sind die Verträglichkeit mit körpereigenem Material und die möglichst vollständige Funktionsübernahme fehlender oder kranker Körperteile. Oftmals werden Implantate auch zu kosmetischen Korrekturen bei Knochenverlust (durch Unfall, Entzündung oder Tumorerkrankung) insbesondere im Kiefer- und Gesichtsbereich verwendet. Hierfür spielen vor allem Materialien wie Titan oder Calciumphosphate eine wesentliche Rolle, wobei die Calciumphosphate auf Grund ihrer chemischen und strukturellen Ähnlichkeit mit der mineralischen Phase des humanen Knochens und ihrer osteokonduktiven Eigenschaften einige Vorteile bieten. Die leichte und doch äußerst druckfeste Konstruktion natürlicher Knochen besteht aus einem Hydroxylapatitgerüst und dem Strukturprotein Kollagen.

Unser Ziel ist es, patientenspezifische Implantate mit individuell angepasster, komplexer Geometrie und Strukturierung zu entwickeln, die sich möglichst exakt in einen Knochendefekt einpassen lassen und damit zu einer Stabilisierung des Knochenlagers beitragen.

Das dreidimensionale Drucken (3D-Printing) [1] stellt ein aus technologischer und auch ökonomischer Sicht potentiell geeignetes Verfahren für die Herstellung solcher patientenspezifischen Implantate dar.

Mit dem 3D-Druckverfahren wurde die Verarbeitung von Calciumphosphatpulvern mit unterschiedlichen wässrigen Bindern untersucht und diese Systeme hinsichtlich ihrer Aushärtezeit und der Ausbildung eines stabilen Verbundes zwischen benetzten Partikeln in der gleichen und in aufeinanderfolgenden Pulverschichten optimiert.

Biologisch relevante Calciumphosphate (Tabelle 1) werden als Implantatmaterialien im Hartgewebebereich [1] in Form von Granulaten, aushärtbaren Zementen oder vorgefertigten Formkörpern mit einfacher Geometrie in der Klinik eingesetzt.

Tetracalciumphosphat (TTCP) wird in einigen anorganischen Knochenzementen als reaktive, die Aushärtung bewirkende Komponente verwendet und ist daher auch als Bestandteil von Pulver-Binder-Systemen für das 3D-Printing von potentiellem Interesse. Die Synthese von TTCP erfolgt durch Umsetzung von Calciumhydroxid und Calciumhydrogenphosphat bei 1400 °C für 6 Stunden in Gegenwart von Luft (Gl. 1).

|

Verbindung |

Formel |

|

Monocalciumphosphat-Monohydrat (MCPM) |

Ca(H2PO4)2 x H2O |

|

Monocalciumphosphat-Anhydrat (MCPA) |

Ca(H2PO4)2 |

|

Dicalciumphosphatdihydrat (DCPD, Brushite) |

CaHPO4 x 2 H2O |

|

Dicalciumphosphatanhydrat (DCPA, Monetite) |

CaHPO4 |

|

Oktacalciumphosphat (OCP) |

Ca8(HPO4)2(PO4)4 x 5 H2O |

|

α-Tricalciumphosphat (α-TCP) |

α-Ca3(PO4)2 |

|

β-Tricalciumphosphat (β-TCP) |

β- Ca3(PO4)2 |

|

Hydroxylapatit |

Ca10(PO4)6(OH)2 |

|

2 CaCO3 + 2 CaHPO4 → Ca4(PO4)2O + 2 CO2 + H2O (Gl. 1) |

|

Tabelle 1: Einige biologisch relevante Calciumphosphate

Das erhaltene TTCP wurde mittels Röntgendiffraktometrie und konventioneller elementaranalytischer Bestimmung des Calcium- und Phosphorgehaltes charakterisiert. Im Röntgendiffraktogramm sind neben Reflexen von TTCP auch Reflexe von -Tricalciumphosphat und Spuren von Calciumoxid zu erkennen, die als Nebenprodukte bei der Synthese entstanden sind. Für das Ca/P-Verhältnis wurde ein Wert von 1,95 (berechnet 2,0) ermittelt.

Aus der Literatur und eigenen Untersuchungen ist bekannt, dass TTCP mit Wasser unter Bildung von Hydroxylapatit reagiert, allerdings verläuft die Hydrolyse bei Raumtemperatur relativ langsam [2] .

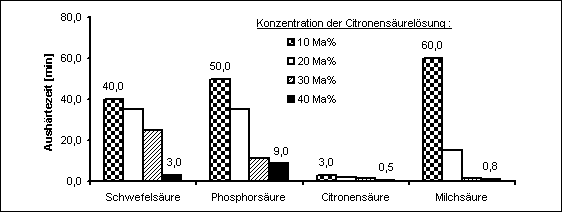

Zur Nutzung dieser Umsetzung im 3D-Printing war es daher erforderlich, durch geeignete Zusätze eine Beschleunigung der Reaktionszeit und damit der Aushärtung zu erreichen. Im folgenden wurde die zeitliche Aushärtung von TTCP in Gegenwart wässriger Lösungen unterschiedlicher Säuren und Säurekonzentrationen untersucht. Wie aus Abb. 1 ersichtlich ist, konnten mit wässrigen Citronensäurelösungen im Konzentrationsbereich von 10 – 40 Ma % Citronensäure sehr kurze Aushärtezeiten von 3,0 – 0,5 min erhalten werden, so dass für die weiteren Untersuchungen eine wässrige Citronensäurelösung als Binder eingesetzt wurde.

Abb. 1: Aushärtezeit von TTCP-Gemischen in Abhängigkeit vom Zusatz unterschiedlicher Säuren und Säurekonzentrationen

Um die gewünschte Resorbierbarkeit zu erhöhen wurde reaktives TTCP durch andere, resorbierbare Füllstoffe im Druckpulver substituiert. Bei Verwendung von Tricalciumphosphat (TCP) oder Calciumsulfat-Dihydrat (CS) als Füllstoff konnten z.B. bis zu 80 Ma% und mit Hydroxylapatit bis zu 60 Ma% TTCP ersetzt werden.

Im Ergebnis dieser Untersuchungen kristallisierten sich Gemische auf der Basis TTCP/TCP bzw. TTCP/CS, jeweils im Masseverhältnis 30 : 70 sowie 25 Ma%-ige wässrige Citronensäurelösung als geeignete Pulver-Binder-Systeme heraus, mit denen die nachfolgenden 3D-Druckversuche durchgeführt wurden.

Zur Herstellung von gedruckten Probekörpern aus den entwickelten Pulver-Binder-Systemen wurde ein handelsüblicher 3D-Drucker (Z Corp., Burlington, USA) verwendet. In einer ersten Versuchsserie zur Ermittlung der mechanischen Eigenschaften wurden kompakte Zylinder (d = h = 10 mm) gedruckt und die mechanischen Eigenschaften sowie die Porosität der Druckkörper ermittelt.

Die Untersuchung der Materialeigenschaften gedruckter Probekörper ergab unabhängig vom verwendeten Pulvergemisch eine relativ hohe Porosität von 38 %, die auch eine wesentliche Ursache für die ermittelten niedrigen Druckfestigkeiten von < 1 MPa sein dürfte. Eine geeignete Nachbehandlung der gedruckten Probekörper erscheint daher sinnvoll.

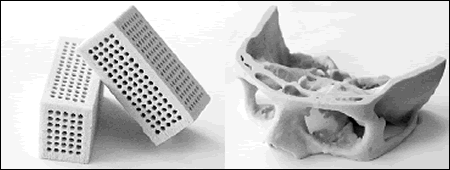

Eine zweite Versuchsserie diente der Beurteilung der entwickelten Pulver-Binder-Systeme hinsichtlich der erreichbaren Druckqualität, insbesondere der Detailwiedergabe, Dimensionsstabilität und Oberflächenbeschaffenheit von Druckkörpern. Es gelang dabei Körper zu drucken, die in Anlehnung an dreidimensional-interkonnektierende Zellträger über sich kreuzende Kanäle in x-, y- und z-Richtung verfügten (Abb. 2, links, Durchmesser der durchgängigen Kanäle und der Abstand zwischen benachbarten Kanälen 1-2 mm). Basierend auf Computertomographie-Daten wurden dreidimensionale Ausschnitte filigraner Gesichtsschädelstrukturen gedruckt (Abb. 2, rechts).

Abb. 2: Beispiele für den 3D-Druck von komplexen Strukturen

Zur Verbesserung der mechanischen Eigenschaften von gedruckten Körpern wurden zwei unterschiedliche Nachbehandlungsverfahren, die Sinterung und die Infiltration mit einem vernetzenden biokompatiblen Makromer getestet.

Es wurde gefunden, dass die Druckfestigkeit von Probekörpern (TTCP/TCP) durch eine Sinterung bei 1400 °C deutlich erhöht werden kann. Die röntgendiffraktometrische Untersuchung von TTCP-Gemischen nach Aushärtung mit wässriger Citronensäurelösung und anschließender Sinterung ergab als Phasenbestandteile HA neben nichtumgesetztem TTCP und Calciumoxid. Es kann daraus geschlossen werden, dass die Aushärtung zur Bildung von HA und Calciumcitrat führt.

In einer zweiten Nachbehandlungsvariante wurden gedruckte Probekörper mit einem Gemisch aus dem biokompatiblen Makromer Dianhydro-D-glucit-bis[di(lactoyl)-methacrylat)] (DLM) [3] und 2-Hydroxyethyl-methacrylat (HEMA) im Masseverhältnis 9 : 1 infiltriert und anschließend bei 100 °C die Vernetzung des infiltrierten Makromergemischs herbeigeführt. Die Behandlung der Probekörper führt zu einer beachtlichen Steigerung der mechanischen Eigenschaften.

Biokompatible Materialien sind für die direkte Verarbeitung mittels Rapid Prototyping Verfahren (3D-Printing) anwendbar. Es ist möglich, komplexe Körper, sowie Körper mit gerichteten Poren und Kanälen in der x-, y- und z-Achse (minimaler Kanaldurchmesser 1 mm, minimaler Kanalabstand 1 mm) zu drucken.

Es wurden neuartige Pulver-Binder-Systeme für den 3D-Druck von Implantatmaterialien im Hartgewebebereich entwickelt. Als besonders geeignetes Materialsystem erwies sich dabei ein TTCP/TCP-Pulvergemisch, aus dem mit wässriger Citronensäurelösung komplexe, dreidimensionale Körper mit filigranen Strukturelementen druckbar sind. Durch Sintern oder Makromer-Infiltration und nachfolgende Aushärtung können die mechanischen Eigenschaften der gedruckten Objekte wesentlich verbessert werden. Die 3D-gedruckten patientenspezifischen Formkörper sind gammasterilisierbar und autoklavierbar. Erste in vitro-Ergebnisse lassen auf eine gute Zellverträglichkeit der entwickelten Materialsysteme schließen.

Die neuen Pulver-Binder-Systeme stellen eine vielversprechende Alternative zu den bisher bekannten Materialsystemen dar und bieten vielfältige Möglichkeiten zur Erweiterung des Anwendungspotentials des 3D-Druckens im Medizintechnik-Bereich.

[1] Sachs, E., Haggerty, J. S., Cima, M. J., Williams, P. A.: Three-dimensional printing techniques. US Patent 5204055 (1993).

[2] Martin, R. I., Brown, P. W.: Hydration of tetracalcium phosphate. Adv. Cement Res. 5, 119-125 (1993).

[3] Vogt, S., Larcher, Y., Beer, B., Wilke, I., Schnabelrauch, M.: Fabrication of highly porous scaffold materials based on functionalized oligolactides and preliminary results on their use in bone tissue engineering. Eur. Cells Mater. 4, 30-38 (2002).

Gabriele Grimm

Annett Rechtenbach

Matthias Schnabelrauch

Jürgen Weisser

Sebastian Vogt

INNOVENT e.V.

Technologieentwicklung Jena

Prüssingstraße 27 B

D-07745 Jena

Telefon: +49 3641 28 25-0

Telefax: +49 3641 28 25-30

Email:

AR1@innovent-jena.de

WEB:

www.innovent-jena.de

Alaadien Khalyfa

Wolfgang Meyer

Beckmann-Institut für Technologieentwicklung e. V.

Turleyring 15

09376 Oelsnitz/Erzgebirge

Tel: 037 298 / 314 400

Fax: 037 298 / 314 401

Email:

ak@beckmann-institut.de

WEB:

www.beckmann-institut.de