Wettbewerbsfaktor Lasergenerieren

Einsparungspotential für Prototypen und Serienanwendungen

© 2008 Ralph Mayer; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15213

Zusammenfassung

Die LBC LaserBearbeitungsCenter GmbH wurde im Oktober 2002 gegründet. LBC ist ein innovativer Dienstleister für unterschiedlichste Kundengruppen. Die Kernkompetenzen sind das Lasergenerieren, bzw. Lasersintern, auf Basis metallischer Werkstoffe und die 3D Lasergravur. Diese beiden Technologien bieten unseren Kunden ein enormes Einsparungspotential. Herstellkosten und Fertigungszeit können entscheidend reduziert werden. Um dieses Einsparungspotential optimal zu nutzen, steht für LBC der Kunde und der Kundennutzen an erster Stelle. Aus diesem Grund steht LBC seinen Kunden stets beratend zur Seite und der Kunde profitiert von unserem Know how. Wahrend der Rapid.Tech 2008 stellt LBC das Lasergenerieren anhand real umgesetzter Anwendungen vor. Hierbei wird hauptsächlich die Möglichkeit konturnah temperierter Werkzeuge und Werkzeugeinsätze gezeigt.

Abstract

LBC LaserBearbeitungsCenter GmbH was established in October 2002. LBC is an innovative service-provider for a wide variety of customer groups. Its core competencies involve laser generation and laser sintering on the basis of metallic materials and 3-D laser engraving. These two technologies offer our customers enormous savings potentials while manufacturing costs and production time can be reduced considerably. In order to make optimum use of these savings potentials, the customer and customer benefits are top priorities for LBC. For this reason, LBC is always on hand to advice its customers while customers benefit from our know-how.

During Rapid.Tech 2008, LBC will be presenting laser generation on the basis of real applications, whereby the focus will be on the possibilities offered by contoured tempered tools and tool applications.

Die LBC LaserBearbeitungsCenter GmbH ist ein innovatives Dienstleistungsunternehmen. Seit mehr als 3 Jahren bietet das Unternehmen (neben der 3D-Lasergravur und Laserbeschriftung) die generative Herstellung von konturnah temperierten Werkzeugen und Werkzeugeinsätzen für den Kunststoffspritzguss bzw. den Druckguss, voll funktionsfähiger Bauteile und Prototypen an.

Generell wächst die Nachfrage an Lasergenerierten Werkstücken aus Stahl sehr stark. Durch die langjährige Erfahrung im Umgang mit verschiedenen Maschinen, kann LBC seine Kunden heute mit maximaler Flexibilität und Qualität beliefern.

Es stehen verschiedene Metallpulver zur Verfügung und es ist möglich, diese Werkstoffe anwendungsbezogen zu wählen. Prototypen- oder Funktionsteile können je nach Anforderung an die Festigkeit, das Einsatzgebiet und die Oberflächengüte aus Werkzeugstahl, Edelstahl oder Bronzeverbundmaterial aufgebaut werden, für Spritzgusswerkzeuge werden üblicherweise Werkzeugstahl (Großserienanwendung) oder Bronzeverbundmaterial (Klein- und Mittelserien) eingesetzt. Dem Druckguss ist momentan nur der Werkzeugstahl gewachsen. Die verschiedenen Werkstoffe lassen sich unterschiedlich schnell verbauen, so dass die Materialwahl letztendlich auch in gewissem Umfang die Bauzeit und damit die Kosten bestimmt.

Vor allem der Erstkontakt mit einem potentiellen Neukunden für das Lasergenerieren setzt eine offene und kompetente Beratung voraus. Nicht nur wegen der vielfältigen konstruktiven oder werkstoffspezifischen Freiheitsgrade des Verfahrens, sondern vor allem wegen der im Markt immer noch existenten Verwirrung bzgl. Verfahrensbegriffen und Werkstoff-Bezeichnungen.

Unter den Oberbegriff Lasergenerieren fallen verschiedene Verfahrensvarianten. Durch die freie und anwendungsbezogene Wahl der Prozessparameter, bzw. Werkstoffe, ist es möglich homogene und poröse Gefüge herzustellen.

Klare Aussagen zu Materialart und -zusammensetzung, Festigkeitskennwerten, empfohlener Wärmebehandlung, Fräsbarkeit, Erodierbarkeit, Möglichkeit zum Reparaturschweißen etc. müssen den Kunden zugänglich gemacht werden, damit sich die Fertigbearbeitung lasergenerierter Werkstücke mit konventionellen Techniken problemlos gestaltet. Niemand kauft die sprichwörtliche Katze im Sack, auch nicht, wenn sie lasergeneriert ist!

Sind die üblichen Fragen zum Verfahren und den Werkstoffen geklärt, geht es an die im Grunde wichtigste Fragestellung, nämlich welchen Nutzen der Einsatz dieser Technologie für eine bestimmte Aufgabenstellung haben wird.

Aussagen dazu, wie viel Zykluszeitersparnis z. Bsp. bei gekühlten Formeinsätzen letzten Endes erreicht wird, können pauschal nicht getätigt werden. Hier reicht die nachgewiesene Bandbreite von moderaten 20% bis hin zu schier unglaublichen 66% Zykluszeitreduzierung. Größenordnungen, mit denen sich Spritzgussbetriebe in Europa ernsthaft gegen Billigkonkurrenz aus Fernost wehren könnten, so man auf vorhandene Technologie zurückgreifen würde.

Doch ist Zykluszeit alles?

Wie wir heute wissen nein! Der Nutzen konturnah gekühlter Formeinsätze im Spritzguss ist eine Kombination aus Zykluszeit und Prozessregelfähigkeit, die wiederum zu homogenerem Kunststoffgefüge der Spritzteile führt, da der Kunststoff gleichmäßiger erstarrt. Der optimierte Erstarrungsvorgang selbst äußert sich in geringerem Bauteilverzug und damit weniger Ausschuss (Reduzierungen um bis zu 40% sind nachgewiesen). Und das insgesamt niedrigere Temperaturniveau der Formeinsätze drückt schließlich, quasi als Bonus, die Zykluszeit.

Dies führt heute dazu, Werkzeugformen für hochwertige Produkte, selbst bei kleineren Serien optimal konturnah zu kühlen. Hat ein Kunde diese Fakten am eigenen Produkt erlebt und dokumentiert, so haben wir gemeinsam einen sehr wichtigen Schritt in die richtige Richtung getan.

Zu den Möglichkeiten des Lasergenerierens zwei Beispiele mit realem Erfolgshintergrund:

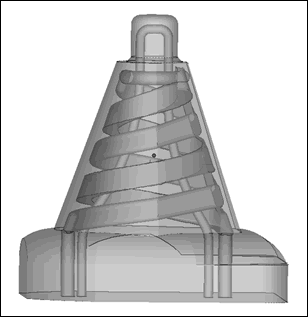

Abb. 1: CAD-Ausschnitt

Der hier gezeigte CAD-Ausschnitt zeigt einen Formeinsatz mit zwei getrennten Kühlkreisläufen.

Beide Kanäle sind konstruktiv so ausgeführt, dass sich im Kanalverlauf keine Totwasserbereiche befinden, wie sie z. Bsp. bei der konventionellen Fertigung von Kühlbohrungen im Kreuzungsbereich zweier gerader Bohrungen entstehen.

Jede Richtungsänderung im Kanalverlauf kann strömungsoptimiert als Bogen ausgeführt werden. Die Rauhigkeit der Kühlkanalinnenseiten erzeugt eine turbulente Strömung, die zum einen Partikel von den Wandungen löst und andererseits, als höchst erwünschter Effekt, auch noch mehr Energie aufnehmen kann als eine laminare Strömung in glatten Kanälen. Probleme durch Zusetzen der Kanäle mit der bekannt bescheidenen Kühlwasserqualität von Spritzgussmaschinen sind bis dato nicht bekannt!

Abb. 2: Stifteinsatz

Etliche bei LBC gefertigte Werkzeugeinsätze haben mehrere Millionen Zyklen problemlos überstanden. Einen großen Anteil daran haben die sehr guten Werkstoffeigenschaften des 1.2709. Dank spezieller und patenrechtlich geschützter Belichtungsparameter ist es nur mit der M270 von EOS möglich, die Werkstoffeigenschaften eines originalen Walzwerkstahles lasergenerativ herzustellen. Der 1.2709 ist im Werkzeugbau nicht sehr verbreitet und wird nur in Sonderfällen eingesetzt. Diese Sonderfälle sind bruchgefährdete Einsätze, in denen die Zähigkeit und Festigkeit des 1.2709 gefragt sind. Würde eine Normalie aus diesem Werkstoff nicht so teuer sein, wäre es wahrscheinlich ein Werkstoff mit größerer Verbreitung.

Somit lässt sich sagen, dass der Kunde neben der optimierten Kühlung beim Lasergenerieren noch einen sehr hochwertigen Werkstoff mit besten Werkstoffkennwerten erhält.

Dies macht dann auch die Herstellung konturnah gekühlter Stifteinsätze (bis ca. Ø 5 mm) möglich. Durch die konstant niedrige Kerntemperatur ist der Temperaturhaushalt und die Effektivität dieser Stifte wesentlich besser als die z.B. mit Trennblech konventionell gefertigten oder mit Kupfer gefüllten Alternativen.

Vieles spricht somit für den Einsatz lasergenerierter und konturnah gekühlter Werkzeuge in Spritzgussformen. Momentan zeigt sich, dass auch in Deutschland und Europa die Nachfrage und Akzeptanz für diese Technologie stark ansteigt.

Basis für zufriedene Kunden ist eine stets anwendungsbezogen gute Beratung. Hierbei wird bei LBC sehr stark darauf geachtet, Kunden individuell auf Basis der vorliegenden Aufgabenstellung zu beraten, da auch die Aufbaustrategie und die aufzubauenden Volumen sich wesentlich in den Kosten niederschlagen. So ist es nicht sicher, dass die heute gewählte Variante dem Kunden bei der nächsten Aufgabenstellung erneut gerecht wird.

Eine besonders große Herausforderung stellt die Herstellung funktionsfähiger Prototypen und Bauteile dar. Prinzipiell sind diese per Lasergenerieren schnell umsetzbar und durch den gleichzeitigen Aufbau verschiedener Varianten sind Wochen im Herstellungsprozess einzusparen. Das einzige Handicap sind die beim Lasergenerieren notwendigen Stützkonstruktionen. Hier ist viel Know-how gefordert. Meist ist es ein Balanceakt zwischen der Baubarkeit des Werkstücks und der Entfernbarkeit der Stützen. Diese Herausforderung muss in einem direkten Gespräch zwischen dem Dienstleister und dem Kunden eine für beide Seiten sinnvolle und optimierte Lösung ergeben.

Am Beispiel eines Blechbauteils lässt sich die beschriebene Problematik verdeutlichen.

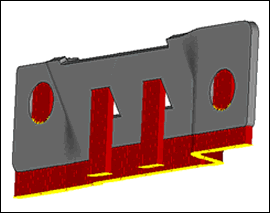

Abb. 3: Von der Software vorgeschlagene Stützkonstruktionen

In Abb. 3 sehen Sie die von der Software vorgeschlagenen Stützkonstruktionen. Diese sehen am Bildschirm sehr massiv und stabil aus, würden in der Realität allerdings niemals funktionieren.

Das eigentliche Blechbauteil hat lediglich 1 mm Blechstärke. Somit würden die beiden Einzelstützen den Beschichtungsprozess nicht überdauern und somit wäre der Gesamtaufbau des Bleches gefährdet.

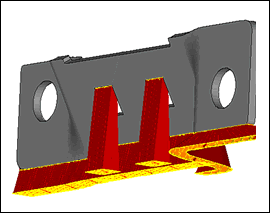

Abb. 4: Optimierte Stützen

Durch Optimierung der Stützen wird dieses Bauteil nun sicher herstellbar. Wie gezeigt wird, ist in diesem Falle die Abstützung der Bohrungen nicht notwendig. Dieses Wissen für dazu, dass die Nacharbeit des Bauteils wesentlich schneller und einfacher wird.

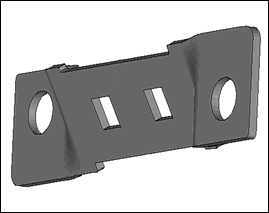

Abb. 5: Bauteil nach Entfernung der Stützen

Nach der Entfernung der per Zahnanbindung verbundenen Stützen, z.B. mittels einer Flachzange, liegt innerhalb kürzester Zeit das funktionsfähige und fertige Bauteil vor. Speziell bei Prototypen für Blechbauteile ist es sehr hilfreich, dass in einem Durchgang verschiedene Varianten hergestellt werden können. Somit ist das Lasergenerieren ein schnelles und preiswertes Hilfsmittel die benötigte, reale Geometrie eines Bauteils in der Praxis zu erproben. Erst nach dem erfolgreichen Praxistest wird die meist aufwendige und teure Biegevorrichtung hergestellt.

Dies spart dann eine spätere kostenintensive Nacharbeit. Durchschnittlich ist eine Entwicklung unter Verwendung lasergenerierter Prototypen ca. 12 - 14 Wochen schneller.

Dipl.-Ing. (FH) Ralph Mayer

LBC LaserBearbeitungsCenter GmbH

Im Moldengraben 34

70806 Kornwestheim

Tel.: 07154-8088-0

Fax: 07154-8088-28

Email:

info@LaserBearbeitungsCenter.de

WEB:

www.laserbearbeitungscenter.de