Möglichkeiten des Rapid Manufacturing im Sondermaschinenbau

Am Beispiel von Luftführungen mittels der Lasersintertechnologie

© 2008 Hannes Kuhn; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15176

Zusammenfassung

Durch eine praxisnahe Beratung von Konstrukteuren und Einkäufern auch in kleineren Firmen, konnten gewinnbringende Einsatzmöglichkeiten im Sondermaschinenbau realisiert werden.

Die Rapid Manufacturing Anwendungen die sehr erfolgreich im Luftführungsbereich eingesetzt sind, weisen deutliche Vorteile für den Kunden auf.

Der Vorteil liegt hierbei in der Prozesssicherheit und dem Montageaufwand, der deutlich geringer wird. Im Konstruktionsbüro muss Anfangs ein Mehraufwand geleistet werden, da die Arbeit nicht mehr in der Werkstatt sondern am 3D CAD anfällt.

Um den R.M Gedanke immer in den Köpfen der Konstrukteure zu entfachen, sind nicht nur die unglaublichen Konstruktionen des IPA,TNO,LMD GmbH nötig sondern auch die Masse an Bauteilen die nicht über ein Normteil abgedeckt werden können

Das wird durch verschiedene Fotos und Ausführungen im Vortrag deutlich.

Die Nachteile der Rapid Technologien werden oft als Ausrede für einen möglichen Einsatz in den Unternehmen vorgebracht. Oft sind diese Unternehmen die erst jetzt auf 3D CAD umgestiegen sind einfach noch nicht reif für die R.M. Innovationen.

Durch die Weiterentwicklung der Anlagetechnik im Bereich der Lasersinteranlagen

werden die Endkunden auch weniger von der gestuften Oberfläche abgeschreckt.

Insgesamt spiegelt der Vortrag von Kuhn-Stoff die Erfahrungen von 2 Jahren Endkunden Akquise und Beratungsarbeit in120 Unternehmen wieder.

Bei der Akquise im Sondermaschinenbau für Rapid Manufacturing Anwendungen stellte sich sehr schnell heraus, das nur ca. 5 bis10 % der Einkäufer und Konstrukteure die Vorteile durch den Einsatz von Schichtbautechnologien erkennen und in Ihrem Unternehmen gewinnbringend einführen können.

Meist finden die Verantwortlichen gefallen an den Vorgestellten Beispielteilen, wenn es dann konkreter werden soll kommen meist Einwände wie „in unserem Hause gibt es keinen Anwendungsfall für solche Produkte“.

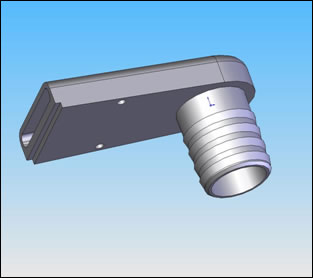

Abb. 1: Beispiel

Der Einsatz von Luft oder Gasführungen ist oft der Eintritt in die Technologie.

Kleine Düsen, Absaughauben Pneumatikverteiler und Düsenkombinationen können mit herkömmlichen Fertigungstechnologien problemlos hergestellt werden.

Da fast immer eine Vielzahl an Arbeitsschritten notwendig ist rechnet es sich einfach das 3D Modell per Lasersintern aus Polyamide aufzubauen.

Die Vorteile :

-

Niedrigere Kosten gegenüber herkömmlich gefertigten Bauteilen

-

Besser Wirkungsgrad durch die Konstruktive Freiheit besonderst bei Innenkonturen

-

Schnellere Lieferzeiten „Rapid“ eben

-

Perfekten Optik durch freie Gestaltungsmöglichkeiten

Der Techniker am 3D Arbeitsplatz muss sich kaum umorientieren und spart auch noch Zeit.

Die Erstellung eines Baugruppen Datensatzes und der Baugruppen Zeichnung fällt an diesem Beispiel weg.

Im Einkauf / AV fallen ganze Arbeitschritte oder sogar Bestellpositionen weg.

Durch die Integration von verschiedenen Positionen in ein Bauteil wird die Montage verkürzt und somit die Arbeitsgänge in der Werkstatt vereinfacht.

Da größere Lasersinterbauteile ab ca. 150x150x150 mm meist nicht mehr wirtschaftlich sind können dann Kombinationen mir herkömmlich gefertigten Bauteilen eine Lösung sein.

Bei komplexen Bauteilen von der Größe einer Streichholzschachtel kann sich ein Vergleich mit den Kosten eines Spritzgusswerkzeuges bis ca. 5000 Bauteilen lohnen.

Im Sondermaschinenbau hat die Firma Kuhn-Stoff in den vergangenen 3 Jahren verschiedenste Projekte Realisiert.

Oft waren die Gründe für den Einsatz der Lasersintertechnologie, Konfigurationsvielfalt Fehlerquotenminimierung und Konstruktive Freiheit .Um diese Freiheit in Komplexe und Innovative Bauteile und Baugruppen umzumünzen bedarf es einer Komplett neuen Denkweise.

Um die Technologie voll zu nutzen müssen bestehende Denkstrukturen z.B. aus dem Maschinenbaustudium gebrochen werden. Das perfekte Bauteil muss in erster Linie das Ziel des Konstrukteurs sein jedoch wird bisher meist das Fertigungsverfahren vorgegeben und somit sind viele Innovationen nicht mehr möglich.

Diese innovative und neue Denkweise kann meist nur von außen durch Workshops in die Firmen gelangen.

Der große Vorteil Zeitgewinn durch Rapid Manufacturing spielt im Sondermaschinenbau erst in 2 Linie eine Rolle da viele herkömmlich gefertigte Bauteile einer komplexen Einheit meist eine Lieferzeit von 6 Wochen haben. Somit kann der Konstrukteur die Bauteile die im Lassersinterverfahren umgesetzt werden als letztes im 3D fertig stellen.

Das große Thema Oberflächengüte, Stufen usw. kann im Sondermaschinenbau meist nach dem Lackieren in Maschinenfarbe abgehackt werden. Bei Bauteilen die nicht im Sichtbereich eingesetzt werden entfällt auch die Farbe.

Die 0.1mm geschichteten Bauteile der neuesten Lasersinteranlagen sind Detailgenau und sehr Stabil somit können auch schon vor Jahren abgeschreckte Kunden neu überzeugt werden.

Um den Massenmarkt zu erreichen müssen jedoch die Kalkulationen aller Beteiligten auch für den Massenmarkt Optimiert werden, das Potenzial wird deutlich, wenn alle Lizenzen von 3D Programmen aus allen Branchen zusammen gezählt werden.

Die größten Hürden bei der Einführung von Schichtbautechnologien im Sondermaschinenbau entstehen wenn die Firmen noch in 2D Zeichnen. Dann treffen fast 2 Welten aufeinander. Oft wird dann das ganze Thema dann überhaupt nicht verstehen.

Andere Firmen stellen die Auslastung der eigenen herkömmlichen Maschinen in den Vordergrund und sehen dadurch nur die anfallenden Kosten und nicht die Vorteile.

Jedoch ist deutlich zu erkennen, dass immer mehr Unternehmen sich für das Thema interessieren.

Hannes Kuhn

KUHN-STOFF

Drosselweg 1

88250 Weingarten

Email:

info@kuhn-stoff.de

WEB:

www.kuhn-stoff.de