Oberflächenverbesserung im 3D-Druck mittels höherer Auflösung

© 2008 Ingo Ederer; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15156

Zusammenfassung

Mit pulvergestützten 3D-Druckprozessen verbindet der Anwender bislang vor allem eine hohe Prozessgeschwindigkeiten bei mäßiger Genauigkeit und Oberflächenqualität. Dass das auch anders geht zeigt der vorliegende Artikel.

Bereits mit der serienmäßigen Ausstattung eines VX500 3D-Druckers von voxeljet technology lassen sich hochwertige 3D-Modelle für vielfältige Einsatzzwecke herstellen, die den Vergleich mit SLS-Bauteilen nicht zu scheuen brauchen. Voraussetzung dafür sind hohe Auflösungen von unter 100 µm in der Bauebene und von 150 µm in Z. Daneben spielt aber auch der Pulverauftrag in gleich bleibender Qualität mit entsprechender Verdichtung des Pulverkuchens eine entscheidende Rolle. Die Grenze ist damit aber noch nicht erreicht. Durch Verwendung noch feinerer Partikelmaterialien lässt sich die Auflösung auf 80µm in allen drei Raumrichtungen erhöhen. Die Bauteilqualität steigt damit sichtbar an, die pulvertypische Oberflächenrauhigkeit geht deutlich zurück. Im Artikel werden verschiedene Anwendungsbeispiele gezeigt sowie Hintergrundinformationen zum Prozess gegeben. Am Ende steht ein Ausblick zu den weiteren Entwicklungen.

Abstract

Powder based 3D-printing processes will be associated by users first of all with good process speed at moderate accuracy and sometimes poor surface quality. However this is not a must as the following article shows.

A standard equipped VX500 3D-printer from voxeljet technology is capable to print 3D-models for various applications in a quality comparable with SLS. Of course this needs a resolution of less then 100µm in X-Y and a layer-thickness of 150 µm. Furthermore the powder spreading plays an important role and must be equal and in constant quality combined with a certain densification in the powder bed. But the limit is not reached yet. Due to finer grade powders the overall resolution can be increased to a 80 µm. The model quality increases visible in the same amount. The powder-typical surface roughness can be reduced clearly. The article shows several sample applications as well as technical back ground information. It finishes with a forecast on future developments.

Voxeljet beschäftigt sich seit fast 10 Jahren mit dem Thema industriell anwendbarer 3D-Druck. Die ersten Erfolge wurden mit den Formsanddruckern GS1500 – heute S15 – erzielt, die auch heute noch den Maßstab in Sachen Baugröße und Geschwindigkeit setzen. In 2005 wurde dann die VX800 vorgestellt, der erste 3D-Drucker für Kunststoff-Bauteile mit einem Baufeld von 850 x 450 mm. Für einige Anwendungsfälle wird jedoch weniger ein großes Baufeld als eine hohe Geometrieauflösung und Genauigkeit verlangt. Dazu zählt z.B. die Herstellung hochfeiner verlorener Modelle für den Feinguss im Schmuckbereich oder auch im Bereich Laufräder für Turbolader.

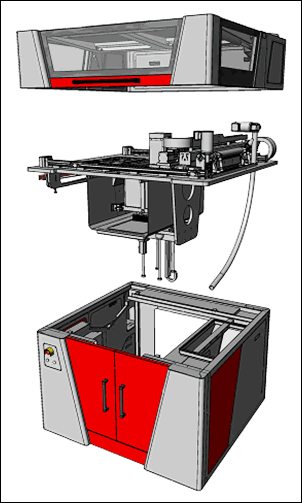

Voxeljet hat deshalb mit der VX500 ein weiteres 3D-Druck Gerät auf den Markt gebracht, das hinsichtlich der oben genannten Kriterien Maßstäbe setzt.

Abb. 1: VX500 3D-Druck System

Das Verfahren verarbeitet ein Kunststoffpulver, das in dünner Schicht auf eine Baufläche ausgetragen und anschließend mittels eines hochauflösenden Druckkopfes selektiv mit einem flüssigen Binder bedruckt wird. Der Binder reagiert mit dem Kunststoffpulver und verfestigt das Partikelmaterial. Die beiden Auftragsschritte werden dann solange wiederholt, bis die Bauhöhe des gewünschten Objektes erreicht ist. Nach einer gewissen Aushärtezeit wird das nicht bedruckte und damit unverfestigte Pulver entfernt und das fertig gestellte Bauteil kommt zum Vorschein. Je nach Anwendung wird das Bauteil mit verschiedenen Werkstoffen infiltriert. Das Restpulver wird über eine Recyclingstrecke dem Prozess wieder vollständig zugeführt.

|

PolyPor Pur |

Wachs |

Epoxy |

PU |

Acryl |

|

|

Zugfestigkeit |

3,6 Mpa |

4 MPa |

25 MPa |

14 MPa |

30 MPa |

|

Streckgrenze |

1,3% |

0,8% |

1,3% |

1,0% |

1,2% |

|

Erweichungs-Temp. |

74°C |

70 °C |

80 °C |

67 °C |

99 °C |

|

Ausbrenntemperatur |

|

450 °C |

|

|

|

|

Eigenschaften |

maßgenau |

glatte, flüssigkeits- |

festes, hartes |

flexibel, stoßfest, |

tiefe Infiltration |

|

|

verzugsarm |

dichte Oberfläche |

Material, einfärbbar |

spanend bearbeitbar |

hart, fest |

Tab. 1: Materialkennwerte

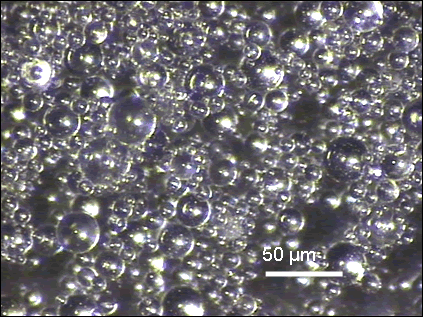

Die Auflösung im Prozess wird primär durch die Druckauflösung und die Schichtstärke vorgegeben. Letztere hängt direkt mit der Partikelgröße zusammen. Als Faustregel gilt, dass der mittlere Korndurchmesser des verwendeten Pulvers nicht mehr als die halbe Schichthöhe betragen sollte. Feinere Pulver haben dabei den erwünschten Nebeneffekt, dass die Oberflächenrauhigkeit ebenfalls verbessert wird. Aber es gibt natürliche Grenzen nach Unten, die z.B. durch die erhöhte Staubentwicklung, die mögliche Entzündungsgefahr und andere Effekte aufgrund der vergrößerten Oberfläche gegeben sind. So sind Pulver mit Mittenkorndurchmessern von weniger als 20 µm nur noch mit hohem technischen Aufwand verarbeitbar. Zur Erzielung der 80 µm Schichthöhe verwendet Voxeljet deshalb ein PMMA-Pulver mit etwa 45 µm Mittenkorndurchmesser.

Die Druckauflösung in der Baufeldebene beeinflusst in Verbindung mit der Tropfengröße die eindosierte Bindermenge. Diese muss zu den Prozesswerten passen. Um die Auflösung bei fest gelegtem Volumeneintrag zu erhöhen, muss demnach die Tropfengröße kleiner werden. Typische Tropfengrößen bei den verwendeten Ink-Jet-Drucksystemen liegen bei 50 – 70 µm Durchmesser. Kleinere Tropfen sind prinzipiell möglich, jedoch gilt auch hier, dass zu kleine Tropfen zu Aerosolbildung neigen und nicht mehr gezielt aufgetragen werden können. Daneben müssen die Tropfen in der Größe in Relation zu den Partikeln stehen, um eine gleichmäßige Benetzung zu ermöglichen und nicht z.B. an zu großen Partikeln „abzuprallen“ oder im gegenteiligen Fall „Gräben“ beim Aufschlag auf ein zu feines Pulver zu ziehen. Bei den vorgestellten Werten von 80 µm Schichthöhe und der durchschnittlichen Pulverpartikelgröße von 45 µm werden Tropfen mit einem Durchmesser von 55 µm dosiert. Aus den erforderlichen Mengenverhältnissen für die Polymerisationsreaktion folgert dann eine zur Verfügung stehende Auflösung von 80 µm in der Baufeldebene.

Abb. 2: modifiziertes PMMA-Pulver unter dem Mikroskop

Damit aus den theoretisch vorliegenden Werten dann auch reelle Bauteile mit der gewünschten Auflösung werden, müssen zwei Voraussetzungen erfüllt sein:

Zum einen muss der eindosierte Binder an der gewünschten Stelle bleiben und darf nicht oder nur wenig in die angrenzenden Pulverregionen migrieren.

Zum anderen muss die Polymerisation lokal begrenzt bleiben und darf nicht auf unbedruckte Zonen übergreifen.

Beide Anforderungen löst Voxeljet mit speziellen Pulvermischungen, die dafür sorgen, dass der flüssige Binder rasch in die Partikel aufgenommen wird und nur noch für eine lokal begrenzte Reaktion zur Verfügung steht. Der Prozess wird damit äußerst trennscharf, so dass Strukturen mit nur 0,1 mm Druckabstand getrennt dargestellt werden können.

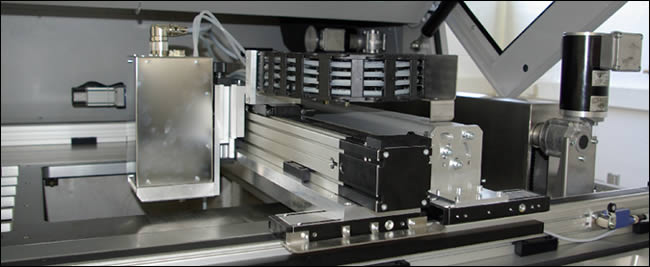

Neben den prozesstechnischen Grenzen, werden die Auflösung und die Genauigkeit stark von den mechanischen Gegebenheiten in der Maschine beeinflusst. Voxeljet kombiniert bei der VX500 dafür bewährte Technik mit neuen Lösungen.

So besteht das Achssystem aus Komponenten, die in ähnlicher Weise auch in der größeren VX800 verbaut werden. Der Druckkopf wird z.B. mit einer Zahnriemenachse über das Baufeld bewegt. Die aktuelle Druckkopfposition wird dabei mittels Glasmaßstab an die Steuerung ausgegeben und die Druckimpulse werden auf diese Signale synchronisiert.

Die kurzen Versatzbewegungen des Druckkopfs von Druckstreifen zu Druckstreifen erfolgen mittels eines Achsenpaares mit Kugelgewindetrieb. So wird die exakte Positionierung im Bereich von 5 µm gewährleistet.

Abb. 3: Druckkopf-Beschichtereinheit über dem Baufeld

Auf diesem Achsenpaar verfährt auch die Beschichtereinheit, damit wird eine Führungsabweichung beider Systeme vermieden.

Neu bei der VX500 ist der innovative Z-Achsen-Aufbau: die Achseinheit hängt direkt an der Bauebene und erfüllt damit die Orthogonalitätsanforderungen mit geringerem Aufwand als dies bei rahmengestützten Aufbauten möglich ist.

Die Achsbewegung selbst wird über 4 gekoppelte Kugelgewindespindeln dargestellt, deren Bewegung über Drehgeber geregelt wird.

Weiterer Augenmerk wurde auf die Reproduzierbarkeit der Bauplattformlage in der Maschine gelegt. Die VX500 verfügt wie die VX800 über ein Wechselbehältersystem. Der jeweilige Behälter wird über Rollenführungen in die Maschine eingebracht und pneumatisch fixiert. Die Bauplattform wird dann über ein Nullpunktspannsystem, wie es in Werkzeugmaschinen zum Einsatz kommt, an die Achse gekoppelt. So wird sichergestellt, dass die Maschinengenauigkeit auch im Pulverbett ankommt.

Abb. 4: modularer Aufbau der VX500

Nicht zuletzt bestimmt der Beschichtungsvorgang an sich in erheblichem Maße die Bauteilauflösung. So muss jede der 3.750 Schichten, die für 300 mm Bauhöhe bei 80 µm Schichtstärke erforderlich sind, mit der gleichen Präzision aufgetragen werden. Insbesondere müssen die Schichten von gleichmäßiger Dicke, Dichte und Struktur sein. Voxeljet arbeitet dafür mit einem speziellen patentierten Mechanismus, der einen in Beschichtungsrichtung mit einem Schlitz versehenen Pulverbehälter in gezielte Schwingungen versetzt. Das Pulver wird dabei im Behälter fluidisiert und strömt gleichmäßig über den Spalt auf das Baufeld. Die am Behälter montierte Klinge nivelliert die Pulvermenge dann auf das definierte Maß und sorgt für eine gezielte Verdichtung der Partikelschüttung.

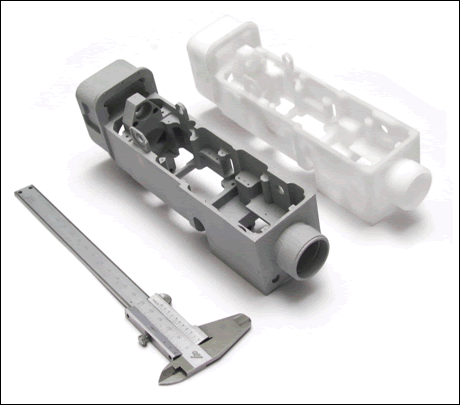

Abb. 5: Kameragehäuse, Modell und Abguss

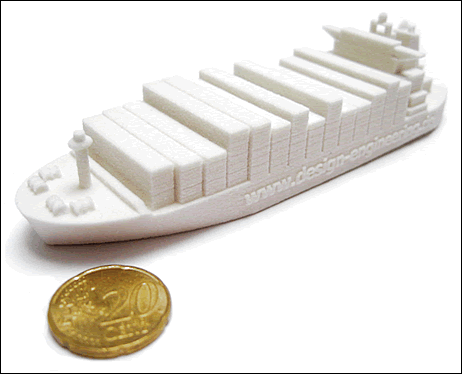

Abb. 6: Miniaturmodell eines Containerschiffes

Voxeljet hat mit dem vorliegenden Prozess die Auflösungsgrenzen sicher noch nicht erreicht. Realistisch sind Werte von 30 µm in allen Raumrichtungen. Voxeljet wird in dieser Richtung sicher noch für die ein oder andere Überraschung sorgen.

Ingo Ederer

Voxeljet technology GmbH

Am Mittleren Moos 15

D-86167 Augsburg

Tel: +49 821 74 83 100

Email:

ie@voxeljet.de

WEB:

www.voxeljet.de