Inkrementelle Umformung plattenförmiger Werkstoffe – Neuer Ansatz in der Kunststoffumformung

© 2008 Arnold Puzik; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://nbn-resolving.de/urn:nbn:de:0009-dppl-v2-de3

urn:nbn:de:0009-2-16229

Zusammenfassung

Der Artikel beschreibt neue Ansätze in der inkrementellen Einzelpunkt-Umformung plattenförmiger Kunststoff-Werkstoffe. Die inkrementelle Umformung ist ein innovatives und verglichen mit konventionellen Umformverfahren kostengünstiges Fertigungsverfahren. Insbesondere für Prototypen und Kleinserienfertigungen gibt es Kosteneinsparungen, da auf große und teure Umformwerkzeuge verzichtet werden kann. Das Abfahren eines Umformstempels auf kreisförmigen Bahnen ermöglicht die Formgebung komplexer dreidimensionaler Produkte. Im Gegensatz zum Tiefziehen kann aufgrund der geringen Umformkräfte und Steifigkeitsminderung des Kunststoffmaterials durch Erwärmung auf einen Industrieroboter zurückgegriffen werden.

Im Weiteren soll die Idee und Prozess-Entwicklung des Ansatzes zur inkrementellen Kunststoffumformung (IKU) beschrieben werden. Das Potential und die Vorteile dieses Verfahrens gegenüber bestehenden Verfahren werden gezeigt, bevor die nötigen Schritte für die Herstellung eines Kunststoffformteils dargestellt werden. Die Realisierung der Prozessidee mit Hilfe eines prototypischen Roboterwerkzeugs wird anhand erster Umformergebnisse verschiedener Kunststoffbauteile vorgestellt. Weitere ermittelte Optimierungsschritte und Verbesserungen dieses Fertigungsprozesses werden abschließend dargestellt, um ein zukünftiges und industriell einsetzbares, roboterbasiertes, inkrementelles Umformverfahren weiter zu entwickeln.

Die Entwicklung neuer Produkte und die Geschwindigkeit, in Zusammenhang mit den Kundenwünschen, mit der sie in den Markt eintreten, wird kontinuierlich rasanter und zu einer entscheidenden Schlüsselqualifikation, um dem Druck des Wettbewerbs standhalten zu können. Um diesen Marktanforderungen gerecht zu werden, muss die Anzahl an Entwicklungen gesteigert werden und gilt es Kosten und Zeit für die Herstellung von Prototypen und Kleinserien zu reduzieren. Dies zusammen mit sinkenden Produkthandelszyklen sind Gründe für eine zu steigernde, dynamische Entwicklung von Prototyping-Verfahren, [1]. Die Anforderung in der Blech- und vor allem in der Kunststoffumformung sind stetig angewachsen. Sowohl die Umformung von komplexen und funktionalen Bauteilen als auch die ökonomische Herstellung von Kleinserien mit hoher Qualität stellen die heutigen Herausforderungen dar, [2] und [3]. Somit geht der Trend hin zu einer schnelleren Produktrealisierung und Markteinführung von einer steigenden Anzahl individueller Kleinserien und Prototypen, [4]. Eine Möglichkeit in der Flexibilitätssteigerung besteht darin, flexible Umformwerkzeuge einzusetzen, [5] und [6]. Die Umformmöglichkeiten und umzuformenden Geometrien werden durch die Werkzeugdimension beschränkt, [7].

In den letzten Jahren hat sich ein neuer Umformprozess in der Blechumformung entwickelt, [7]. Das Prinzip dieses Verfahrens der roboterbasierten hämmernden Blechumformung besteht darin, dass sich wiederholende punktuell hämmernde Umformschritte auf zyklusförmigen Bahnen dazu genutzt werden, um Bauteile inkrementell zu formen, [7]. Diese Idee wurde soweit adaptiert, dass es möglich ist, plattenförmige Kunststoffe umzuformen. Damit wird gezeigt, dass mit dem am Fraunhofer- Institut für Produktionstechnik und Automatisierung IPA entwickelten neuen Prozess verschiedene einfache Bauteile geformt werden können, [8].

Die Entscheidungsfindung für die Prozessentwicklung wurde unter morphologischen Gesichtspunkten durchgeführt. Vorüberlegungen haben dazu beigetragen, ein möglichst ganzheitliches Verfahren darzustellen und darüber hinaus die einzelnen Teilsysteme möglichst umfassend zu erkennen. Ausgehend davon wurden Lösungsalternativen als Teilfunktionen der Teilsysteme identifiziert. Mit Hilfe einfacher Voruntersuchung zur Umformung von Kunststoffplatten mit heißen Umformstempeln und entsprechend einer Bewertung der einzelnen Teilfunktionen konnte eine Auswahl getroffen werden, die den Aufbau und die Funktionalität des zu entwickelnden Verfahrens garantiert.

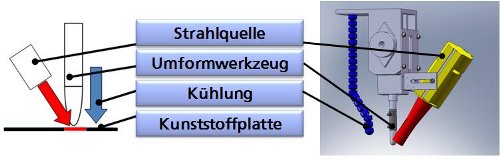

Das entwickelte Verfahren unterliegt der folgenden Grundidee, der Schaffung von maximalen Steifigkeitsunterschieden im umzuformenden Material, was durch die lokale Aufheizung erreicht wird. Fixiert sind die Kunststoffplatten mit Hilfe von rundumseitigen Einspannungen, welche ein Verrutschen der Kunststoffplatte verhindern. Der Aufbau hat zur Grundlage, dass der plattenförmige Kunststoff lokal oberseitig bis unterhalb seiner Glasübergangstemperatur TG erhitzt wird. Dies hat eine möglichst große Aufweichung und damit einen maximalen Steifigkeitsunterschied in der Kunststoffplatte zur Folge, was dieses Verfahren grundsätzlich von den bisher bekannten inkrementellen Blechumformverfahren abgrenzt. Die lokale Aufheizung wird hierbei mit einem Infrarot-Spot (IR-Spot) der Fa. Optron erreicht. Abbildung 1 zeigt das Konzept des zu entwickelnden, roboterbasierten Prozesswerkzeugs. Kernstück dieses Werkzeugs stellt der halbkugelförmige Umformstempel dar. Der IR-Spot, zusammen mit dem Pyrometer und der Luftkühlung stellen das Verfahrensprinzip sicher.

Abb. 1: Konzept zur inkrementellen Umformung von plattenförmigen Kunststoffen

Das Verfahren startet mit der lokalen Aufheizung. Die Messung der Temperatur mit einer einfachen Temperaturabfrage und IR-Abschaltung stellt sicher, dass die Temperatur einen maximalen Wert nie überschreitet. Ist diese Temperatur erreicht, kann der Umformprozess durch Aufsetzen des Stempels beginnen. Der Stempel fährt mit Hilfe der Applikation auf einem Industrieroboter inkrementell die ihm vorgegebenen Bahnen kreisförmig ab. Nach einer ebenen Umdrehung wird in z-Richtung zugestellt. Die sich dem Umformstempel anschließende Luftkühlung soll Sorge tragen, dass der Werkstoff rasch abkühlt und somit in Form bleibt.

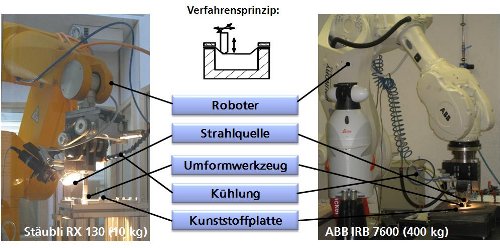

Die am Fraunhofer IPA realisierten prototypischen Anlagen sind in Abbildung 2 dargestellt. Die ersten Umformversuche zur Verifikation des inkrementellen Prozessverfahrens wurden mit einem Stäubli-Roboter – im linken Bild der Abbildung 2 dargestellt – durchgeführt. Das Handhabungsgewicht dieses Roboters beträgt 10 kg. An diesem Roboter wurden verschiedene Parameterstudien hinsichtlich Vorschubgeschwindigkeit, Zustellung, Temperatureinstellung und –messung sowie Kühleigenschaften durchgeführt, bis ein zunächst stabiler Zustand gefunden werden konnte, für den Kunststoffgeometrien geformt werden konnten. In der Mitte der Abbildung 2 ist ein Schnitt des Verfahrensprinzips dargestellt, nach welchem die Umformung realisiert wird. Weitere Versuche wurden mit Hilfe eines Schwerlast-Roboters der Fa. ABB mit einem Handhabungsgewicht von 400 kg durchgeführt, um das Verfahren und die Ergebnisse von zwei unterschiedlichen Robotersystemen vergleichen zu können.

Die Programmierung des Roboters wurde mit Hilfe von CAM-Systemen erstellt, womit die Roboterbahnen letztendlich generiert wurden. Die dafür erforderlichen Bauteilgeometrien wurden im CAD gezeichnet. Das CAD wird anschließend in die CAM-Software geladen und ein NC-Datensatz generiert. Dieser wiederum kann mit einem eigens dafür erstellten Post-Processor geladen werden, um die für die jeweiligen Roboter benötigten Programme zu erstellen.

Abb. 2: Am Fraunhofer IPA realisierte Prozessanlagen

Nachdem erste einfache Umformversuche des Werkstoffs POM-C, der in den Farben weiß und schwarz zur Verfügung stand, durchgeführt wurden, musste festgestellt werden, dass diverse Prozess-Parameter einer Optimierung bedurften. Insbesondere die z-Zustellung, Vorschubgeschwindigkeit, Leistungseinstellung des IR-Spots, und die Temperaturüberwachung wurden entsprechend optimiert, bevor erste vergleichende Versuche von einigen Bauteilgeometrien durchgeführt werden konnten. Diese Versuchsergebnisse werden im folgenden Abschnitt näher erläutert.

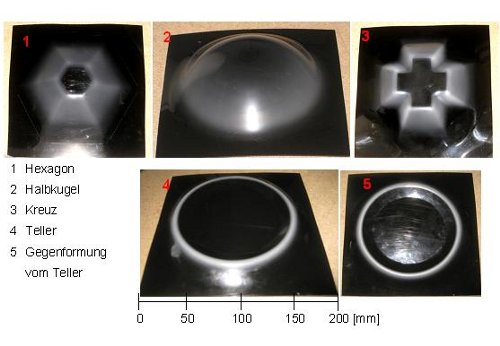

Abb. 3: Ergebnisse inkrementeller Kunststoffumformungen

Die Ergebnisse wurden durch IKU und unter Zuhilfenahme des Schwerlastroboters und der zuvor beschriebenen Prozesskomponenten erzielt. Als Werkstoff wurden 200 x 200 x 2 mm große schwarze POM Platten verwendet, da diese die Infrarotstrahlung stärker absorbieren als die weißen Kunststoffplatten und gegenüber den 1 mm starken Platten eine höhere Steifigkeit besitzen. Um die Flexibilität des Verfahrens aufzuzeigen, sind verschiedene Geometrien geformt worden. Die in Abbildung 3 dargestellten Bauteile zeichnen sich durch klare Konturausprägung und hohe Oberflächenqualität aus. Das Hexagon (1) in Abbildung 3 stellt die erste durch IKU hergestellte Bauteilkontur dar. Ihre als Sechseck ausgeprägten Formschrägen eignen sich gut zur Verifikation und Beurteilung dieser Verfahrensidee. Diese Umformung zeigt, dass es prinzipiell möglich ist, durch IKU Bauteile matrizenlos in Form zu bringen. Wiederholte Umformungen dieses Bauteils mit kleineren Stempeldurchmessern erreichten eine noch bessere Ausprägung der Ecken. Die bisher maximalen erreichbaren Umformwinkel in der inkrementellen Blechumformung liegen im Bereich bis 75°, in Abhängigkeit der Werkstoffe und Blechstärken. Mit der Tellerform (4) konnte mit der IKU auf Anhieb eine Umformschräge von 75° ohne Rissbildung erreicht werden. Eine Begrenzung des maximalen Umformwinkels für Metallbleche ist durch das Sinusgesetz gegeben, welches die Materialausdünnung von Tiefziehprozessen mittels des Flankenwinkels beschreibt, [9] und [10]. Eine genaue Untersuchung für plattenförmige Kunststoffe wurde noch nicht durchgeführt. Die Gegenformung (5) ist ein Beispiel dafür, dass es möglich ist, hinterschnittene Bauteile mit Hilfe der IKU zu formen. Das Wenden des Bauteils ermöglicht somit eine höhere Formvariation in der matrizenlosen Formgebung von Kunststoffen.

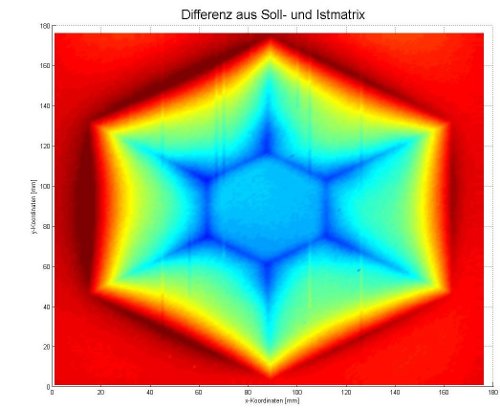

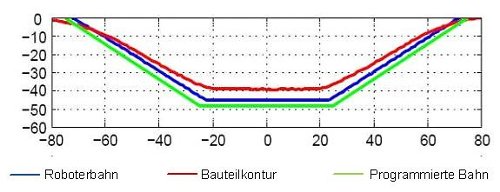

Abbildung 4 zeigt den Vergleich der Tiefenausbildung zwischen dem konstruierten CAD-Modell und dem per Lasertriangulation vermessenen Bauteil. Bereiche mit roter Färbung weisen keine bzw. geringe Abweichungen auf, Flächen in dunklen Blautönen deuten auf die maximalen Abweichungen hin. In den Übergangsbereichen zwischen Boden und Wand sowie den Stoßkanten sind die maximalen Differenzen aufgetreten. Die Erfahrung aus der inkrementellen Blechumformung weist maximale Abweichungen in den Übergangsbereichen zwischen zwei aufeinander stoßenden Flächen bzw. in den Übergangsbereichen von ebenen zu abgewinkelten Bauteilbereichen auf. Dies ist bei der IKU weniger stark ausgeprägt. Zur Verbesserung der IKU wäre eine entsprechend geometriegenaue Kunststoffplatinen-einspannung möglich und eine Anpassung der Roboterprogrammierung in z-Richtung, um die gewünschte Bauteiltiefe und -genauigkeit zu erreichen, siehe Abbildung 5.

Abb. 4: Differenzmessung zwischen Bauteil und CAD-Modell

Schnelle Produktzykluszeiten machen die Entwicklung innovativer Fertigungsverfahren zu einer Notwendigkeit. Die in diesem Artikel dargestellte Idee beschreibt ein neues inkrementelles Fertigungsverfahren, welches den Rapid Manufacturing-Verfahren zuzuordnen ist. Aufbauend auf der roboterbasierten inkrementell hämmernden Blechumformung wurde die Idee, plattenförmige Kunststoffe matrizenlos in Form zu bringen methodisch entwickelt. Hauptfunktionen wurden morphologisch gefunden und mit Hilfe von einfachen Vorversuchen verifiziert. Ausgehend von einer Bewertung der Teilfunktionen wurde die Funktionalität gewährleistet und ein Aufbau ermöglicht. Das entwickelte Konzept, bestehend aus Industrieroboter, halbrundförmigem Umformstempel, IR-Spot, Pyrometer zur Temperaturüberwachung und Luftkühlung wurde an einem Stäubli-Roboter mit niedriger Traglast und einen Schwerlastroboter der Fa. ABB adaptiert. Die ersten Parameterstudien zur Einstellung geeigneter Umformparameter wurden mit Hilfe des Stäubli-Roboters durchgeführt. Weitere Beispielbauteile wurden mit Hilfe des ABB-Roboters umgeformt. Prinzipiell wird gezeigt, dass es möglich ist, plattenförmige Kunststoffe matrizenlos durch IKU zu formen. Die Idee der lokalen Steifigkeitsminderung kann damit zur Umformung von Kunststoffplatten positiv genutzt werden.

Zur optimalen Ausformung von Kunststoffplatinen sind aber weitere Optimierungsmaßnahmen möglich. Hier sind insbesondere geeignete Temperaturregelungen zu sehen, wie sie schon bei den heutigen vortemperierten Tiefziehverfahren zum Einsatz kommen. Weitere Maßnahmen sind unter anderem eine Adaption der Roboterprogrammierung zum Erreichen der Bauteiltiefe.

Somit zeigt dieser Artikel, dass eine Idee zum Rapid Manufacturing von Kunststoffplatten durch inkrementelle roboterbasierte Umformung realisierbar ist, jedoch weitere Optimierungsschritte notwendig sind, um daraus ein industriell einsetzbares Produktionsverfahren zu realisieren.ls

[1] N.N.: Problematik der heutigen Produktentwicklung. www.sfb374.unistuttgart.de/darstellungsfb.htmlanker2, Comput. J..

[2] T. Nakagawa: Advances in Prototype and Low Volume Sheet Forming and Tooling. In: Journal of Materials Processing Technology 98 (2000), PP. 244-250.

[3] P. Groche, R. Schneider: Umformtechnik für die Produkte von morgen. Mat. -wiss. u. Werkstofftech. 31 (2000) Nr. 11, S.958 -960.

[4] E. Harsch, C.-P. Neumann: Flexible Pressen für die Fertigung kleiner Lose. DFB-Kolloquium ”Flexible Blechbearbeitung”, 1992, Böblingen, Bd. T11, S. 1-17.

[5] T. Hennige: Flexible Formgebung von Blechen durch Laserstrahlumformen. Bamberg: Meisenbach, 2001. Erlangen-Nürnberg, Univ., Diss., 2000.

[6] S. Junk: Inkrementelle Blechumformung mit CNC-Werkzeugmaschinen: Verfahrensgrenzen und Umformstrategien. Universität des Saarlandes, Schriftenreihe Produktionstechnik Band 25. Diss., Saarbruecken 2003.

[7] T. Schäfer: Verfahren zur hämmernden Blechumformung mit Industrieroboter. Universität Stuttgart, Inst. für Industrielle Fertigung und Fabrikbetrieb, Diss. 2007.

[8] S. Schade: Methodische Analyse und experimentelle Umsetzung eines Verfahrens zur inkrementellen Umformung von Kunststoffen. Diplomarbeit, Fraunhofer IPA, Stuttgart, 2008.

[9] L. Vithonen, A. Puzik, T. Katajarinne: Comparing Two Robot Assisted Incremental Forming Methods: Incremental Forming by Pressing and Incremental Hammering. 11th ESAFORM2008 conference on material forming. Lyon, France, 23, 24 and 25 april 2008.

[10] A. Puzik: Incremental Sheet Forming with a Robot System for an Industrial Application. Manufacturing Systems and Technologies for the New Frontier: The 41st CIRP Conference on Manufacturing Systems. May 26-28,2008, Tokyo, Japan. London: Springer, 2008, S. 421-424.

Dipl.-Ing. Arnold Puzik

Fraunhofer IPA, Institut für Produktionstechnik und Automatisierung

Nobelstr. 12

70569 Stuttgart

Tel.: 0711 970-1297

Fax: 0711 970-1008

Email: Arnold.Puzik@ipa.fraunhofer.de

WEB: www.ipa.fraunhofer.de