Rapid Manufacturing in der Kleinserienproduktion

Möglichkeiten und Grenzen, Ansätze für die Entscheidungsfindung

© 2008 Martin Schilling; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15364

Die enormen Fortschritte der Rechentechnik in den vergangenen 60 Jahren ermöglichten vielfältige Berechnungen, Simulationen und nicht zu letzt 3D-Konstruktionen sowie deren einheitliches Beschreiben mittels 3D-Flächendaten. Ebenso wurde es möglich real existierende Gegenstände zu vermessen und als 3D-Geometrie datentechnisch zu hinterlegen.

Zeitversetzt zu den Informationstechnologien wurde daran gearbeitet, die vorhandene 3D-Daten zu vergegenständlichen. Mit der Stereolithografieanlage SLA 250 war 1987 die erste kommerzielle Anlage verfügbar und die Zeit der generativen Verfahren begann. Weiter generative Verfahren folgten, wobei allen gemein der schichtweise Aufbau der Bauteile ist.

Diese Herangehensweisen ermöglichen es, auch komplexe Körper fast ohne geometrische Einschränkungen zu schaffen. Das Herstellen erfolgt automatisch und die Bauteile sind schnell verfügbar.

Nach 2 Jahrzehnten haben sich die generativen Verfahren enorm entwickelt. Die Anzahl der Hersteller hat sich bedeutend erhöht und ca. 30 bis 40 unterschiedliche Maschinenkonzepte sind auf dem Markt

|

|

Hersteller |

Installierte Systeme |

|

1 |

Stratasys |

7013 |

|

2 |

3D-Systems |

3934 |

|

3 |

Z Corp. |

3003 |

|

4 |

Solidscape |

1823 |

|

5 |

EOS |

656 |

|

6 |

Envisionstec |

673 |

|

7 |

Objet |

878 |

|

8 |

Sonstige |

3980 |

Tabelle 1: Installierte RP-Systeme weltweit, Stand Ende 2006

Nach [1] wurden 2006 weltweit 4165 RP-Systeme neu installiert und die Anzahl der weltweit produzierenden Anlagen erhöhte sich auf 21960 Anlagen. Die Visionen der Anfangszeit, „mit ein paar Maschinen, umfangreichen Datensätzen und genügend Rohmaterial vor Ort“ Ersatzteile nach Bedarf zu fertigen [2] haben sich bisher nicht bestätigt. Von dieser Vision war es noch ein langer Weg, bis die ersten so erzeugten Bauteile auch als Endprodukte eingesetzt werden konnten. Die Begeisterung für die neue Technologie ist geblieben.

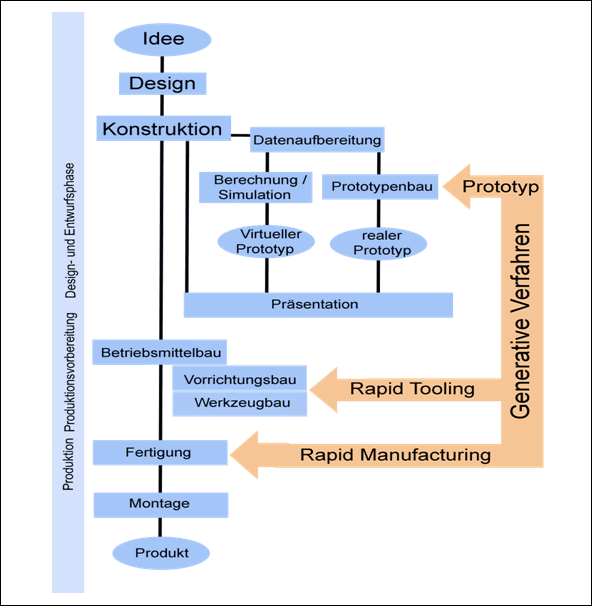

Nach [1] wurden 2006 von allen mit dem generativen Verfahren hergestellten Modellen ca. 12% als Endprodukte eingesetzt. Betrachtet man die Produktentstehung (Abb. 1) so lassen sich die Rapidtechnologien wie folgt unterscheiden:

-

Rapid Prototyping in der Design- und Entwurfsphase

-

Rapid Tooling in der Produktionsvorbereitungsphase

-

Rapid Manufacturing in der Produktion.

Abb.1: Generative Verfahren in der Produktentstehung

Die Prototypen kann man unterscheiden in

-

Geometrieprototypen, die eine Beurteilung des Produktes hinsichtlich Maß, Form und Lage, Einbausituationen ermöglichen

-

Funktionsprototypen, mit denen einige Funktionalitäten überprüft werden und in

-

technische Prototypen, die fast alle Eigenschaften des Serienprodukts erfüllen.

Der Schritt von der Herstellung technischen Prototypen zum Rapid Manufacturing ist folgerichtig. Als Rapid Manufacturing bezeichnet man alle Methoden und Produktionsverfahren zur direkten und schnellen Umsetzung von CAD-Daten in Bauteile, die Endprodukte sind oder in solche eingehen.

Der Erfolg des Rapid Manufacturing ist wesentlich gebunden an das eingesetzte Material und dessen Verarbeitung. Die Entwicklung der verschiedensten Materialien vollzog sich parallel zur Entwicklung der Verfahrenstechnik. Die meisten generativen Verfahren basieren auf

-

Einbringen von Aktivierungsenergien, die eine Photopolymerisation (Stereolithografie)

-

Auf- bzw. Umschmelzen (Lasersintern, FDM, Lasercusing)

-

chemischen Reaktionen

-

thermischen Abtrag (LOM)

Die Materialentwicklung für generative Verfahren orientierte sich an Folgeverfahren (Vakuumguss, Metallguss) oder an gebräuchlichen, gut beschriebenen Serienmaterialien.

Die Geschichte der Kunststoffe ist auch eine Geschichte der stetig wachsenden Bereitstellung von Gebrauchsgütern. 1862 stellte Alexander Parkes auf der Weltausstellung in London den ersten semi-synthetischen Kunststoff vor, 1908 wurde mit dem Bakelit der erste rein synthetische Kunststoff durch Bakeland entwickelt. 1922 entdeckte Staubinger die Polymere und 1936 RÖHM den Polymerisationsmechanismus [3] . Wenig bekannt ist, dass ab 1976 Kunststoffe die meist verwendeten Werkstoffe der Welt sind.

Die effektiven Techniken in der Produktentwicklung und eine immer effektiver werdende Produktionsvorbereitung haben den Trend zur Produktvielfalt verstärkt. Nischenprodukte und Produkte, die auf individuelle Bedürfnisse abgestimmt sind, sind ein Grund für Kleinserien oder für die individualisierte Produktion. Die Individualisierung der Produktion hat bereits in der Medizintechnik begonnen, hier werden für Patienten individuell angepasste Hörgeräte, Zahnersatz oder Implantate angefertigt. Die Einzelfertigung und die Herstellung von Kleinserien erfordern neue Fertigungsverfahren, die sich durch einen minimalen Aufwand für die Produktionsvorbereitung auszeichnen und mit geringen Einsatz von Arbeitskräften zu akzeptablen Kosten hergestellt werden können.

Bereits Anfang der 90ziger Jahre waren die technischen Prototypen, die mittels Vakuumguss hergestellt wurden, einen sehr guten Stand erreicht. Die Geschwindigkeit und die Qualität, mit der seriennahe Prototypen hergestellt wurden führte dazu, diese direkt in der Produktanlaufphase zu nutzen. Zum einen waren die Bauteile auskonstruiert und mit den technischen Prototypen erprobt, aber bei geplanten Produktionsstart waren die Kunststoffformen noch nicht fertig, zum anderen waren die Kunststoffformen noch nicht im Auftrag gegeben, da während des Produktionsanlaufs umfangreiche Änderungen zu erwarten waren (z.B. durch Änderung anderer Zulieferkomponenten).

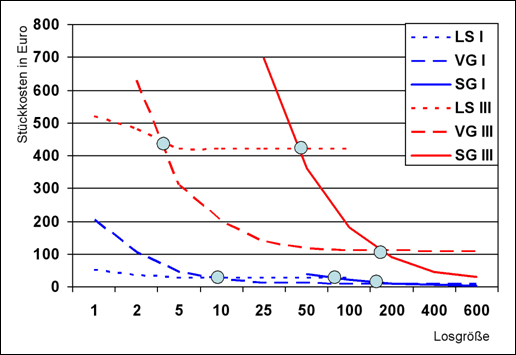

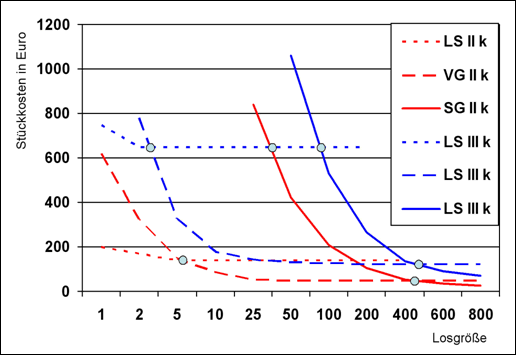

Ein weiterer wesentlicher Grund der Nutzung des Rapid Manufacturing ergibt sich aus den Vergleich der Kosten. In Abbildung 2 und 3 wurden für verschiedene Bauteile die Stückkosten in Abhängigkeit von der Losgröße für die Verfahren Lasersintern, Vakuumguss und Spritzguss ermittelt.

Abb. 2: Stückkosten für die Verfahren Lasersintern (LS), Vakuumguss (VG) und Spritzgießen (SG) für Bauteile mit einfacher Geometrie und Außenabmaßen des Bauteils von 50 mm x 50mm x 30 mm(LS I, VG I, SG I) und 350 mm x 250 mm x 100 mm

Abb. 3: Stückkosten für die Verfahren Lasersintern (LS), Vakuumguss (VG) und Spritzgießen (SG) für Bauteile mit komplizierter Geometrie (Hinterschneidungen und durchbrochene Flächen). Außenabmaßen des Bauteils von 150 mm x 120mm x 60 mm(LS II k, VG II k, SG II k) und 375 mm x 190 mm x 100 mm (LS III k, VG III k, SG III k).

Es hat sich gezeigt, daß bei Losgrößen bis 10 das Lasersintern kostengünstiger als das Vakuumgießen sein kann. Im Vergleich der Stückkosten von Vakuumguss und Spritzguss kann die kritische Losgröße VG-SG, ab der sich kostenmäßig der Spritzguss empfiehlt zwischen 100 und 500 ermittelt werden. Je größer und komplizierter ein Bauteil ist, desto größer ist auch die kritische Losgröße VG-SG.

Bei dem Vergleich der Verfahren wurden bewusst k.o.-Kriterien für den Einsatz von generativ erzeugten Teilen bzw. solchen mittels Vakuum- bzw. Feinguss erzeugten Teilen außer Acht gelassen. Solche k.o.-Kriterien können sein:

-

Eigenschaften des Rapid-Materials das dem Einsatzfall nicht genügt wie Biokompatibilität, Oberflächenbeschaffenheit, mechanische Festigkeit etc.

-

Vorschriften, die für einen bestimmten Einsatzfall die Verwendung nur zugelassener und damit bestimmter Kunststoffe fordern (z.B. Elektrotechnik)

-

Reproduzierbarkeit der geforderte Präzisionlangfristig.

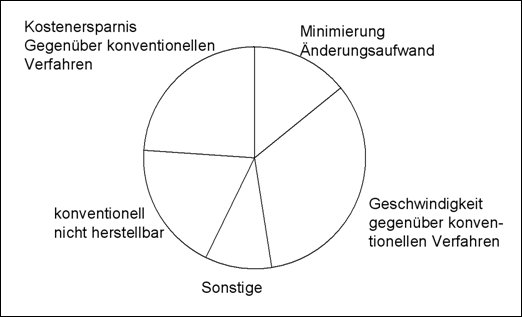

In 2007 wurden 67 Auftraggeber von Bauteilen, die direkt in Endprodukte integriert werden, nach den Gründen des Einsatzes des Rapid Manufacturing befragt (Abb. 4).

Abb.4: Gründe für den Einsatz des Rapid Manufacturing

Die Mehrzahl der Befragten nutzten das Rapid Manufacturing, um Kosten- und Geschwindigkeitsvorteile zu erzielen und um letztendlich die konventionelle Herstellung zu substituieren. In diesem Falle stellen die RP-Verfahren auch eine Herausforderung an die Vertreter der konventionellen Technik dar. Der Formenbau begegnet dieser Herausforderung mit effektiven Produktionsorganisation, moderner Maschinentechnik und automatisierten Produktionsabläufen.

Typisches Beispiel für die Substitution konventioneller Verfahren ist ein Spezialprojektor.

Der Produktlebensdauer wurde mit 2 Jahren abgeschätzt. Durch den Hersteller wurde eingeschätzt, dass insgesamt 200 Projektoren herzustellen seien. Die erforderlichen Kunststoffteile waren das Gehäuse und Luftleitkanäle. Das Urmodell des Gehäuses wurde als Stereolithografieteil aufgebaut und anschließend im Vakuumguss vervielfältigt. Die Sichtflächen des Gehäuses werden mit Strukturlack lackiert. Die Luftleitkanäle werden mittels Lasersintern erzeugt. Die Entscheidung für das Rapid Manufacturing minimiert die Investitionskosten und macht es möglich, Änderungen des Produktes ohne Änderungsaufwand für Werkzeuge umzusetzen.

Ein wesentlicher Zusatznutzen der generativen Verfahren ist, dass fast jede beliebige Geometrie wirtschaftlich umgesetzt werden kann. Ebenso wesentlich für viele neue Anwendungen ist, dass ein geeignetes Material verfügbar ist. Ein Beispiel ist die generative Herstellung von keramischen Bauteilen. Obwohl generative Verfahren zur Herstellung keramischer Bauteile wenig verbreitet sind, kann nachgewiesen werden, dass für fast alle generativen Verfahren „keramische Materialien verfügbar oder zumindest nachgewiesen tauglich sind“ [5] . So werden Untersuchungen zur Herstellung von biokompatiblen, keramischen Knochenersatzmaterialien beschrieben, die mittel 3D-Druckverfahren hergestellt wurden. Knochenersatz sind hoch komplexe Geometrien mit inneren Strukturen [6] .

Sehr interessant ist die Entwicklung, generativ 2K-Teile herzustellen. Mit der Connex500 stellte Objet auf der Euromold 2007 ein neuartiges Maschinenkonzept [7] vor, mit dem 2 Materialien simultan verarbeitet werden. Diese digitalen Materialien ermöglichen nicht nur die Herstellung von 2K-Teilen, auch die Shore-Härte des Materials lässt sich direkt im Bauteil geometrisch bestimmt herstellen. Dazu werden die Anteile von Hart- und Weichmaterial in der Baumatrix gezielt variiert.

Auch mit dem Einsatz von generativen Verfahren zur Herstellung von Metallteilen wurde gegenüber den abtragenden Verfahren eine neue Qualität erreicht: Es sind innere, geometrisch auch unregelmäßige Strukturen möglich. So werden mit dem Lasercusing-Verfahren erzeugte Teile mit Kühlkanälen oder Strukturen zur Flächenkühlung hergestellt und in Formen für den Spritzguss verbaut. Mit diesen Teilen ist es möglich, den Spritzprozess gezielt zu beeinflussen um z.B. hochqualitative neue Bauteile herzustellen oder um die Prozesszeiten zu senken.

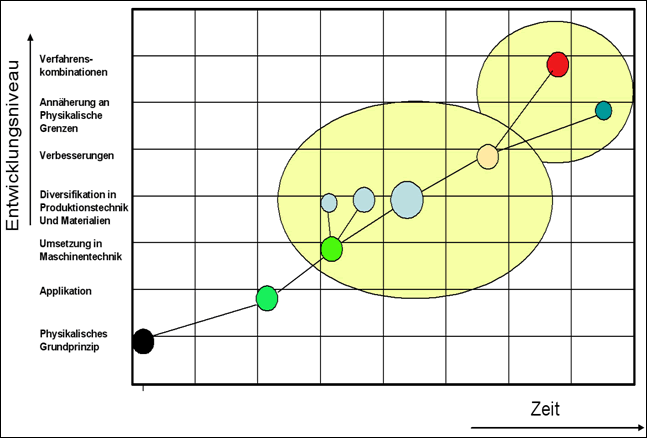

Abb. 5: Allgemeine Verfahrenshistorie

Sehr interessant ist die Kombination von schichtweisen Materialauftrag und dem anschließende Befräsen der Kontur, bekannt unter „Schichtfräsen“. Die Firma Hermle hat mit der HERMLE C40 Alchemiy eine Entwicklungsstudie zu einer neuen Maschine vorgestellt, die nicht nur die Verfahrenskombination von Zerspanen und Generieren vereint, sondern auch durch einen neuartigen Materialauftrag neue Materialkombinationen bzw. Körper mit verschiedenen Materialbereichen ermöglicht.

Die generativen Verfahren sind mit der Verarbeitung von 2K-Materialien in ein neues Niveau eingetreten. Mit den möglichen neuen Materialkombinationen lassen sich gezielt Inhomogenitäten erzeugen, ergeben sich vollkommen Perspektiven für Bauteileigenschaften. Das Festlegen von Materialverläufen im Bauteil bedarf neben umfangreichen Erfahrungen eine ausgefeilter Konstruktions- und Simulationssoftware. Eine Perspektive ist das Fertigen von hochstrukturierten Integralbauteilen mit multifunktionellen Materialien oder Material kombinationen. Orientiert sich die Entwicklung und Konstruktion sich weitgehend an den produktionstechnischen Möglichkeiten, so werden mit den generativen Verfahren dem Konstrukteur stets neue Möglichkeiten eröffnet, die in konkrete Produkte einfließen können.

Für den Einsatz des Rapid Manufacturing gibt es sowohl technische, als auch kaufmännische Entscheidungen. Technische Entscheidungen für das Rapid Manufacturing sind all jene, die darin begründet sind, dass zur generativen Herstellung keine Alternativen gibt, auch wenn das mitunter Verfahrensdiversifikationen und eine mögliche spezielle Materialentwicklungen erfordert. Nicht jeder Prototyper verfügt über das konzipierte Verfahren, so dass auch umfangreiche Recherchen möglich sein könnten. Auch ist es möglich, dass für den Einsatz einer bestimmten Technik (z.B. Lasercusing/Kühlkanäle) Beratung und Vorversuche notwendig sind bzw. es sind zunächst technische Prototypen anzufertigen.

Die kaufmännische Entscheidung für generative Verfahren ist dagegen leichter zu treffen. Zumeist liegen Erfahrungen mit technischen Prototypen bereits vor und die Angebote für die verschiedenen Verfahren sind schnell eingeholt. Bei der Entscheidung für das Rapid Manufacturing sollte klar sein, ob es eine nur vorübergehende Substitution ist oder ob die Entscheidung für das Verfahren endgültig ist. Im letzten Fall kann der Aufwand in der Konstruktion minimiert werden, da die Konstruktion nur funktionsgerecht und nicht kunststoffgerecht auszuführen ist (so können z.B. Ausformschrägen entfallen, Wandstärkensprünge sind zulässig usw.).

Bei Entscheidung für das Rapid Manufacturing sind mit dem jeweiligen Hersteller Qualitätsvereinbarungen hinsichtlich

-

Maßhaltigkeit

-

Oberflächenbeschaffenheit und

-

Nachbearbeitung

zu treffen. Darüber hinaus ist es möglich, Vereinbarungen zur Überwachung bestimmter Prozessparameter zu fordern bzw. zu treffen.

Das Rapid Manufacturing wird von den Unternehmen mehr und mehr wahrgenommen. Die Substitution des Einsatzes konventioneller Herstellungsverfahren ist dabei eine Möglichkeit. Vorteile der generativen Verfahren zeigen sich im Zusatznutzen. Eine fast völlige freie geometrische Gestaltung des Bauteils, der Einsatz neuartiger Materialien sind Möglichkeiten, die bereits in der Produktentwicklung beachtet werden sollten.

[1] Wohlers, T.: Weltweite Branchenübersicht 2007 Rapid Prototyping und Rapid Tooling

[2] Gebhardt, Andreas: Rapid Manufacturing, eine interdisziplinäre Strategie, RTejournal, Ausgabe 3, 3(2006) Seite 1

[3] Klinke, Th, Biffar, R.: Allroundwerkstoff PMMA – was können wir erwarten, http.//www……

[4] Müller, J.: real parts – real fast. Vortrag anläßlich 5. WFT in Jena am 9.04.08

[5] Gebhardt, A.: Vision Rapid Prototyping – Generative Verfahren zur Herstellung von Keramikbauteilen. Fortschrittsberichte der Deutschen Keramischen Gesellschaft, Band 19 (2005) Heft 1, S. 10 ff

[6] Khalyfa, a., Meyer, W. Schnabelrauch, M.,Vogt, S., Richter, H.J.: Herstellung von biokompatiblen, keramischen Knochenersatzmaterialien mittels eines 3D-Druckverfahrens. Fortschrittsberichte der Deutschen Keramischen Gesellschaft, Band 19 (2005) Heft 1, S. 51 ff

[7] Eichmann, M.: Direkte generative Herstellung von 2K-Prototypen. Vortrag anläßlich 5. WFT in Jena am 9.04.08