Kundenorientierte Optimierung generativer Herstellungsprozesse

Customer-oriented optimisation of generative manufacturing processes

© 2008 Nicolai Skrynecki; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15342

Zusammenfassung

Rapid Technologien haben sich im Laufe der letzten Jahre fest im Produktentstehungsprozess der BMW Group etabliert und bilden in den meisten Fällen bei der Prototypenherstellung eine zeit- und kostengünstige Alternative zu konventionellen Herstellungsmethoden. Neben der geometrischen Absicherung werden generative Verfahren vermehrt zur so genannten „Funktionalen Erprobung“ herangezogen. Für die Anwendung in dieser Phase des Produktentstehungs-prozesses (PEP) sind bereits serienähnliche Eigenschaften erforderlich, um die Übertragbarkeit der Erkenntnisse auf das spätere Serienbauteil zu gewährleisten. Beispielsweise bietet das Strahlschmelzverfahren die Möglichkeit durch gezielte Veränderung der Maschinenparameter die unterschiedlichen Anforderungen verschiedener Erprobungsumfänge zu erfüllen. Damit Bauteile nach den Anforderungen der jeweiligen Fachabteilungen hergestellt werden können, ist eine Qualitätssicherung der einzelnen Prozessabläufe notwendig. Hierbei ist neben einer kontinuierlichen Kontrolle ausgewählter Prozessparameter und materialspezifischer Kenngrößen auch die Einhaltung von individuellen Kundenwünschen zu überprüfen.

Rapid Technologien haben sich im Laufe der letzten Jahre fest im Produktentstehungsprozess (PEP) der BMW Group etabliert. Sie bilden bei der Prototypenherstellung in den meisten Fällen eine zeit- und kostengünstige Alternative zu konventionellen Herstellungsmethoden.

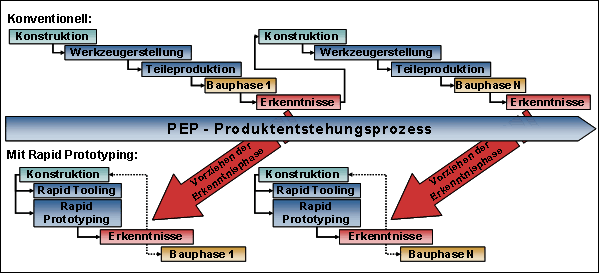

Der konsequente Einsatz generativer Verfahren im Bereich der Fahrzeugentwicklung ermöglicht ein Vorziehen der Erkenntnisphasen und somit eine schnellere Reaktion auf Änderungen bei der Bauteilkonstruktion. Hierdurch entfallen die Herstellung aufwendiger Hilfswerkzeuge sowie die anschließende Produktion der Versuchsteile (Abb. 1).

Abb. 1: Nutzen generativer Verfahren für den Produktentstehungsprozess der BMW Group

Neben den klassischen Zielfeldern wie der Produktion von Design- und Geometrieprototypen werden generative Verfahren vermehrt zur Fertigung von Bauteilen für die so genannte Funktionale Erprobung herangezogen. Die Anwendung in dieser Phase des Produktentstehungsprozesses setzt bereits serienähnliche Eigenschaften und eine gleichbleibende Produktqualität voraus. Dies ist notwendig um die Übertragbarkeit der Erkenntnisse auf das spätere Serienbauteil zu gewährleisten.

Zur Absicherung dieser verschiedenen Entwicklungsstände stehen dem Center of Competence (CoC) Rapid Technologien der BMW Group die direkten Verfahrensarten Selektives Lasersintern (SLS), 3D-Printing (3DP), Stereolithographie (SLA) und Strahlschmelzen (SLM), sowie die indirekten Verfahren Vakuumguss (VG) und Aluminium-Feinguss (FG) zur Verfügung.

Eine weitere Aufgabe des CoC Rapid Technologien ist die Behandlung von Vorentwicklungsthemen wie die Optimierung der generativen Prozesskette und die Einsatzprüfung neuer Materialien. Diese Vorentwicklung geschieht in enger Zusammenarbeit mit BMW-internen Fachabteilungen.

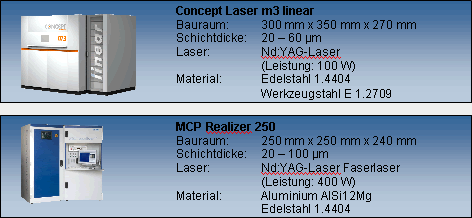

Zur generativen Herstellung metallischer Prototypenbauteile kommen bei der BMW Group die Verfahren der Firmen Concept Laser GmbH und MCP HEK Tooling GmbH zum Einsatz. Beide Anlagen bieten die Möglichkeit, Prototypenbauteile aus einkomponentigem Metallpulver Schicht für Schicht aufzubauen. Der Schichtenverbund geschieht stoffschlüssig und kommt ohne eine nachträgliche Infiltration wie es vom Indirekten Metall Lasersintern bekannt ist aus.

Je nach Anwendungsfall und Anforderung kann zwischen Edelstahl (Concept Laser m3 linear, MCP Realizer 250) und Aluminium (MCP Realizer 250) gewählt werden (Abb. 2).

Abb. 2: Übersicht Strahlschmelzverfahren CoC Rapid Technologien, BMW Group

Neben der Eigenschaft serienähnliche Werkstoffe zu verarbeiten, ermöglicht das Strahlschmelzverfahren durch gezielte Veränderung der Maschinenparameter die unterschiedlichsten Anforderungen verschiedener Erprobungsumfänge zu erfüllen.

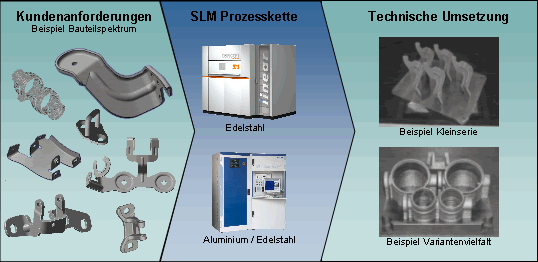

Am Beispiel des Werkstoffs Edelstahl 1.4404 soll gezeigt werden, dass die Einhaltung der mechanischen Eigenschaften des konventionellen Werkstoffs sowie die Herstellung komplexer Funktionsprototypen keine Einschränkung für dieses Verfahren darstellen (Abb. 3).

Abb. 3: Technische Umsetzung individueller Kundenwünsche mit Hilfe des Strahlschmelzverfahrens

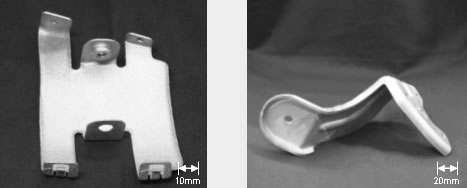

Die technische Umsetzung dünnwandiger Bauteile wie beispielsweise Blechhalter oder Blechstrukturen erfolgt im generativen Fertigungsschritt mit Hilfe filigraner Stützstrukturen (Supports). Diese sorgen während des Fertigungsschritts für die notwendige Anbindung der Bauteile an der Bauplattform und ermöglichen im Anschluss ein vereinfachtes Ablösen der Teile, ohne die vom Kunden gewünschte Maßhaltigkeit negativ zu beeinflussen.

Auf diese Weise können sowohl komplexe Blechhalter mit einer minimalen Materialstärke von 0,8 mm als auch Strukturbleche mit unterschiedlichen Stärken bis zur maximalen Bauhöhe der Anlagensysteme ohne Einschränkung bezüglich der Maßhaltigkeit hergestellt werden. Ein frühzeitiges Auslösen von Hilfswerkzeugen wird somit verhindert (Abb. 4).

Abb. 4: Blechhalter aus AlSi12Mg (li.); Kinematikbauteil aus 1.4404 (re.)

Damit Bauteile nach den Anforderungen der jeweiligen Fachabteilung hergestellt werden können, sind zusätzliche Qualitätssicherungsmethoden der einzelnen Prozessabläufe notwendig. Hierbei ist neben einer kontinuierlichen Kontrolle ausgewählter Prozessparameter und materialspezifischer Kenngrößen auch die Einhaltung weiterer individueller Kundenwünsche zu überprüfen.

Dipl.-Ing. Nicolai Skrynecki

BMW Group

Prof. Dr.-Ing. G. Witt

Universität Duisburg-Essen Institut für Produkt Engineering / IPE Fertigungstechnik

Lotharstraße 1

47057 Duisburg / Germany

Tel. +49 (0) 203 / 379 – 3360

Fax. +49 (0) 203 / 379 – 1530

Email:

witt@uni-duisburg.de

WEB:

http://pp.uni-duisburg.de/

Dr.-Ing. Jochen Töpker

BMW Group

Email:

jochen.toepker@bmw.de

WEB:

www.bmwgroup.com