Anwendung der neusten RP&M Technologien im Hause Materialise

© 2008 Michael Knaak; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-15383

Seit der Gründung im Jahr 1990 hat sich Materialise zum weltweiten Marktführer für Rapid Prototyping-Software sowie zum einem der führenden Hersteller von RP Dienstleistungen entwickelt.

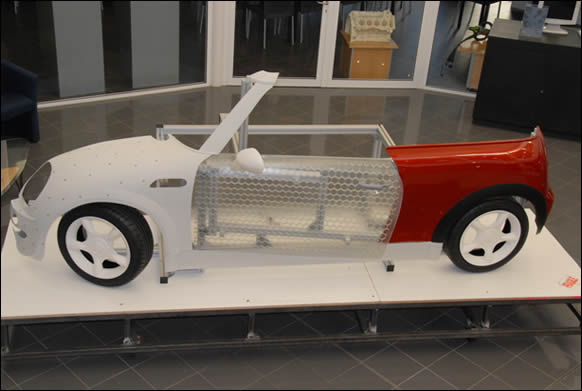

Am Beispiel der Fertigung eines BMW Mini Concept-Cars werden die neusten technologischen Errungenschaften aus dem Hause Materialise gezeigt.

Abb 1: BMW Mini Concept-Car

Die Herausforderungen bei diesem Projekt bestanden zu einem darin, dass nur Außenflächen der CAD Modelle vorhanden waren. So mussten erst Wanddicken erzeugt werden. Zum anderen mussten die teilweise sehr großen Bauteile mit einer Wabenstruktur verstärkt werden

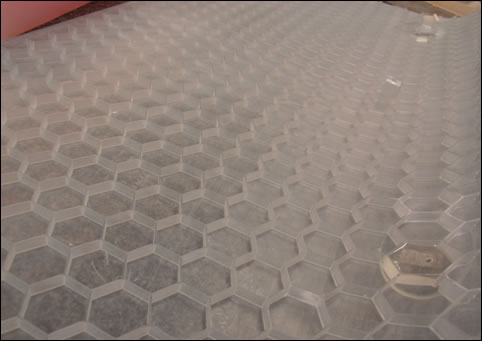

Abb. 2: Bauteil mit Wabenstruktur

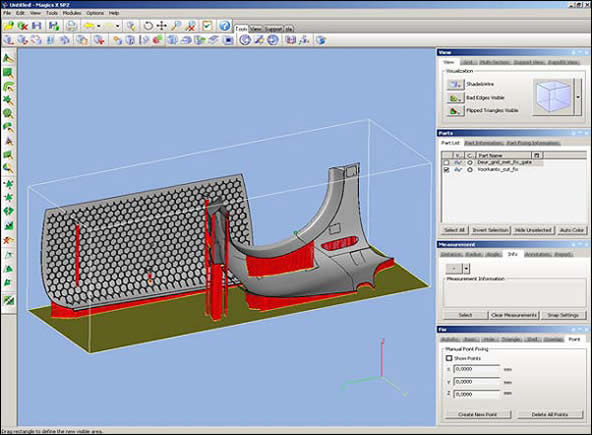

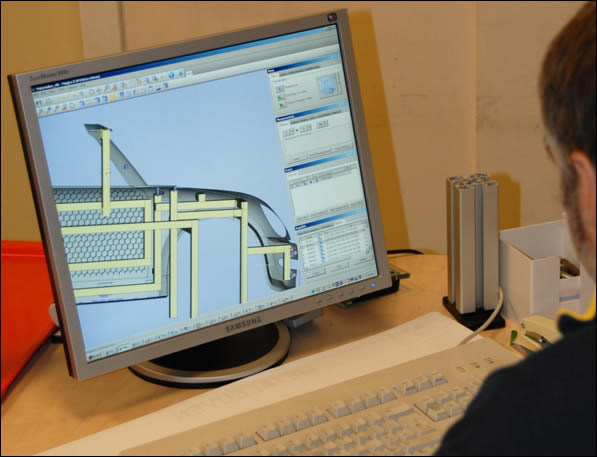

Weitere fertigungsgerechte Anpassungen waren notwendig, um unterschiedliche Materialeigenschaften der Bauteile zu realisieren. Ein Beispiel hierfür sind sehr große Stereolithographieteile die mit SLS Komponenten als Klickelemente kombiniert wurden. Um die Daten fertigungstechnisch aufzubereiten, wurden die entsprechenden Geometrien mit der Software 3-matic herausgelöst.

Abb. 3: Magics RP

Mit Magics wurden die Daten kontrolliert, platziert und für die Stereolithographie mit optimalen Supports versehen (Abb. 2). Nach dem Bau mittels unterschiedlicher RP Technologien (SLA, SLS, FDM) wurden die einzelnen Bauteile zu Hybridmodellen (Abb. 3) zusammen gefügt.

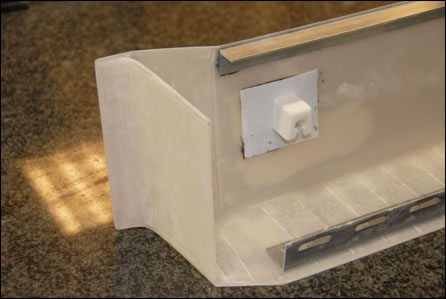

Abb. 4:Hybridmodell

Ein weiteres Augenmerk bestand in der Maß- und Formgenauigkeit. Mit einen GOM Atos II Scanner wurden die Bauteile gescannt und exakte Messberichte erstellt. Die Aufnahme zum Scannen und Messen flexibler Kunststoffteile ist ein komplexer Prozess. Kunststoffteile stützen sich nicht selbst, wodurch ein Aufnahmesystem notwendig wird. Hier kommt das Magics Rapid Fit Modul zum Einsatz. So ist es möglich in kürzester Zeit Scanaufnahmen zu konstruieren und anschließend im RP zu fertigen. Zugleich wurden so auch die Aufnahmen für die Messepräsentation schnell und kostengünstig erstellt.

Abb. 5: Magics Rapid Fit Modul

Die Philosophie von Materialise bei der Softwareentwicklung ist es Arbeitsabläufe zu beschleunigen. Dies wird mit hochleistungsfähigen Softwareprodukten erreicht, die leicht zu bedienen und schnell zu erlernen sind. Letztendlich wird so eine erhebliche Kostenreduktion gegenüber traditioneller Fertigung (glasfaserverstärkte Kunststoffe – Einsatz von Ureolformen) und eine Zeitersparnis von ca. 40% erreicht.

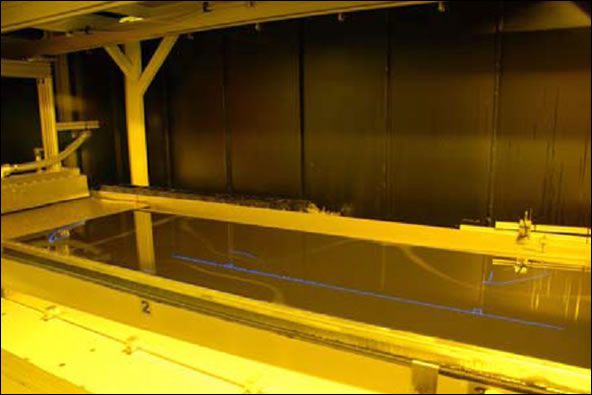

Materialise verfügt über großes Wissen in der Produktion großformatiger Prototypen, insbesondere für die Automobilindustrie. Diese Bauteile werden auf den sog. Mammut-Maschinen gefertigt und sind als voll funktionsfähige Teile verwendbar. Materialise baute die erste Mammut-Maschine Anfang 2001. sieben Jahre später arbeiten nun acht Mammut-Anlagen mit voller Geschwindigkeit und erfüllen die stetig wachsende Nachfrage nach noch größeren (Funktions-) Teilen. Die Bauteile werden in PolyPox gefertigt, ein optimales Harz für große, stabile Komponenten. Hauptsächlich angewandt werden diese großen Teile als Konzeptmodelle oder als Urmodelle für die RIM-Fertigung und den Vakuumguss. Große SLA-Teile können aber durch eine Verstärkung mit Glasfasermatten noch fester hergestellt werden. Diese Verstärkung kann bei Funktionsteilen wie z.B. Stoßfängern und Innenverkleidungen verwandt werden.

Abb. 6: Mammut-Maschine

Michael Knaak

Materialise GmbH

Argelsrieder Feld 10

82234 Oberpfaffenhofen

Tel: +49 8153 88 12 -0

Fax: +49 8153 88 12- 13

E-mail:

prototype@materialise.de

WEB:

www.materialise.com