Metallguss-Simulation in zeitkritischen Projekten

© 2007 Jürgen Schädlich-Stubenrauch; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-11660

Vom Entwurf bis zur Erprobung sind minimale Zeiträume zur Erstellung von Bauteilen vorgesehen, der Trend geht - je nach Komplexität der jeweiligen Projekte und der betreffenden Branche- hin zu wenigen Wochen. Diese Forderungen werden an alle für die einzelne Konstruktion benötigten Werkstoffe gestellt. Aus diesen Gründen ist es erforderlich, in kürzesten Zeitspannen u. a. alle Informationen über die geometrischen und technisch-physikalischen Anforderungen und Eigenschaften bereitzustellen und zu verarbeiten. Und dies unter Berücksichtigung einer minimalen Lieferzeit, die an der Grenze des physikalisch Machbaren liegt.

Übliche Zeitabläufe in der Projektabwicklung sind:

-

Anfrage → Angebot: 0,2-1 Tage

-

Angebot → Auftragserteilung:1-40 Tage

-

Auftragserteilung → CAD-Daten: 0,1-2 Tage

-

CAD-Daten → Polystyrolmodell: 0,2-4 Tage

Parallel hierzu → Gieß-Simulation

-

Polystyrolmodell ð Gussteil: 2-10 Tage

-

Mittelwert: 14-21 Tage

-

Minimalwert: ca. 4 Tage

-

Maximalwert: ca. 57 Tage

Derartig extrem kurze Produktionszeiten zur Herstellung komplexer Gussteile erfordern schon im Vorfeld optimierte Prozessparameter, um das Risiko von Fehlgüssen zu minimieren. Es steht keine Zeit zur Durchführung von Test-Abgüssen für eine „trial and error“ Optimierung zur Verfügung. Aus diesem Grund erweist sich die computergestützte Gieß- und Abkühlungssimulation als eine ideale Praxis zur Absicherung der Produktion.

Im vorliegenden Fall der täglichen Praxis des Rapid Manufacturing müssen 4 bis 8 unterschiedliche Gussteilgeometrien mit unterschiedlichen Kategorien von Anschnitt- und Speisersystemen durchgeführt werden.

Hierdurch ergeben sich für den Kunden, der unsere Prototypen einsetzt, folgende Vorteile:

-

Schnelle und treffsichere Herstellung von Gussteilen aus vorhandenen Konstruktionsdaten

-

Erste Bauteile können zunächst ohne „gussgerechte“ Konstruktion hergestellt werden unter Verwendung fundierter Ergebnisse aus der Simulation

-

preisgünstiges Verfahren, da keine Werkzeugkosten anfallen

-

Risiko einer Fehlinvestition (z.B. in Werkzeuge / Formeinrichtungen) ist minimiert

-

Die „gegossene Konstruktion“ kann unabhängig vom späteren Serienprozess gefertigt, getestet oder eingesetzt werden

-

Eine geschlossene Kette von CAE-Technologien liefert eine optimierte Entwicklungsumgebung:

-

schnelle, simultane Bauteilentwicklung

-

dokumentierte Analysen (Design und Prozesse)

-

früh einsatzbereite Bauteile

-

Darüber hinaus sind weitere Vorteile nutzbar, wenn zwischen Entwickler/Konstrukteur, Prototypengiesser und Seriengiesser ein zielgerichteter Informationsaustausch stattfindet:

-

wir können Hinweise zur Optimierung des späteren Serienprozesses geben

-

dies kann einen „soft-start“ der Serienfertigung unterstützen

-

Berechnung der lokalen Eigenschaften führen zu genauerer Bauteilauslegung

-

Durch Simulation lassen sich lokal erforderliche seriennahe Eigenschaften berechnen, und durch lokal wirkende Erstarrungsbeeinflussung umsetzen

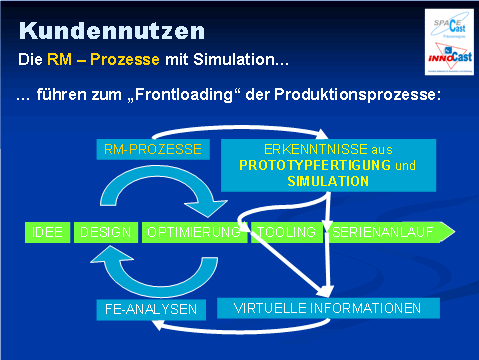

Abb.1: Kundennutzen

Die simultane Nutzung verschiedener computergestützter Technologien zur Designfindung, Konstruktion und Simulation des Teileverhaltens unter Last, Gießsimulation und der rechnerischen Optimierung des Fertigungsprozesses wird zur Verkürzung des Serienanlaufs eingesetzt.

Die Entwicklung des Gussteiles von der Konzeption inklusive der Festlegung eines geeigneten Werkstoffes, über Prototyping bis zum Serienanlauf wird durch diese Technologien in einer Weise unterstützt, dass lediglich ausgehend von der Spezifikation des Bauraumes und der Prüflast für das Gussteil, ein gegossener Prototyp in zwei bis drei Wochen einbaufertig zum Test vorliegen kann. Zum gleichen Zeitpunkt liegt die Dokumentation eines möglichen Seriengießprozesses vor, so dass die in der Serie zu erwartenden Gussteileigenschaften mit denen des gegossenen Prototyps verglichen werden können.

Jürgen Schädlich-Stubenrauch

Spacecast-Präzisionsguss GmbH & Co.KG

Hermann-Hollerith-Strasse 7

D-52249 Eschweiler

Tel.: +49 2403 55547 0

Fax: +49 2403 55547 10

E-Mail:

info@spacecast-guss.de

WEB:

www.spacecast-guss.de

Bernd Heinrich

Spacecast-Präzisionsguss GmbH & Co.KG

Hermann-Hollerith-Strasse 7

D-52249 Eschweiler

Tel.: +49 2403 55547 0

Fax: +49 2403 55547 10

E-Mail:

info@spacecast-guss.de

WEB:

www.spacecast-guss.de