Kleinserien-Produktion mittels 3D-Druck

© 2007 Ingo Ederer; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-10979

Zusammenfassung

Die Antwort der europäischen Industrie auf den globalen Wettbewerb ist eine erhöhte Produktvielfalt bei gleichzeitig sinkenden Produktlebenszyklen. Diese Entwicklung erfordert flexible Produktionsverfahren, die mit möglichst geringen produktspezifischen Investitionen auskommen. Das Schlüsselwort ist hierbei die werkzeuglose oder digitale Produktion.

Der 3D-Druck kann dort einen entscheidenden Beitrag liefern, wenn die spezifischen Merkmale wie z.B. die mögliche Bauteilqualität und die Materialeigenschaften passen. Wie bei keinem anderen Schichtbauprinzip vereint der 3D-Druck Wirtschaftlichkeit mit Prozessgeschwindigkeit und Prozesssicherheit.

Diese Vorzüge werden bereits bei der Herstellung von Metallgussformen in Formsand industriell bei Voxeljet genutzt. Der vorliegenden Artikel stellt dazu einige interessante Anwendungsbeispiele vor. Neu ist die Verwendung technischer Kunststoffe im 3D-Druck.

Derzeit verfügbar ist der Werkstoff PMMA – landläufig auch als Plexiglas bekannt, der in hoher Auflösung und Genauigkeit verarbeitet werden kann. Der Artikel zeigt neben typischen Anwendungsbeispielen auch die wirtschaftlichen Randbedingungen und gibt einen Ausblick auf zukünftige Trends.

Innerhalb der Gruppe der generativen Fertigungstechniken, die eine Vielzahl unterschiedlicher Verfahren mit unterschiedlichen Werkstoffen umfasst, erweist sich der 3D-Druck als das derzeit hinsichtlich Volumenausbringung leistungsstärkste Verfahren und ist deshalb einer der heißen Kandidaten, wenn es um die Serienfertigung geht.

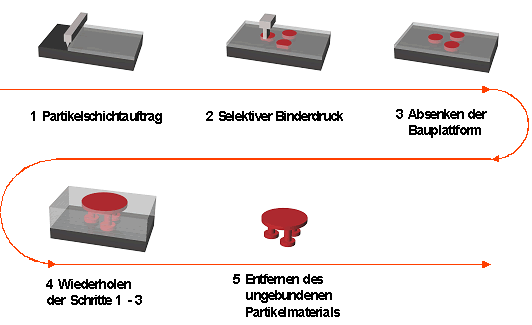

Wie bei den meisten anderen Schichtbauverfahren auch wird beim 3D-Druck das dreidimensionale Problem der Bauteilherstellung auf eine zweidimensionale Schichtenerzeugung reduziert. Durch „Übereinanderlegen“ der Schichten entsteht eine Annäherung an die gewünschte Sollgeometrie. Beim 3D-Druck werden Stoffe in flüssiger Form über Tintentstrahl-Düsen auf eine Ebene entsprechend der momentanen Schichtinformation dosiert. Diese Stoffe reagieren dort z.B. in Anwesenheit eines weiteren Stoffes und verfestigen selbst oder führen zu einer Verfestigung der auf der Ebene vorhandenen Stoffe zum Teil auch ohne selbst im Verbund später beteiligt zu sein.

Abb. 1: 3D-Druckanlage VX800

Großer Bedeutung kommt der hohen Skalierbarkeit des Verfahrens z.B. durch Aneinanderreihung fast beliebiger Düsen-Mengen zu, die zu einer entsprechenden Prozess-Beschleunigung oder einer entsprechenden Baugröße führt.

Bei Voxeljet werden diese grundsätzlichen Verfahrenspunkte mit dem schnellen Auftrag eines Basismateriales in Partikelform kombiniert. Das Partikelmaterial kann z.B. ein Formsand für Gießereizwecke oder aber auch ein Kunststoffgranulat sein.

In beiden Fällen werden die Partikel durch den Flüssigkeitsauftrag miteinander verklebt. Die unbedruckten Pulvermengen stützen die bedruckte Struktur, so dass eine vollkommene Geometriefreiheit entsteht. Nach Ablauf des Schichtbaus muss lediglich das Restpartikelmaterial entfernt werden, um das gewünschte Bauteil zu erhalten (siehe Abbildung 2).

Anlagen die nach diesem Prinzip arbeiten, können Bauvolumina von bis zu 1,5 m x 0,75 m x 0,7 m aufweisen und dieses Volumen innerhalb von 48 h verbauen.

Abb. 2: 3D-Druckverfahren für Kunststoffteile

Im Sandguss oder Kokillenguss werden Sandkerne zur Darstellung der Innengeometrie benötigt. Diese können zum Teil recht komplex werden, wie das Beispiel Wasserraumkern für die Herstellung von Pkw-Zylinderköpfen zeigt (siehe Abbildung 3). Bei kleinen Seriengrößen mit unter Hundert Gussteilen, wie z.B. im Vorserienbereich üblich, werden die Kernkosten respektive die zugehörigen Werkzeugkosten der maßgebliche Faktor.

Abb. 3: Wasserraumkern für Pkw-Zylinderkopf

Hier lässt sich durch Einsatz 3D-gedruckter Kerne eine Kosteneinsparung bis zu einer Seriengröße von etwa 300 –500 Teilen erreichen. Diese Stückzahl lässt sich zudem innerhalb weniger Tage nach Designfertigstellung produzieren. Damit können dann serienvergleichbare Gussteile in konventionell nicht darstellbarer Zeit realisiert werden.

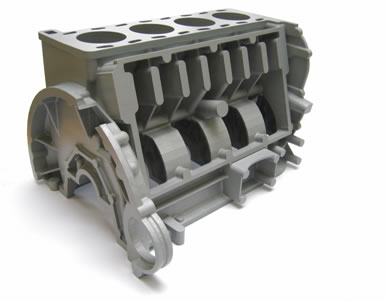

Für eine Verkaufsveranstaltung wurde ein detailgetreues Modell eines Motorblocks im Maßstab 1:1 (486 x 312 x 407 mm) benötigt. Das Modell konnte auf einer VX800 in lediglich 15 h gedruckt werden und wurde nach dem Infiltrieren mit Epoxy in Alu-Silber lackiert. In diesem Fall war das 3D-Drucken deutlich günstiger als alternative Verfahren wie z.B. die Stereolithographie oder das Lasersintern.

Abb. 4: Modell eines Motorblocks

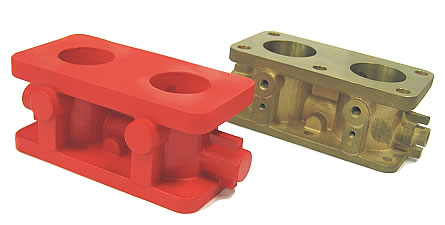

Bei der Reproduktion von Ersatzteilen müssen häufig auf aufwendigste Weise Werkzeuge wieder hergestellt werden. Zum Teil existieren gar keine Aufzeichnungen über die Originalgeometrie mehr. Bei dem dargestellten Beispiel handelt es sich um ein Vergaserteil eines Vorkriegs-Autos. Auch hier waren nur mehr Originalteile verfügbar und sollten in kleiner Stückzahl reproduziert werden.

Dazu wurde zunächst das Originalteil 3D-gescannt und in einen CAD-Datensatz überführt, der dann manuell nachbearbeitet wurde. Mit den Daten wurden anschließend Positivmodelle in Kunststoff 3D-gedruckt und mittels Ausschmelzabgussverfahren in die gewünschten Metallteile überführt (siehe Abbildung 8).

Abb. 5: 3D-gedrucktes Ausschmelzmodell und Abguss

Kundenindividuelle Fertigung ist ein Schlagwort, das im Automobilbau seit kurzem in aller Munde ist, bei den Sondermaschinenbauern aber bereits seit Jahren der Schlüssel zum Erfolg ist. Generative Fertigungsverfahren können dabei einen nennenswerten Beitrag zur Kostensenkung leisten wie das folgende Beispiel zeigt. Bei dem hier gezeigten Bauteil handelt es sich um einen Zyklon-Partikel-Abscheider, der relativ genau auf die Zusammensetzung des Partikelmaterials abgestimmt werden muss. Dies erfolgt auf Basis rechnerischer Überlegungen am CAD-Modell. Im vorliegenden Fall wurde das Modell über 3D-Druck anstelle der sonst üblichen Blechumformung hergestellt. Die reine Druckzeit lag dabei bei 7 Stunden. Daneben gelang eine zusätzliche Funktionsintegration, wie z.B. die Verringerung und Vereinfachung der Flanschverbindungen.

Abb. 6: 3D-gedruckter Zylon-Abscheider

Das 3D-Drucken ist heute einer der heißen Prozess-Kandidaten, wenn es um losgrößen angepasste Fertigung geht. Kein anderes Schichtbauprinzip ist derzeit mehr in der Lage zu wirtschaftlich attraktiven Rahmenbedingungen eine derartige Prozessgeschwindigkeit und Prozesssicherheit darzustellen. Jedoch sind die Materialeigenschaften für viele Anwendungen noch nicht im erforderlichen Rahmen. Zudem werden „3D-gedruckte“ Produkte im Sichtbereich der Kunden alleine aufgrund der Schichtbautechnik und der damit einhergehenden Oberflächenrauhigkeit eher die Ausnahme bleiben. Aber für viele Komponenten ist die verfügbare Qualität derzeit schon vollkommen ausreichend. Und die wirtschaftlichen Vorteile werden in Zukunft immer mehr die eher mental geprägten Barrieren überwinden helfen. Schauen Sie einfach in Zukunft öfter mal hinter die Blende.

Das Unternehmen wurde 1999 mit dem Ziel gegründet, neue generative Verfahren für die Produktion zur Verfügung zu stellen. Heute ist Voxeljet auf drei Feldern aktiv:

in der Dienstleistung werden Formen für den Metallguss, Metallgussteile und Kunststoffteile nach Kundenspezifikation hergestellt, auf dem Gebiet der Druck- und Dosiertechnik werden Hochleistungs-Inkjet-Systeme für verschiedenste Anwendungen entwickelt und produziert,

die neueste Produktlinie bilden industriell einsetzbare 3D-Drucksysteme zur Herstellung von Kunststoffbauteilen. Das spezielle Know-How des Unternehmens liegt in der Verbindung von Hochleistungs-Ink-Jet-Technologie und Rapid-Manufacturing.

Ingo Ederer

Voxeljet technology GmbH

Am Mittleren Moos 15

D-86167 Augsburg

Tel: +49 821 74 83 100

Email:

ie@voxeljet.de

WEB:

www.voxeljet.de