Technologieintegration zur Herstellung von Serienwerkzeugen mittels Metallfolien- LOM

Ein Beitrag aus dem Forschungsverbund ForWerkzeug 1

© 2007 Stefan Seidel; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-12065

Zusammenfassung

Das Metallfolien-LOM ist eines der wenigen RP- Verfahren zur schichtweisen Herstellungen von Metallbauteilen, welches nicht Pulver als Ausgangsmaterial benutzt. Vielmehr werden dünne Metallfolien gestapelt, mit einem Laserstrahl fixiert und anschließend ebenfalls in einem vollautomatisierten Prozess beschnitten. Da bei dem Punktuellen Verschweissen nur eine provisorische Fixierung erfolgt, werden die Schichten anschließend in einem Folgeprozess mittels Diffusionsschweissen stoffschlüssig verbunden. Es resultieren daraus Bauteile mit hoher mechanischer und auch thermischer Stabilität, die weder Poren noch Einschlüsse im Inneren aufweisen.

Die Technologie vereint die Vorteile der Blechplatinen-LOM-Technologie, wie z.B. die hohe Festigkeit, mit den Vorteilen des vollautomatisierten Papier- LOM- Verfahrens, wie der hohen Detailtreue. Aufgrund der Verwendung eines Halbzeugs, der Metallfolie, ist der Bauprozess deutlich schneller im Vergleich zu den Verfahren, die einen Pulverwerkstoff als Ausgangsmaterial verwenden.

Durch das additive Bauprinzips lassen sich auch Hohlräume, wie z.B. Kühlkanalstrukturen im Bauteil realisieren. Damit weist diese Technologie ein hohes Innovationspotential, vor allem für den Kunststoffspritzguss, auf. Hier kann mit werkzeuginternen Kühlstrukturen gezielt die Prozessführung beim erstarren der Schmelze verbessert werden.

Die Anforderungen an die Fertigung von Werkzeugen haben sich in den letzten Jahren wesentlich verändert. Das gilt vor allem für den Werkzeugbau beim Tiefziehen und Spritzgießen. Ursachen sind unter anderem der Einsatz neuer Werkstoffe und Fertigungsverfahren, die Einführung von Plattformkonzepten in der Automobilindustrie oder zunehmende Bemühungen zum Leichtbau. In Verbindung mit dem globalen Wettbewerb, verkürzten Produktlebenszeiten, verminderten Stückzahlen und zunehmender Variantenvielfalt führen diese Veränderungen zu neuen Anforderungen an die Werkzeughersteller. Oft werden innerhalb kurzer Zeit einfache und kosteneffiziente Werkzeuge mit verminderter Standzeit benötigt. Eine spezielle Herausforderung stellt dabei der Kunststoffspritzguss dar. Voraussetzung für das Spritzgießen filigraner und maßgenauer Teile ist ein qualifizierter und erfahrener Werkzeugbau [1] . Jedoch stoßen hierbei konventionelle Fertigungsverfahren häufig an technologische und wirtschaftliche Grenzen. Schwierigkeiten treten beispielsweise bei der Erzeugung tiefer dünner Nuten oder Ausprägungen auf, d.h. bei einem großen Aspektverhältnis. Während sich beim Fräsen Restriktionen bezüglich Genauigkeit und Machbarkeit ergeben, ist das Erodieren ein sehr zeit- und kostenintensives Verfahren [2] . Zudem korrelieren beim Kunststoffspritzguss die Abkühlzeiten der Bauteile mit deren resultierenden Eigenschaften und schließlich auch mit der Zykluszeit der Serienfertigung. Bedingt durch eine unzureichende thermische Werkzeugauslegung liegt die tatsächliche Zykluszeit durchschnittlich 40% über der optimal erreichbaren [3] . Eine gezielte, aktive Kühlung einzelner Werkzeugelemente über integrierte Kanalstrukturen ist bislang jedoch aus fertigungstechnischen Gründen nur bedingt realisierbar.

Einen bedeutenden Ansatz stellen in diesem Zusammenhang die additiven Fertigungsverfahren dar, die auch als Verfahren zum Rapid Prototyping bekannt sind. Die Besonderheit dieser Verfahren ist die autonome Fertigung komplexer dreidimensionaler Objekte durch Fügen von Volumenelementen direkt auf der Basis eines 3D-CAD-Modells.

Das Hauptziel des Teilprojektes ist die Erweiterung der fertigungstechnischen Möglichkeiten zur Herstellung von Serienwerkzeugen für Anwendungen im Bereich der Blechumformung und der Kunststoffverarbeitung. Dies soll durch eine optimale Integration der Metallfolien–LOM-Technologie in die Verfahrensfolge zur Werkzeugherstellung erreicht werden. Teilziele sind die Qualifizierung und Weiterentwicklung der Technologie, sowie die Durchführung von Optimierungsmaßnahmen für die Anwendung im Werkzeugbau.

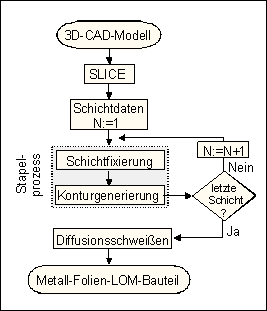

Die erste Stufe der Metallfolien-LOM-Technologie ist das Paketieren metallischer Folien über eine Kombination von Schichtfixierung und Konturgenerierung der jeweils aktuellen Schicht. Eine Übersicht über die komplette Prozesskette zeigt Abbildung 1. Ausgehend von einem 3D-CAD-Modell des zu fertigenden Bauteils laufen diese Teilprozesse iterativ in einem autonomen Anlagensystem ab.

Abbildung 1: Prozesskette der Metallfolien-LOM-Technologie, N entspricht der aktuellen Schichtnummer

Im Gegensatz zur Blech-LOM-Technologie erfolgt hier, bedingt durch die geringe Eigensteifigkeit der Metallfolie (typische Dicke: 0,1 mm), als erstes die Fixierung der Schicht, wodurch deren Position definiert wird. Die Fixierung der einzelnen Bauteilschichten wird durch punktuelles Laserstrahlschweißen über ein Raster mit möglichst großem „Gitterabstand“ realisiert; zur Gewährleistung eines kleinen Spaltabstandes zwischen den Folien befindet sich direkt am Bearbeitungskopf ein zum Laser- bzw. Prozessgasstrahl koaxialer Niederhalter.

Nach der Schichtfixierung erfolgt unmittelbar die Generierung der Schichtkontur. Ist die Abmessung des Bauteils in der aktuellen Schnittebene größer als die Vorgängerschicht, kann die Kontur durch Laserstrahlschneiden erzeugt werden. Bei Kontursprüngen oder in Baurichtung abnehmender Bauteilabmessung ist dieser Prozess durch Laserstrahlabtragen zu ersetzen. Durch geeignete Wahl der Prozessparameter wird die aktuelle Metallfolie getrennt, ohne die Vorgängerschicht signifikant zu beschädigen.

Der durch das Paketieren der Metallfolien entstandene „Grünling“ weist für die meisten Anwendungen – speziell im Hinblick auf Funktionsprototypen – jedoch keine ausreichende Stabilität und Festigkeit auf, da die einzelnen Schichten lediglich punktuell fixiert sind. In einem nachfolgenden Hochtemperaturprozess erfolgt deshalb als zweite Stufe der Metallfolien-LOM-Technologie das flächige Endfügen der paketierten Schichten durch die thermischen Fügeprozesse Diffusionsschweißen oder Hochtemperaturlöten mit z. B. Kupfer.

Beim Diffusionsschweißen wird das Folienpaket bei einer Temperatur von ca. 0,6-0,8° TS (TS: Schmelztemperatur des Folienmaterials) unter Flächenpressung im Bereich von 0,1-10 N/mm² stoffschlüssig gefügt. Zur Vermeidung der Bildung von Diffusionsbarrieren (z. B. Oxide) wird der Prozess unter Schutzatmosphäre (Vakuum, Stickstoff, Argon) durchgeführt. Ein Wasserstoffanteil in der Prozessatmosphäre (z. B. N2/H2, Ar/H2) wirkt sich stets positiv aus, da dieser eventuelle Oxidschichten reduziert.

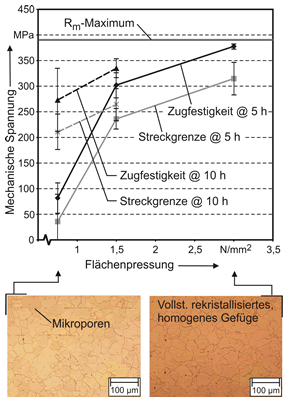

Das wichtigste Qualitätsmerkmal diffusionsverschweißter Folienpakete, also mittels Metallfolien- LOM gefertigter Bauteile, ist die resultierende Festigkeit. Ein wichtiger Parameter ist in diesem Zusammenhang die beaufschlagte Flächenpressung pw. Die Ergebnisse experimenteller Untersuchungen zum Einfluss der Flächenpressung am Beispiel des Werkstoffs DC01sind in Abbildung 2 dargestellt.

Abbildung2: Einfluss der Flächenpressung auf die resultierende Festigkeit beim Diffusionsschweißen von Paketen aus Stahlfolie (Werkstoff: DC01)

Die nach der irreversiblen Einebnung der Oberflächenrauigkeit bei einer geringen Flächenpressung von 0,75 N/mm2 verbleibenden Mikroporen, die im Schliffbild deutlich zu sehen sind, können über Volumendiffusion innerhalb eines Zeitrahmens von 5 Stunden bis 10 Stunden nicht vollständig geschlossen werden. An Stellen von Einschlüssen und Poren innerhalb eines Bauteils kommt es zu Spannungskonzentrationen (Kerbwirkung), die das Versagen des Bauteils im Belastungsfall signifikant beeinflussen.

Eine Erhöhung der Flächenpressung führt zu einer deutlichen Verbesserung der Festigkeitseigenschaften. Bei einer Flächenpressung von 3 N/mm2 werden bereits nach 5 h Haltezeit der Schweißtemperatur von tw=1100 °C Zugfestigkeiten von ca. 370 MPa erreicht. Dieser Wert liegt mit ca. 97 % im Vergleich mit Werkstoffkennwerten im geglühten Zustand sehr nahe am Maximum der maximal erreichbaren Zugfestigkeit. Das Schliffbild zeigt ein vollständig rekristallisiertes, homogenes Gefüge ohne Poreneinschlüsse. Die einzelnen Folienschichten sind nicht mehr getrennt aufzulösen.

Es ist weiterhin zu sehen, dass bei einer Flächenpressung von 1,5 N/mm2 die Verdopplung der Schweißzeit auf 10 h nicht ausreicht, um eine vollständige Verbindung zwischen den Folien zu erzielen. Die nach der Deformation der Rauigkeitsspitzen verbleibenden Poren sind also zu groß, um während der Prozesszeit über Volumendiffusion gefüllt werden zu können. Somit bleibt festzuhalten, dass beim Diffusionsschweißen paketierter Metallfolien die Flächenpressung der entscheidende Prozessparameter ist, um hochfeste, einschlussfreie Bauteile zu fertigen [4] .

Als wesentliche Herausforderung der Metallfolien- LOM- Technologie ist die Realisierung einer ausreichenden Flächenpressung bei komplexer Bauteilgeometrie zu sehen. Durch Zusatzmaterialien oder Stützstrukturen können die Stempelkräfte während des Endfügeprozesses übertragen werden, wodurch auch Hohlräume oder Hinterschnitte möglich sind. In diesem Bereich sind für die Zukunft die vorhandenen Konzepte weiter zu untersuchen und zu optimieren, so dass schließlich eine umfangreiche Geometrievielfalt für hochbelastbare Materialien möglich ist. Ein Beispiel eines bereits mit Metallfolien-LOM gefertigten Bauteils ist in Abbildung 3 dargestellt.

Die Branche des Werkzeug- und Formenbaus hat in Deutschland eine lange Tradition. Um im globalen Wettbewerb bestehen und von der gegenwärtigen Entwicklung profitieren zu können, ist für heimische Werkzeug- und Formenbauer eine umfassende Differenzierung vom Wettbewerb erforderlich. In technologischer Hinsicht kann dem internationalen Wettbewerb nur durch flexible Werkzeugsysteme begegnet werden. Derartige Systeme sollen möglichst aufwandsarm an sich verändernde Produktanforderungen angepasst werden können bzw. durch ihren modularen Aufbau eine reaktionsfähige Konfiguration der Fertigungsprozesse erlauben. Innovative Fertigungsverfahren sind in diesem Umfeld die Garanten für das Erfüllen der hohen Anforderungen an die Produktqualität.

Der Forschungsverbund flexible Werkzeugsysteme „ForWerkzeug“ ist ein Netzwerk von Forschungseinrichtungen der Universität Erlangen-Nürnberg, der Technischen Universität München und dem Bayerischen Laserzentrum mit der Zielsetzung, neue Technologie- und Maschinenkonzepte für den Werkzeug- und Formenbau zu entwickeln. Gefördert wird dieses Vorhaben von der Bayerischen Forschungsstiftung. Das Konsortium besteht aus interdisziplinären Projektteams aus der Wissenschaft und über 30 Unternehmen. Innerhalb des Förderzeitraums von drei Jahren sollen Technologien und Methoden erarbeitet werden, mit deren Hilfe qualitativ hochwertige Werkzeuge flexibel und wirtschaftlich hergestellt werden können. Die Inhalte untergliedern sich dabei in die Arbeitsgebiete „Konstruktion und Auslegung von Werkzeugen“, „Herstellung von Werkzeugen“ und „Integrierte Optimierung von Prozess und Bauteil“. Um die Vernetzung der einzelnen Teilprojekte zu fördern, wurden übergeordnete Themen definiert und in Arbeitskreisen bearbeitet, die für den Werkzeug- und Formenbau hohe Relevanz haben. Die im Arbeitskreis 3 „Rapid Technologien“ integrierten Teilprojekte („Auslegung und Herstellung formflexibler Werkzeuge“, „Entwicklung flexibler Werkzeuge zur Nacharbeit elektronischer Baugruppen“, „Optimierung des Indirekten-Metall-Lasersinterns zur schnellen Herstellung hochgenauer Formeinsätze für den Werkzeug- und Formenbau“, „Technologieintegration zur Herstellung von Serienwerkzeugen mittels Metallfolien-LOM“), werden durch eine Folge von Beiträgen näher beschrieben.

[1] Behne, T.: Feingefühl fürs Filigrane – Vollelektrische Spritzgießmaschinen überzeugen bei anspruchsvollen Applikationen. in: Mikroproduktion 2, 2004; S.14-15

[2] Müller, W.O.; Gassen, J.; Weinmann, H-H.: Auf dem besten Weg zur Topform- CAD/CAM- Software für die Mikrozerspanung. in: Mikroproduktion 2, 2004; S.16-19

[3] Schnerr, O.: Automatisierte Berechnung der Kühlzeit beim Spritzgießen – Minimale Zykluszeit, optimale Qualität. Formwerk 1, 2005,; S. 47-53

[4] Prechtl, M.: Automatisiertes Schichtverfahren für metallische Folien – System- und Prozesstechnik; Meisenbach Verlag Bamberg 2006

Dipl.-Ing. Stefan Seidel

Friedrich-Alexander-Universität Erlangen-Nürnberg

Bayerisches Laserzentrum Ggmbh (blz)

Konrad-Zuse-Straße 2-6

91052 Erlangen

Email:

s.seidel@blz.org

Web:

www.blz.org