Indirektes-Metall-Lasersintern (IMLS) – Durchgängige Simulationsmethode zur Optimierung der Maßhaltigkeit

Ein Beitrag aus dem Forschungsverbund ForWerkzeug 1

© 2007 Gregor Branner; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-12031

Zusammenfassung

Im Werkstoff thermisch induzierte chemische und physikalische Vorgänge bedingen während des Ofenprozesses beim IMLS-Verfahren ein instationäres plastisches Dehnungsverhalten, das die Form- und Maßgenauigkeit von Bauteilen negativ beeinflusst. Lineare oder funktionsbasierte Skalierungsfaktoren reichen bei komplexen Geometrieelementen nicht aus, um eine hohe Maßgenauigkeit aufgrund des transienten Verzugsverhaltens zu realisieren. Aus diesem Grund wird eine durchgängige Lösung auf Basis der Finite-Elemente-Methode (FEM) zur Berechnung des Strukturverhaltens vorgestellt. Die entwickelte numerische Prozesskette basiert auf der Ermittlung von Dilatometermessungen, die in reaktionskinetische Materialmodelle integriert und anschließend mit der Simulation gekoppelt werden. Dadurch kann das Verzugsverhalten in den Phasen Festphasensintern, Infiltration und Flüssigphasensintern während des Ofenprozesses mit hinreichender Genauigkeit berechnet werden.

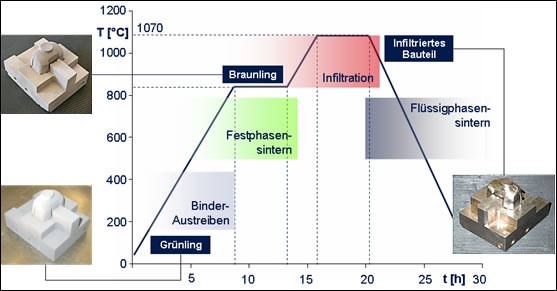

Generative, Metall verarbeitende Fertigungsverfahren, wie das Indirekte-Metall-Lasersintern (IMLS), zeichnen sich durch ein hohes Potenzial für die Realisierbarkeit komplexer und individueller Produkte aus. Durch den schichtweisen Aufbau von Bauteilen und Werkzeugen sind diese innovativen Verfahren durch Kosteneffizienz sowie kurze Herstellzeiten gekennzeichnet. Unmittelbare Einsatzfelder der Metall verarbeitenden, generativen Technologien existieren derzeit überwiegend im Werkzeug- und Formenbau [1] . In diesem Bereich werden bei konventioneller Fertigung aufgrund der notwendigen Maßgenauigkeit und der Vorgabe von Freiformflächen zeit- und kostenaufwändige Erodierverfahren erforderlich [2] . Das Indirekte-Metall-Lasersintern (IMLS) ist ein in zwei Prozessschritten schichtweise arbeitendes Verfahren. Im ersten Schritt, dem so genannten Selective Laser Sintering (SLS), wird ein mit Polymerbinder vermengtes metallisches Pulver (hier: LaserForm A6) mit Hilfe eines CO2-Lasers partiell zu einem Grünling verfestigt. Der nachfolgende Ofenprozess dient dazu, den Grünling, dessen strukturelle Stabilität anfangs durch den Polymerbinder determiniert ist, während einer Wärmebehandlung zu versintern [3] . Dazu wird ein definiertes Temperaturprofil durchlaufen, das die Prozessphasen Binderaustreiben, Festphasensintern, Infiltration und Flüssigphasensintern steuert [4, 5] (siehe Abbildung 1).

Abbildung 1: Temperaturprofil und Prozessphasen des Ofenzyklus beim IMLS

Die thermisch induzierten physikalischen Vorgänge während des Ofenprozesses bedingen jedoch ein instationäres Dehnungsverhalten des Sinterwerkstoffs, das die Form- und Maßgenauigkeit der hergestellten Werkzeuge negativ beeinflusst. Beispielhaft sind Schrumpf- und Schwellprozesse aufgrund partieller Versinterungen von Metallpartikeln oder die Infiltration mit Bronze zur Realisierung eines nahezu vollständig dichten Gefüges zu nennen [6] . Weiterhin wirkt sich die durch metallurgische Phasenwechsel hervorgerufene Umwandlungsplastizität negativ auf die erzielbare Maßgenauigkeit von Werkzeugen aus. Zur Kompensation der beschriebenen Effekte können bereits während des SLS-Prozesses geometrische Modifikationen der Bauteilgeometrie durch lineare Skalierungsfaktoren durchgeführt werden. Existieren komplexe Geometriebestandteile, so unterliegen diese während der Wärmebehandlung einem transienten Temperaturfeld, das zu nicht linearen Verzügen führt.

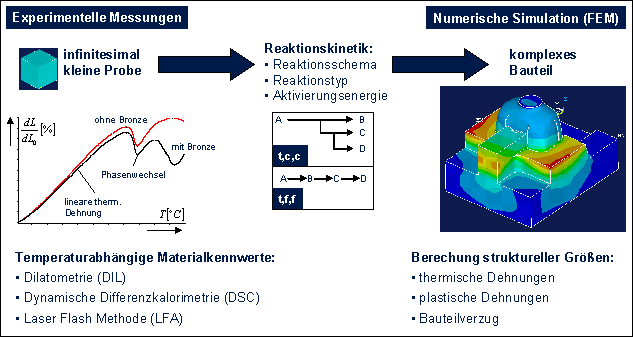

Zielsetzung dieses Forschungsvorhabens ist es, ein numerisches Simulationsmodell auf Basis der Finite-Elemente-Methode (FEM) zu entwickeln, das zur Berechnung des Verzugsverhaltens während des Ofenprozesses eingesetzt werden kann. Die Simulationsergebnisse sollen dazu genutzt werden, die berechneten Verzugswerte mit Hilfe einer Datenschnittstelle geometrieabhängig in einzelnen Koordinatenrichtungen vorzuhalten, sodass nach Beendigung des Fertigungsprozesses maßgenaue Formeinsätze, beispielsweise für das Spritzgießen, vorliegen. Um nichtlineare physikalische Prozesse im Werkstoff während des Herstellungsprozesse hinreichend genau in den zu entwickelnden numerischen Modellen abbilden zu können, sollen experimentell ermittelte, temperaturabhängige dilatometrische Kennwerte (DIL) zugrunde gelegt werden, die das thermische Dehnungsverhalten des Werkstoffs für definierte Heizraten beschreiben. Durch die Festlegung entsprechender Reaktionsschemata können unterschiedliche Transformationen temperaturabhängig abgebildet werden. Eine Datenschnittstelle zur Simulationssoftware ermöglicht anschließend das Einlesen der Materialmodelle (siehe Abbildung 2).

Abbildung 2: Integration von Materialmodellen in der Simulation des IMLS

In Abhängigkeit von den auftretenden, zeitlich variierenden Temperaturgradienten in einzelnen Strukturbereichen ist es durch die FEM möglich, spezifische Volumendehnungen zu berechnen, die in Summe das vollständige Verzugsverhalten der hergestellten Werkzeugformeinsätze beschreiben. Um speziell die Anforderungen von KMU im Hinblick auf die Bedienbarkeit des Simulationssystems zu erfüllen, ist eine hohe Benutzerfreundlichkeit essenziell. Das Werkzeug soll so konzipiert werden, dass sich der Anwender singulär auf die Eingabe von Temperaturprofilen für den Ofenprozess sowie auf die Definition von Materialkennwerten für einzelne Prozessphasen fokussieren kann, ohne Expertenkenntnisse der Reaktionskinetik oder der FEM besitzen zu müssen.

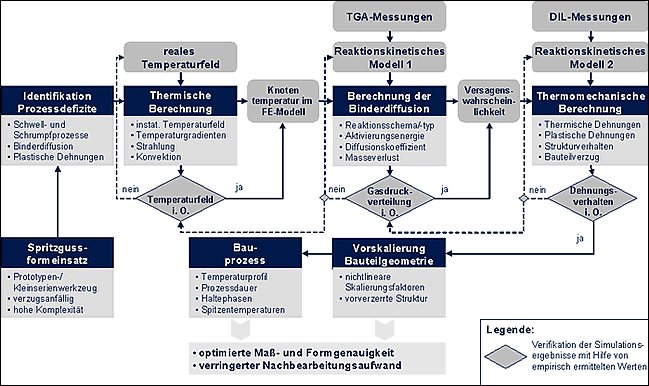

Das IMLS-Verfahren besitzt gegenwärtig Defizite in Bezug auf die Entstehung von nicht linearem Bauteilverzug, die durch einzelne Prozessphasen der Wärmebehandlung, wie Festphasensintern (Schrumpfprozesse) oder Infiltration (Schwellprozesse), bedingt sind [7] . Deshalb wurde eine Simulationsmethodik entwickelt, die auf Basis empirisch ermittelter Materialkennwerte zur Vorhersage des thermomechanischen Verhaltens eingesetzt werden kann. Die Zielsetzung besteht darin, das Verzugsverhalten für variierende Heizraten geometrieabhängig vorherzusagen und ein optimiertes Temperaturprofil zu entwickeln oder die Bauteilgeometrie vorzuskalieren. Abbildung 3 veranschaulicht die Struktur der entwickelten Simulationsmethodik zur Optimierung des IMLS.

Abbildung 3: Struktur der Simulationsmethodik zur Optimierung des IMLS

Ausgehend von der Analyse der Prozessdefizite werden einzelne Simulationsmodule, wie die thermische oder thermomechanische Berechnung, iterativ durchlaufen. In der thermischen Berechnung wird die Wärme über Strahlung und Konvektion in das Bauteil eingebracht. Die Wärmeübergangszahlen wurden so kalibriert, dass ein hoher Übereinstimmungsgrad zwischen Realität und Simulation realisiert werden konnte. Auf Basis der berechneten Knotentemperaturen kann sowohl die numerische Simulation der Binderdiffusion als auch die Ermittlung des Bauteilverzugs erfolgen. Für die Optimierung der Maßgenauigkeit von flexiblen Werkzeugsystemen ist die Berechnung des Verzugsverhaltens von übergeordneter Bedeutung. Aus diesem Grund fokussieren sich die Arbeiten derzeit auf die Entwicklung eines thermomechanischen Simulationswerkzeugs. Hierzu werden reaktionskinetische Materialmodelle eingesetzt, die das temperaturabhängige Dehnungsverhalten des Sinterwerkstoffs für unterschiedliche Heiz- und Abkühlraten integral beschreiben. Durch den Einsatz der FEM kann das geometrieabhängige Verzugsverhalten auf Basis vorgegebener Temperaturprofile für den Ofenprozess ermittelt werden. Der berechnete Bauteilverzug wird anschließend zur Vorskalierung der Bauteilgeometrie und zur Generierung verzugsfreier Bauteile genutzt.

Als Basis für die Ableitung reaktionskinetischer Materialmodelle und die anschließende Berechnung des Verzugsverhaltens dienen experimentelle Dilatometeruntersuchungen. Die Messwerte für die Heizraten 1 K/min, 5 K/min und 10 K/min wurden mit Hilfe der Software Netzsch Thermokinetics eingelesen. Um den vollständigen Ofenprozess auf Grundlage der Dilatometrie numerisch zu beschreiben, konnten analog dazu entsprechende Messwerte der Abkühlkurven berücksichtigt werden. Weiterhin erfolgte eine Reduzierung der Kennwerte um die lineare thermische Dehnung, da durch die Formalkinetik nur physikalische Zusammenhänge beschrieben werden können, die auf der exponentiellen Arrhenius-Gleichung basieren. Mit Hilfe nichtlinearer Regression und der Vorgabe eines zweistufigen Reaktionsschemas konnte eine hinreichend genaue Übereinstimmung zwischen Messwerten und mathematisch berechnetem Materialmodell gefunden werden. Die reduzierten Dilatometerkurven zeigen bis zur Temperatur 600 °C einen linearen Verlauf. Im Anschluss daran ist ein unterschiedliches Schrumpfungsverhalten in Abhängigkeit von der Heizrate erkennbar. Das Temperaturintervall von 695 °C bis 800 °C ist geprägt durch die metallurgische Ferrit-Austenitumwandlung, wohingegen ab 800°C erste Sinter- und Infiltrationsprozesse einsetzen.

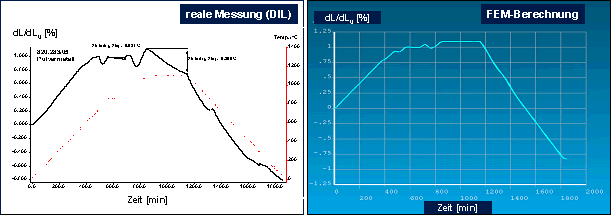

Das Materialmodell, das durch den Logarithmus des Präexponentialfaktors und die Aktivierungsenergie einzelner Stufen beschrieben wird, kann durch eine entsprechende Programmierung in der FE-Software ANSYS ausgelesen werden. Dadurch ist gewährleistet, dass ausgehend von empirisch ermittelten Messkurven für definierte Heizraten beliebige Temperaturgradienten für den Ofenprozess interpoliert werden können. Mit Hilfe eines implementierten Algorithmus werden zunächst die Zeitschritte der Temperaturberechnung bestimmt und in einem array mit entsprechenden Knotentemperaturen gespeichert [8] . Die daraus implizit resultierenden Temperaturgradienten werden eingesetzt, um den Umsatzgrad, d. h. das zeitliche Dehnungsinkrement, elementspezifisch zu ermitteln. Eine integrale Betrachtung einzelner Inkremente liefert schließlich einen spezifischen array der Gesamtdehnung für jedes Element, der in der anschließenden Strukturberechnung zusammen mit der linearen thermischen Dehnung aufgebracht werden kann. Dadurch ist es möglich, den Bauteilverzug geometrieabhängig zu berechnen. Abbildung 4 zeigt die Verifikation der numerisch berechneten Dehnung mit einer Dilatometermessung des gesamten Ofenprozesses.

Abbildung 4: Vergleich der experimentell ermittelten Dehnung (DIL) und der numerisch berechneten Dehnung für ein Element

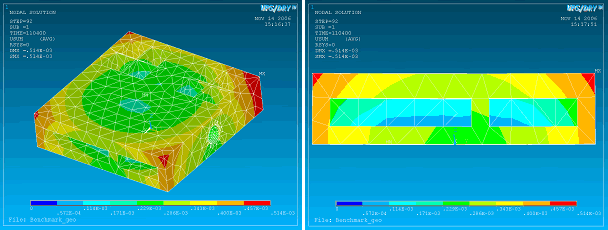

Die Ergebnisse der Kinetik-Programmierung zeigen einen hohen Übereinstimmungsgrad mit den empirisch ermittelten Werten. Einzelne Prozessphasen, wie beispielsweise die Infiltration, können durch die Methodik exakt abgebildet werden. Weiterhin zeigen beide Kurvenverläufe eine maximale Schrumpfung von etwa 0,8 % für den betrachteten Werkstoff. Um Aussagen über das Strukturverhalten während des Ofenprozesses treffen zu können, wurde der Dehnungsvektor, der sich aus einem linearen, thermischen Anteil und einem plastischen Anteil aufgrund der Dilatometrie zusammensetzt, auf Geometriebereiche unterschiedlichen Komplexitätsgrads aufgebracht. Als Randbedingung wurde eine Einspannung an der Unterseite des Bauteils gewählt. Die Ergebnisse zeigen einen Volumenschrumpf, d. h. ein Aufbiegen der Struktur in den Randzonen, von maximal 0,51 mm bei einer Bauteilkantenlänge von 80 mm unmittelbar nach Beendigung des Ofenprozesses (Abbildung 5).

Mit Hilfe der vorgestellten Simulationsmethodik ist es möglich, den vollständigen Ofenprozess auf Basis dilatometrischer Messungen realitätsnah zu beschreiben, um Erkenntnisse über das resultierende Verzugsverhalten treffen zu können. Demzufolge sind keine speziellen Prozessmodelle für einzelne Phasen der Wärmebehandlung, wie Festphasensintern, Flüssigphasensintern oder Infiltration mehr erforderlich.

Abbildung 5: Berechnung des Bauteilverzugs auf Basis der Dilatometrie

Aufgrund sinkender Stückzahlen kundenindividueller und damit stark diversifizierter Produkte ist die konventionelle, abtragende Fertigung von Werkzeugen nicht mehr wirtschaftlich. Insbesondere zeit- und kostenaufwändige Erodierverfahren rechtfertigen den Einsatz für Prototypen- und Kleinserien nicht. Generative Fertigungsverfahren besitzen dagegen aufgrund der schichtweisen Verfestigung des Pulvermaterials und der damit verbunden Formflexibilität hohe Relevanz für den Werkzeug- und Formenbau. Zusätzlich ist eine starke Verkürzung der notwendigen Fertigungsdauer realisierbar. Gegenwärtig existieren für Metall verarbeitende, generative Fertigungsverfahren jedoch noch Defizite hinsichtlich Strukturversagen und Maßhaltigkeit, die sich restriktiv auf eine schnelle Verbreitung der Verfahren auswirken.

Die numerische Simulation mit Hilfe der Finite-Elemente-Methode (FEM) bietet eine effiziente Möglichkeit zur Optimierung des Indirekten-Metall-Lasersinterns. Durch die Erweiterung der FEM um reaktionskinetische Materialmodelle können DIL- und TGA-Messungen zur realitätsnahen Beschreibung werkstofftechnischer Mechanismen in der numerischen Berechnung berücksichtigt werden. Dadurch ist es möglich, sowohl den Bauteilverzug, als auch versagenskritische Strukturbereiche bereits vor dem Herstellungsprozess zu ermitteln, ohne eine explizite Kenntnis über einzelne Bestandteile der eingesetzten Pulversysteme zu besitzen. Auf Basis der Simulationsergebnisse können unterschiedliche Strategien erarbeitet werden, um die Prozess- und damit die Werkzeugqualität zu steigern. Beispielhaft ist eine Vorskalierung des Bauteilverzugs oder eine Anpassung des Temperaturprofils während der Wärmebehandlung im Ofenprozess möglich.

Durch die Kopplung reaktionskinetischer Materialmodelle mit der FEM können das Schrumpf- und Schwellverhalten des Werkstoffs, das zu nichtlinearen Bauteilverzügen führt, nahezu vollständig vorhergesagt werden. Speziell in der Phase des Binderaustreibens kommt es jedoch zu einem Erweichen der Struktur, das nicht durch die DIL abgebildet werden kann. Daraus resultiert eine signifikante Deformation von Bauteilen aufgrund des Eigengewichts. Insbesondere Bereiche, die horizontale Überhänge aufweisen, erfahren erhebliche Bauteilverzüge. Um eine ganzheitliche Optimierung des IMLS in Bezug auf die Form- und Maßgenauigkeit zu realisieren, ist die Betrachtung dieses Schwerkrafteinflusses in die Simulationsmethodik zu integrieren. Folglich ist eine gekoppelte Berechnung zu implementieren. Zunächst ist dabei der Schwerkrafteinfluss in der Prozessphase des Binderaustreibens zu berechnen. Die Ergebnisse sollen in der Folge als Eingangsgrößen für das thermomechanische Verhalten während der Phasen Festphasensintern, Infiltration und Flüssigphasensintern verwendet werden. Dadurch ist gewährleistet, dass alle Einflussfaktoren auf den Bauteilverzug in der numerischen Simulation Berücksichtigung finden.

Ein weiterer Aspekt, der im weiteren Projektverlauf untersucht werden soll, ist die Vorhersage der Wechselwirkung von Bauteilen mit dem umgebenden Aluminiumoxidpulver im Ofenprozess. In Bezug auf den Einfluss des Aluminiumoxidpulvers beim IMLS existieren bislang keine Untersuchungen. Diese Wechselwirkungen sollen mit Hilfe der numerischen Simulation aufgezeigt werden. Dazu wird das umgebende Pulver durch das aus der Bodenmechanik bekannte Drucker-Prager-Materialmodell, das als Eingabegrößen den Grenzwinkel der inneren Reibung und die Kohäsion besitzt, modelliert werden. Die benötigten Kennwerte für das eingesetzte Pulver konnten bereits durch erste Versuche ermittelt werden.

Die Branche des Werkzeug- und Formenbaus hat in Deutschland eine lange Tradition. Um im globalen Wettbewerb bestehen und von der gegenwärtigen Entwicklung profitieren zu können, ist für heimische Werkzeug- und Formenbauer eine umfassende Differenzierung vom Wettbewerb erforderlich. In technologischer Hinsicht kann dem internationalen Wettbewerb nur durch flexible Werkzeugsysteme begegnet werden. Derartige Systeme sollen möglichst aufwandsarm an sich verändernde Produktanforderungen angepasst werden können bzw. durch ihren modularen Aufbau eine reaktionsfähige Konfiguration der Fertigungsprozesse erlauben. Innovative Fertigungsverfahren sind in diesem Umfeld die Garanten für das Erfüllen der hohen Anforderungen an die Produktqualität.

Der Forschungsverbund flexible Werkzeugsysteme „ForWerkzeug“ ist ein Netzwerk von Forschungseinrichtungen der Universität Erlangen-Nürnberg, der Technischen Universität München und dem Bayerischen Laserzentrum mit der Zielsetzung, neue Technologie- und Maschinenkonzepte für den Werkzeug- und Formenbau zu entwickeln. Gefördert wird dieses Vorhaben von der Bayerischen Forschungsstiftung. Das Konsortium besteht aus interdisziplinären Projektteams aus der Wissenschaft und über 30 Unternehmen. Innerhalb des Förderzeitraums von drei Jahren sollen Technologien und Methoden erarbeitet werden, mit deren Hilfe qualitativ hochwertige Werkzeuge flexibel und wirtschaftlich hergestellt werden können. Die Inhalte untergliedern sich dabei in die Arbeitsgebiete „Konstruktion und Auslegung von Werkzeugen“, „Herstellung von Werkzeugen“ und „Integrierte Optimierung von Prozess und Bauteil“. Um die Vernetzung der einzelnen Teilprojekte zu fördern, wurden übergeordnete Themen definiert und in Arbeitskreisen bearbeitet, die für den Werkzeug- und Formenbau hohe Relevanz haben. Die im Arbeitskreis 3 „Rapid Technologien“ integrierten Teilprojekte („Auslegung und Herstellung formflexibler Werkzeuge“, „Entwicklung flexibler Werkzeuge zur Nacharbeit elektronischer Baugruppen“, „Optimierung des Indirekten-Metall-Lasersinterns zur schnellen Herstellung hochgenauer Formeinsätze für den Werkzeug- und Formenbau“, „Technologieintegration zur Herstellung von Serienwerkzeugen mittels Metallfolien-LOM“), werden durch eine Folge von Beiträgen näher beschrieben.

[1] Zäh, M. F.; Branner, G.; Hagemann, F.: Einführung in generative Fertigungsverfahren und deren Anwendungsfelder. In: Rapid Manufacturing, Heutige Trends - Zukünftige Anwendungsfelder, Augsburg. München: Herbert Utz Verlag 2006, S. 1-3 - 1-37 (iwb Seminarberichte 81).

[2] Zäh, M. F. (Hrsg.); Sigl, M.; Seefried, M.; Hagemann, F.; Kahnert, M.; Müller, A.; Meindl. M.: Wirtschaftliche Fertigung mit Rapid-Technologien. München: Carl Hanser 2006.

[3] Gebhardt, A.: Rapid Prototyping – Werkzeuge für die schnelle Produktentstehung. 2. Auflage. München: Hanser Verlag 2000.

[4] Meindl, M.: Beitrag zur Entwicklung generativer Fertigungsverfahren für das Rapid Manufacturing. Dissertation: Technische Universität München 2004.

[5] Seefried, M.: Simulation des Prozessschrittes der Wärmebehandlung beim Indirekten-Metall-Lasersintern. Dissertation: Technische Universität München 2005.

[6] Seefried, M.; Zäh, M. F.: Investigation of the Oven Process in Indirect Metal Laser Sintering. In: Bourell, D. L.; Beaman, J. J.; Crawford, R. H.; Marcus, H. L.; Wood, K. L. (Hrsg.): Solid Freeform Fabrication Proceedings 2004, Austin. Boston (Massachusetts, USA): Kluwer Academic Publisher 2004, S. 624-635.

[7] Kruth, J. P.; Merceclis, P.; Froyen, L.; Rombouts, M.: Binding Mechanisms in Seletive Laser Sintering and Selective Laser Melting. Rapid Prototyping Journal 11 (2005) 1.

[8] Zäh, M. F.; Branner, G.; Hagemann, F.; Lutzmann, S.: Entwicklungstrends im Bereich Rapid Manufacturing. 3D-Erfahrungsforum Werkzeug- und Formenbau, Berlin (2006), S. 263-276.

Dipl.-Ing. Gregor Branner

Technische Universität München

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb), Anwenderzentrum Augsburg

Beim Glaspalast 5

86153 Augsburg

Tel.: 0821 56883-43

Email:

gregor.branner@iwb.tum.de

Web:

www.iwb.tum.de