Einsatzpotenziale von Rapid-Technologien bei der Reparatur von elektronischen Bauelementen auf Folienschaltungen

Ein Beitrag aus dem Forschungsverbund ForWerkzeug 1

© 2007 Claudius Schimpf; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-12053

Zusammenfassung

Für bisher bekannte Anwendungen ist die Realisierung von konturnahen Kühlkanälen in Werkzeugformen mit Hilfe von generativen Verfahren eine wichtige Aufgabenstellung. Dieser Aspekt wird in diesem Artikel aufgegriffen, mit dem Ziel ein Kanalsystem für eine definierte Erwärmung und Abkühlung eines Funktionsbauteils zu verwirklichen. Das Rapid-Tooling Verfahren Metallfolien-LOM erfüllt in besonderen Maß die Kriterien für die Herstellung einer geeigneten Handhabungseinrichtung für die Reparatur von elektronischen Komponenten auf Folienschaltungen.

Die zunehmende Komplexität elektronischer Baugruppen bei gleichzeitiger Miniaturisierung der Produkte führt immer häufiger zu Integrationsproblemen. Die Flexibilität von Folienschaltungen und die signifikante Einsparung von Bauraum und Gewicht eröffnen neue Potenziale für den Einsatz der Folientechnologie. Mit dem Aufbau von geeigneten Produktionslinien für derartige Schaltungen [1] ergibt sich die Notwendigkeit einer prozesssicheren Reparatur von einzelnen Bauelementen. Bisherige teil- und vollautomatisierte Anlagen sind auf die Handhabung starrer Baugruppenträger ausgelegt. Die Aufgabenstellung besteht darin, dass nach der Herstellung der kompletten Baugruppe ein einzelnes Bauelement, als defekt oder nicht vollständig kontaktiert identifiziert, ausgelötet und anschließend eine funktionsfähige Komponente wieder eingelötet wird. Bei der Realisierung eines integrierten Systems für die Nacharbeit von Folienschaltungen bietet sich die Möglichkeit ein ganz neues innovatives Konzept zu realisieren, das die drei wesentlichen funktionellen Anforderungen in einer Handhabungsvorrichtung integriert: Neben der vollflächigen Fixierungen der Folie während der Lötprozesse soll eine gezielte Vorwärmung des gesamten Schaltungsträgers erfolgen, die die Problematik von mechanische Spannungen aufgrund der unterschiedlichen Ausdehnungsfaktoren der unterschiedlichen Materialien verringert. Zusätzlich soll das Lot an dem zu reparierenden Bauelement aufgeschmolzen werden. Hierfür sind bei der Verwendung von üblichen bleifreien Lotlegierungen Temperaturen von über 221 °C notwendig (Zinn-Silber-Kupfer Legierung). Für die Umsetzung einer geeigneten Vorrichtung ist die Erzeugung von komplexen Hohlraumstrukturen Voraussetzung, so dass sich hier der Einsatz von generativen Herstellungsverfahren anbietet. Eine wesentliche Randbedingung für die Auswahl einer geeigneten Rapid-Technologie ist die Temperaturbeständigkeit des aufzubauenden Funktionsbauteils. Die Handhabungsvorrichtung soll Dauergebrauchstemperaturen von mindestens 250 °C bestehen. Somit ist eine Betrachtung von metallischen RT-Verfahren unabdingbar.

Ein Ziel innerhalb des Projekts „Entwicklung flexibler Werkzeuge zur Nacharbeit elektronischer Baugruppen“ im Rahmen des Forschungsverbunds ForWerkzeug ist es, den Einsatz von Rapid-Technologien bei der Handhabung von Folienschaltungen zu etablieren. Hierfür müssen die zuvor genannten Anforderungen aus der Sicht der Nacharbeit von Bauelementen so in ein Modell umgesetzt werden, dass eine weitere Betrachtung für die Nutzung der Potenziale von generativen Herstellungsverfahren ermöglicht wird. Innerhalb dieses Projekts soll exemplarisch eine komplexe Bauelementgeometrie auf einem Folienschaltungsträger betrachtet werden, wie es bei einem Ball-Grid-Array (BGA), mit flächig verteilten Anschlussstrukturen an der Unterseite, gegeben ist (Abbildung 1, links). Voraussetzung für eine Auswahl und Bewertung möglicher Rapid-Verfahren ist die Erstellung eines anschaulichen CAD-Modells, wie in Abbildung 1 rechts gezeigt. Während des Nacharbeitsprozess soll die Folienschaltung planer auf das Funktionsbauteil fixiert werden.

Abbildung1: Folienschaltung und CAD-Modell (oben: geschlossen, unten ohne Abschlussebene) der geplanten Handhabungseinrichtung

Für die Handhabungseinrichtung bedeutet dies, dass zwei unabhängige Kanalsysteme integriert werden müssen. Die Fixierung des biegeschlaffen Schaltungsträgers soll mit einer Ansaugung erfolgen, die mit Hilfe von vertikalen Bohrungen realisiert werden kann. Für eine definierte Erwärmung und Abkühlung des Schaltungsträgers, die im Idealfall auch ein räumlich eng definiertes Aufschmelzen der Lotverbindungen ermöglichen soll, ist ein oberflächennahes Kanalsystem erforderlich. Die Umsetzung soll mit horizontalen Hohlraumstrukturen erfolgen, die eine definierte Temperaturverteilung an der Oberfläche des Werkstücks ermöglicht. Die für das Projekt angestrebte Lösung ist eng verwandt mit der im Werkzeugformenbau bekannten Aufgabenstellung der Realisierung von konturnahen Kühlkanälen. Die im Vordergrund stehende Erwärmung stellt bei einem Einsatz von metallischen Verfahren keinen wesentlichen Unterschied in der Herstellung des Funktionsbauteils dar, lediglich soll hier zunächst Luft anstatt eines liquiden Mediums zur Wärmeübertragung eingesetzt werden.

Eine Betrachtung der Potenziale für den Einsatz von generativen Herstellverfahren soll eine vergleichende Bewertung mit einer konventionellen Lösung enthalten. Für eine optimierte Gestaltung ist auch eine geeignete Kombination von Rapid-Technologien und konventionellen Herstellungsverfahren in Erwägung zu ziehen.

Im ersten Schritt wurden die funktionalen Anforderungen an die zu verwirklichende Handhabungsvorrichtung in ein CAD-Modell einer möglichen Lösung umgesetzt. Vorrangig ist dabei das Kanalsystem für die Erwärmung und die Kühlung auszulegen. Für eine möglichst effiziente Steuerung und Regelung der auf die Folienschaltung wirkenden Oberflächentemperatur ist eine konturnahe Umsetzung eines im Wesentlichen horizontal verlaufenden Kanalsystems notwendig. Die Zugänge für die Ansaugung und die Temperierung wurden auf die Unterseite gelegt, so dass für die Platzierung und Fixierung der Folienschaltung keine Einschränkungen gegeben sind. Unter der Annahme, dass das zu reparierende Bauelement mittig auf der Vorrichtung platziert werden kann, wurden bereits bei der Erstellung des CAD-Modells die Anforderungen der Vorwärmung und der lokalen Erhitzung über den Schmelzpunkt der Lotlegierung mittels einer zentralen Wärmezufuhr kombiniert. Bei der Verwendung von bleifreien Logierungen werden im Nacharbeitprozess Temperaturen von über 230 °C für ca. 60 Sekunden erforderlich. Vorteilhaft wirkt sich der Aufbau eines metallischen Werkstücks aufgrund der zuvor genannten notwendigen Dauergebrauchstemperaturen aus, da die hohe Wärmeleitfähigkeit von Metallen eine schnelle und gezielte Temperaturverteilung auf der Oberfläche erwarten lässt. Eine für den Prozess optimale Wärmeverteilung sieht so aus, dass die Temperatur an der Position des nachzuarbeitenden Bauelements über dem Schmelzpunkt der Lotlegierung liegt und im Umfeld darunter.

Parallel zu der Analyse und Modellierung der prozesstechnischen Anforderungen wurden verschiedenen Rapid-Verfahren in Hinblick auf die zuvor erarbeiteten funktionellen Randbedingungen systematisch miteinander verglichen und bewertet. Bei der Bearbeitung dieses Arbeitsschrittes war die Zusammenarbeit in dem Arbeitkreis Rapid-Technologien innerhalb des Forschungsverbunds von besonderer Bedeutung, da hier Anwender von neuen Anwendungsfeldern ohne Hintergrund von generativen Herstellungsverfahren mit Experten der Rapidtechnologien gemeinsame Lösungen erarbeiteten. Aufgrund der prozessbedingten Temperaturbelastungen erfolgte eine Beschränkung auf metallische Herstellverfahren. Für die vergleichende Bewertung wurden insgesamt vier Verfahren untersucht: Laserformen (LF), direktes und indirektes Metalllasersintern (DMLS, IMLS) sowie Metallfolien LOM (MF-LOM). Die Verfahren weisen unterschiedliche Stärken und Schwächen auf, die im Rahmen des Projekts anhand des zuvor aufgestellten CAD-Modells evaluiert werden ( [2 , 3] , ohne MF-LOM).

Für das Funktionsbauteil wurden zunächst vier Kriterien ausgewählt. Von besonderer Bedeutung ist die Realisierung von horizontalen Kanälen für eine definierte Temperierung. Dabei müssen im Herstellungsprozess Überhänge erzeugt werden, die prozesstechnisch mit den Verfahren LF und DMLS lediglich in Grenzen zu erzeugen sind. Bei Metallfolien-LOM sind derartige Strukturen wesentlich besser zu generieren, insbesondere wenn die Kanäle ein geringes Verhältnis von Breite zu Höhe aufweisen. Für vertikale Bohrungen mit kleinen Durchmessern können die Verfahren LF und DMLS im Gegensatz zu IMLS deutlich besser abschneiden, aber auch hier sind für MF-LOM gleichwertige Ergebnisse zu erwarten. Weiterhin ist eine planare Oberflächenstruktur für eine sichere Fixierung der Folienschaltung für eine definierte Temperaturprofilierung unabdingbar. Auch hier ist MF-LOM verfahrensbedingt vorzuziehen, ein möglicher Verzug an den Rändern des Bauteils ist in geringem Maß tolerierbar. Andererseits kann die Oberfläche im Anschluss an die Herstellung nachbearbeitet werden. Die Dichtigkeit der Kanalstrukturen ist bei dem IMLS-Verfahren geringer zu bewerten als bei den anderen Verfahren. Eine Zusammenfassung der genannten Kriterien ist in Tabelle1 zu finden. Für den geplanten Aufbau sind weitere Kriterien, die für andere Anwendungen wichtig sind, wie beispielsweise Festigkeit des Werkstücks, Herstellzeit oder freistehende Strukturen, von untergeordneter Bedeutung.

|

Kriterium |

Anforderung |

LF |

DMLS |

IMLS |

MF-LOM |

|

Horizontale Kanäle |

Oberflächennahe Temperierung |

- |

- |

o |

+ |

|

Vertikale Bohrungen ≤ 1 mm |

Ansaugung der Folie |

+ |

+ |

o |

+ |

|

Planarität der Oberfläche (ohne Nachbearbetiung) |

Ebene Fixierung der Folie während thermischer Belastung |

o |

o |

+ |

++ |

|

Dichtigkeit der Kanalstrukturen |

Minimierung der Ansaugleistung und Wärmeverluste |

+ |

+ |

o |

+ |

Tabelle 1: Kriterien für die Auswahl eines Rapid-Verfahrens

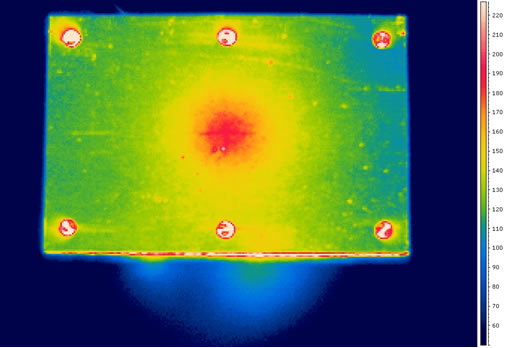

Vor dem Aufbau eines Funktionsbauteils mit einem generativen Verfahren wurden zunächst die beiden Aspekte Ansaugung und Temperierung anhand von einfachen Musteraufbauten geprüft. Mit einer Unterdruckpumpe konnte eine Fixierung erreicht werden, wichtig dabei war der Einsatz von temperaturbeständigen Anschlüssen, da diese mit deutlich über 150 °C belastet werden. Für die Temperierung wurde ein Aufbau aus Aluminiumplatten mit gefrästen Strukturen, in Anlehnung an das CAD-Modell aus Abbildung 1, hergestellt. Anhand einer Thermographieaufnahme (Abbildung 2) wurde der Temperaturverlauf auf der Oberfläche ermittelt.

Im Zentrum der Vorrichtung wurden ca. 185 °C erreicht, was für den Nacharbeitsprozess nicht ausreichen würde. Der ermittelte Temperaturgradient von 10 K/cm an der Oberfläche ist für die geplante Anwendung eine sehr gute Basis für weitere Untersuchungen. Die notwendige Maximaltemperatur von ca. 230 °C konnte mit diesem Aufbau aufgrund der hohen Wärmeleitfähigkeit des verwendeten Aluminiums nicht erreicht werden. Die Strukturierung der Kanäle zeigte hier keine Wirkung, da diese zu weit unter der Oberfläche angeordnet sind. Günstigere Verhältnisse sind mit einer komplexeren Strukturierung in der Handhabungseinrichtung zu erwarten. Weiterhin können mit einer deutlichen Verringerung der Dicke der oberen Abdeckung höhere Temperaturen erreicht werden, wie es verfahrensbedingt bei dem Einsatz von Metallfolien-LOM möglich ist.

Für bisher bekannte Anwendungen ist die Realisierung von konturnahen Kühlkanälen in Werkzeugformen mit Hilfe von generativen Verfahren eine wichtige Aufgabenstellung. Dieser Aspekt wird in diesem Projekt aufgegriffen, mit dem Ziel ein Kanalsystem für eine definierte Erwärmung und Abkühlung des Funktionbauteils zu verwirklichen. Das RT-Verfahren Metallfolien-LOM erfüllt in besonderem Maß die Kriterien für die Herstellung der Handhabungseinrichtung zur Nacharbeit von Folienschaltungen. Insbesondere der flächige Schichtaufbau aus einzelnen Metallfolien verspricht hier das höchste Potenzial für eine erfolgreiche Umsetzung in ein integriertes System. Die notwendige Anlagentechnik steht bei dem Forschungspartner Bayerisches Laserzentrum (BLZ) innerhalb des Forschungsverbunds ForWerkzeug zu Verfügung.

Nachdem bereits in enger Kooperation von BLZ und FAPS erste Anschauungsmuster hergestellt wurden, soll die Zusammenarbeit weiter ausgebaut werden. Das Ziel im nächsten Schritt ist die Herstellung einer kompletten Handhabungsvorrichtung mit Hilfe des Verfahrens Metallfolien-LOM. Parallel hierzu wird eine entsprechende Vorrichtung, soweit als möglich, mit konventionellen Verfahren aufgebaut. Beide Systeme sollen einer ausführlichen vergleichenden Qualifizierung unterzogen werden. Mit Hilfe einer Integration von geeigneten Temperatursensoren wird ein Regelkreis für eine definierte Verteilung der Oberflächentemperatur realisiert. Dieses Projekt wird insbesondere durch die interdisziplinäre Zusammenarbeit im Forschungsverbund ForWerkzeug getragen und bietet die Möglichkeit, das enorme Potenzial von generativen Herstellverfahren für neue Anwendungsfelder zu erschließen.

Die Branche des Werkzeug- und Formenbaus hat in Deutschland eine lange Tradition. Um im globalen Wettbewerb bestehen und von der gegenwärtigen Entwicklung profitieren zu können, ist für heimische Werkzeug- und Formenbauer eine umfassende Differenzierung vom Wettbewerb erforderlich. In technologischer Hinsicht kann dem internationalen Wettbewerb nur durch flexible Werkzeugsysteme begegnet werden. Derartige Systeme sollen möglichst aufwandsarm an sich verändernde Produktanforderungen angepasst werden können bzw. durch ihren modularen Aufbau eine reaktionsfähige Konfiguration der Fertigungsprozesse erlauben. Innovative Fertigungsverfahren sind in diesem Umfeld die Garanten für das Erfüllen der hohen Anforderungen an die Produktqualität.

Der Forschungsverbund flexible Werkzeugsysteme „ForWerkzeug“ ist ein Netzwerk von Forschungseinrichtungen der Universität Erlangen-Nürnberg, der Technischen Universität München und dem Bayerischen Laserzentrum mit der Zielsetzung, neue Technologie- und Maschinenkonzepte für den Werkzeug- und Formenbau zu entwickeln. Gefördert wird dieses Vorhaben von der Bayerischen Forschungsstiftung. Das Konsortium besteht aus interdisziplinären Projektteams aus der Wissenschaft und über 30 Unternehmen. Innerhalb des Förderzeitraums von drei Jahren sollen Technologien und Methoden erarbeitet werden, mit deren Hilfe qualitativ hochwertige Werkzeuge flexibel und wirtschaftlich hergestellt werden können. Die Inhalte untergliedern sich dabei in die Arbeitsgebiete „Konstruktion und Auslegung von Werkzeugen“, „Herstellung von Werkzeugen“ und „Integrierte Optimierung von Prozess und Bauteil“. Um die Vernetzung der einzelnen Teilprojekte zu fördern, wurden übergeordnete Themen definiert und in Arbeitskreisen bearbeitet, die für den Werkzeug- und Formenbau hohe Relevanz haben. Die im Arbeitskreis 3 „Rapid Technologien“ integrierten Teilprojekte („Auslegung und Herstellung formflexibler Werkzeuge“, „Entwicklung flexibler Werkzeuge zur Nacharbeit elektronischer Baugruppen“, „Optimierung des Indirekten-Metall-Lasersinterns zur schnellen Herstellung hochgenauer Formeinsätze für den Werkzeug- und Formenbau“, „Technologieintegration zur Herstellung von Serienwerkzeugen mittels Metallfolien-LOM“), werden durch eine Folge von Beiträgen näher beschrieben.

[1] Feldmann, K.; Bigl, T.; Zolleiß, B.: Innovative Assembly Concepts with Reel-To-Reel Transfer for Flexible Printed Circuits, WGP Annals, Volume XII/2, Nr. 853, 2005

[2] Kruth, J.-P. et al.: Benchmarking of different SLS/SLM processes as rapid manufacturing techniques, Int. Conf. Polymers & Moulds Innovations (PMI), Gent, Belgium, April 20-23, 2005

[3] Castillo, L.: Study about the rapid manufacturing of complex parts of stainless steel and titanium, TNO report with the collaboration of AIMME, November 16, 2005

Dipl.-Ing. Claudius Schimpf

Friedrich-Alexander-Universität Erlangen-Nürnberg

Lehrstuhl für Fertigungsautomatisierung und Produktionssystematik (FAPS)

Nordostpark 91

90411 Nürnberg

Email:

Claudius.Schimpf@faps.uni-erlangen.de

Web:

www.faps.uni-erlangen.de