Formflexible Werkzeuge für den Spritzguss – Lösungsansatz zur wirtschaftlichen Anwendung des Spritzgießens bei kleinen Losgrößen

Ein Beitrag aus dem Forschungsverbund ForWerkzeug 1

© 2007 Florian Hagemann; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-12040

Zusammenfassung

Die derzeitige Marktentwicklung hin zu individualisierten Produkten führt auch im Werkzeug- und Formenbau zu reduzierten Stückzahlen. Die Wirtschaftlichkeit des Spritz- oder Druckgießens ist eingeschränkt durch hohe Werkzeugkosten, die teilweise nur auf eine geringe Anzahl von Bauteilen umgelegt werden können. Lösungsmöglichkeiten durch Modularisierung bzw. Standardisierung von Werkzeugsegmenten bieten nur eine eingeschränkte Wiederverwendbarkeit der Werkzeuge. Aus dieser Situation heraus werden am iwb (Institut für Werkzeugmaschinen und Betriebswissenschaften) Anwenderzentrum Augsburg der Technischen Universität München (TUM) formflexible Werkzeuge für den Spritzguss entwickelt, die dem Anspruch genügen, verschiedene Geometrien mit dem gleichen Werkzeug abzuformen. Bei dem im Folgenden beschriebenen Ansatz wird die Formflexibilität durch ein einstellbares Nadelpaket realisiert, das beliebig oft justiert werden kann. Die so gewonnene Wiederverwendbarkeit des Werkzeugkonzepts garantiert den wirtschaftlichen Einsatz des Spritzgießens bei kleinen Losgrößen und stellt eine neue Möglichkeit des Prototypenwerkzeugbaus im Anwendungsgebiet Spritzgießen dar.

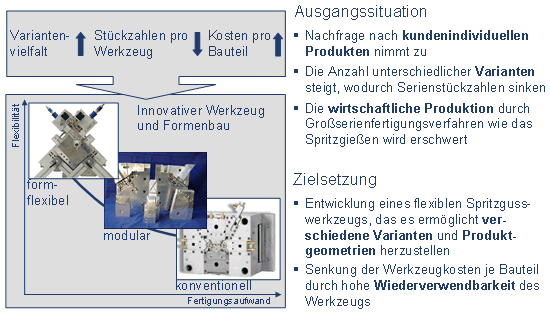

Die immer größer werdende Konkurrenz durch den globalen Wettbewerb und die vom Kunden geforderten individuellen Produkten machen die wirtschaftliche Anwendung von Serienfertigungsverfahren, wie beispielsweise das Spritzgießen, in Deutschland zunehmend schwieriger [1] . Der Anteil an manueller Tätigkeit im Werkzeug- und Formenbau ist immer noch erheblich. Bei hohen Lohnkosten ist es dadurch schwierig, gegen Werkzeugbauer aus Niedriglohnländern zu konkurrieren [2] . Hinzu kommt, dass die hohen Herstellkosten von Werkzeugen bei sinkenden Stückzahlen und steigenden Variantenzahlen nicht mehr wirtschaftlich auf das eigentliche Produkt umgelegt werden können [3] . Dabei erhöhen Lösungsmöglichkeiten durch Modularisierung bzw. Standardisierung von Werkzeugsegmenten die Flexibilität der Werkzeuge nur geringfügig (siehe Abbildung 1). Es wird zwar möglich, bestimmte Bereiche des Werkzeugs im Fall von Änderungen in der Produktgeometrie zu ersetzen, dennoch können die Module immer nur für eine spezielle Bauteilgeometrie genutzt werden. Von einer Wiederverwendbarkeit des Werkzeugs kann daher nur begrenzt gesprochen werden, da lediglich der Formrahmen bzw. im günstigsten Fall Angusssysteme oder Auswerferpakete mehrfach genutzt werden können.

Abbildung 1: Innovationsansätze im Werkzeug- und Formenbau

Die kostenintensiven, formgebenden Kavitäten sind hingegen nicht für neue Produktgeometrien verwendbar. Oft handelt es sich dabei um komplexe Freiformflächen, die durch eine Kombination mehrere Prozessschritte und Herstellungsverfahren, wie beispielsweise Fräs- und Erodierverfahren, gefertigt werden müssen. Gerade wenn der Einsatz von Erodierverfahren notwendig ist, steigen die Herstellkosten, da neben dem hohen Zeitbedarf beim Erodieren auch die Konstruktion und Fertigung der Erodierelektroden anfallen und auf die Werkzeugkosten aufgeschlagen werden müssen. Ein erster Schritt zur Kostensenkung im Werkzeug- und Formenbau ist daher in der Diskretisierung der formgebenden Werkzeugbereiche in kleine Einheiten zu sehen. Damit lässt sich der Fertigungsaufwand pro Geometrie erheblich senken, da kleinere Segmente der Freiformflächen beispielsweise durch die bessere Zugänglichkeit schneller und mit weniger Aufwand auch auf Standard-Maschinen gefertigt werden können. Die Wiederverwendbarkeit eines solchen Segments ist bei einer Produktänderung jedoch kaum gewährleistet.

Erklärtes Ziel dieses Forschungsvorhabens ist es daher, durch entsprechende Werkzeugkonzepte die Flexibilität hinsichtlich der Abformbarkeit der Formen zu erhöhen und durch die damit einhergehende Wiederverwendbarkeit des Werkzeugs die Herstellkosten auf unterschiedlichste Geometrien zu verteilen. Damit bekommt der Begriff des Rapid Tooling eine neue Ausrichtung. Die konsequente Weiterentwicklung der Modularisierung im Hinblick auf eine hohe Wiederverwendbarkeit ist im so genannten formflexiblen Werkzeug zu sehen. Dieses neuartige Konzept soll dem Anspruch genügen, verschiedene Geometrien mit dem gleichen Werkzeug abzuformen und dabei den Änderungsaufwand und die Änderungskosten so gering wie möglich zu halten. Nach erfolgreichem Herstellen des Spritzlings soll es möglich sein, die Kavität im Falle einer neuen Variante automatisiert und mit geringem Fertigungsaufwand zu ändern oder ganz zu neutralisieren und die Kavität einer neuen Produktgeometrie in das formflexible Werkzeug einzubringen. Angestrebt ist demnach die Entwicklung von Werkzeugen, die möglichst flexibel und unabhängig von Produktgeometrien eingesetzt werden können. Deshalb gilt es ein Werkzeug zu gestalten, das aus formflexiblen Modulen besteht. Ein Modul weist dabei eine flexible Oberfläche auf, die an die jeweils abzuformende Produktgeometrie angepasst werden kann. Das Einstellen dieser flexiblen Oberfläche entsteht automatisch aus einem 3D-CAD-Modell des Produkts, ohne zeitintensives Ableiten der Werkzeuggeometrie.

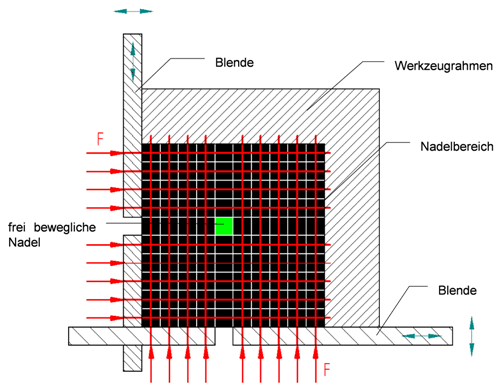

Einen viel versprechenden Ansatz eines solchen formflexiblen Werkzeugs stellt das Prinzip des so genannten Nadelkissens dar. Dieses Prinzip wird am Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb) im Rahmen des Forschungsprojekts „Auslegung und Herstellung formflexibler Werkzeuge“, gefördert von der Bayerischen Forschungsstiftung, umgesetzt. Das „Kissen“ besteht aus einer Vielzahl von feinsten im Querschnitt quadratischen Nadeln (derzeit 0,4 mm x 0,4 mm), die gegeneinander axial verschiebbar in einem Spannrahmen gelagert sind. Ausgehend von einer 3D-CAD-Geometrie des Bauteils wird eine STL-Datei erstellt, aus der mit einer am iwb entwickelten Software die Positionen der einzelnen Nadelköpfe ermittelt werden können. Mit Hilfe dieser Daten werden die Nadeln nacheinander von einem Positionierkopf in die erforderliche Lage geschoben und anschließend mit einer Spanneinrichtung gegen Verschieben gesichert. Ein erstes Konzept dieses Werkzeugs ist in Abbildung 2 zu sehen.

Abbildung 2: Konzept des formflexiblen Werkzeugs

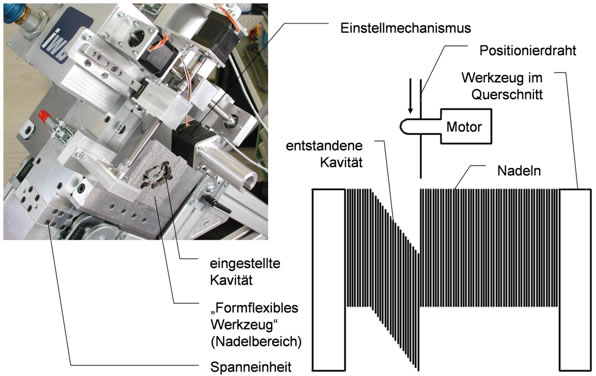

Eine Schwierigkeit, die es bei diesem Konzept zu lösen gilt, ergibt sich durch die gegeneinander gelagerten Nadeln. Eine zusätzliche Lagerung der Nadeln würde die Dichtigkeit des Werkzeugs beim Einspritzen des flüssigen Kunststoffs einschränken, was zu nicht gewünschten Effekten am Bauteil führt. Mit der Festlegung auf den Verzicht einer zusätzlichen Führung muss allerdings gesichert sein, dass beim Einstellen einer Nadel eine zuvor positionierte Nadel nicht durch die Reibung mit der benachbarten Nadel verschoben wird. Mit der realisierten Spanneinheit wird gezielt eine Nadel aus dem gesamten Spannpaket gelöst, damit das Einstellen auf die zuvor berechnete Position dieser Nadel durchgeführt werden kann (siehe Abbildung 3). Nach erfolgreicher Positionierung der Nadel wird das gesamte Nadelpaket erneut gespannt und der Einstellmechanismus verfährt an die nächste relevante Position.

Abbildung 3: Nadelspannkonzept

Die quadratischen Nadeln (in der Abbildung schwarze Quadrate) sind stehend in einen halb offenen Rahmen eingefügt. Die offenen Seiten des Rahmens werden mit 2-fach axial verschiebbaren Blenden geschlossen. Diese Blenden haben einen Spalt, der genau die Breite einer Nadelreihe besitzt. Verspannt man diese Blenden mit dem Nadelpaket (siehe Kraftpfeile), so wird genau eine Reihe pro Blende nicht gespannt. Durch die orthogonale Anordnung beider Blenden kann mit diesem Prinzip genau eine Nadel gelöst werden (hier grün dargestellt). Parallel mit dem Einstellkopf werden die Blenden verschoben und somit Nadel für Nadel aus dem Spannverbund gelöst, eingestellt und wieder fixiert. Sobald die Kavität vollständig erstellt ist, kann der Spalt in der Blende geschlossen, das gesamte Nadelkissen gespannt und für den Einsatz in der Spritzgussanlage verwendet werden.

Als grundlegende Herausforderung bei diesem Konzept ist die Auflösung bzw. die Genauigkeit des Werkzeugs zu sehen, da diese direkt vom Nadelquerschnitt abhängt. Derzeit werden quadratische Drähte als Nadeln verwendet, die eine Kantenlänge von 0,4 mm aufweisen. Damit entsteht eine Rasterung, die nur durch Nachbearbeitung (Fräsen oder Schleifen) oder aber beispielsweise durch Verwendung von Zwischenschichten während des Spritzvorgangs vermieden werden kann. Die Innenseite dieser Schale ist für die Geometrieabformung und Oberfläche des Spritzlings zu nutzen. Die Außenseite kann gezielt an die Nadelrasterung angepasst werden. Der Vorteil dieser Kombination ist, dass diese Schalen lediglich eine Temperaturfestigkeit von ca. 300°C haben müssen, ansonsten aber keine Anforderungen an beispielsweise die Form-Festigkeit zu erfüllen brauchen. Die Form-Festigkeit und Maßgenauigkeit entsteht durch die eingestellten Nadeln im Werkzeugsystem. Die Kombination einer sehr feinen, dünnen und dadurch kostengünstigen Schale mit der Flexibilität und Festigkeit des Nadelkissenkonzepts bietet einen hohen Grad an Wiederverwendbarkeit bei gleichzeitig guter Oberflächenqualität und Maßgenauigkeit des kompletten Werkzeugsystems.

Eine weitere Strategie zur Reduktion der Nadelrasterung ist durch eine Nacharbeit denkbar. Dabei können im Querschnitt größere und damit stabilere Nadeln verwendet werden, was die Positionierzeit der Nadeln erheblich reduziert. Die Oberflächenqualität der Kavität wird hingegen durch die spanende Bearbeitung erhöht. Bei einer Vergrößerung der Nadelkantenlänge von 0,4 mm auf beispielsweise 2 mm sinken die Nadelanzahl sowie die maximalen Verstellwege um den Faktor 25. Die Wiederverwendbarkeit des Werkzeugsystems ist durch die Nachbearbeitung nur geringfügig eingeschränkt, da die Nadeln aufgrund ihrer Länge entsprechend oft überfräst werden können.

Neben diesen beiden Aspekten werden spritzgussspezifische Fragestellungen in das formflexible Werkzeug integriert. Hierunter fallen Konzepte zur Einbindung von Anguss- und Auswerfersystemen, die Realisierung von Hinterschneidungen und die Einbindung des formflexiblen Werkzeugs in die Spritzgussanlagen.

Ein Prototyp, der auf dem beschriebenen Konzept beruht, ist am iwb bereits konstruiert und gefertigt worden. Derzeit wird das beschriebene Werkzeugsystem erprobt und optimiert, um in naher Zukunft eine hoch flexible, wiederverwendbare und kostengünstige Alternative zum derzeitigen Werkzeug- und Formenbau anbieten zu können, die es ermöglicht, Prototypen oder auch Kleinstserien durch den Spritzguss wirtschaftlich herzustellen.

Das formflexible Werkzeugsystem bietet bei der schnellen Herstellung von Kleinserien- und Prototypen-Spritzgusswerkzeugen große Vorteile. So kann ein Spritzgusswerkzeug für beliebig viele Produkte verwendet werden. Durch den hohen Automatisierungsgrad, die hohe Flexibilität und die einfachen Prozessschritte zur Formgebung des flexiblen Werkzeugs reduziert sich die „time-to-market“ und Änderungen können schnell und kostengünstig durchgeführt werden. Damit können die Vorteile des Spritzgießens auch bei Kleinstserien wirtschaftlich genutzt werden. Ein zusätzlicher Vorteil ergibt sich durch die geringen Lagerkosten dieses Werkzeugsystems. Es ist nicht mehr notwendig, gesamte Formeinsätze oder auch Werkzeuge nach der Serienfertigung zu lagern. Es genügt, lediglich die Geometrieinformationen sowie ggf. die NC-Programme eines nicht mehr in der Produktion befindlichen Werkzeugs in digitaler Form zu speichern. Im Fall eines erneut benötigten Bauteils kann die Kavität mittels dieser Daten in die formflexible Werkzeugfläche geprägt und evtl. überfräst werden. Ein weiterer Vorteil ergibt sich aus der Tatsache, dass im Fall einer Geometrieänderung die Nadeln zu jeder Zeit aus dem Spannverbund lösbar und neu justierbar sind. Nachdem die Nadeln erneut verspannt sind, wird ein partieller Fräsprozess durchgeführt. Somit sind die Änderungskosten im Vergleich zu anderen Verfahren weitaus geringer.

Der erste Prototyp einer formflexiblen Werkzeughälfte sowie der Einstellmechanismus, die Ansteuerung und die Software zum Ableiten der Werkzeugkavität sind bereits realisiert. Das iwb Anwenderzentrum Augsburg qualifiziert mit Unterstützung von drei Industriepartnern gegenwärtig das vorgestellte Werkzeugsystem für den Spritzguss. Erste Abgießversuche haben bereits die Abformtauglichkeit des Nadelkonzepts unter Beweis gestellt. In Zukunft sollen mit diesem Werkzeugsystem unterschiedlichste Spritzgussbauteile industriell hergestellt werden. Erste Versuche auf einer Spritzgussanlage sind für Anfang 2007 geplant. Eine weitere Ausbaustufe ist in der Entwicklung eines formflexiblen Werkzeugs zu sehen, das sich nicht nur auf zwei Werkzeughälften beschränkt, sondern formflexibel in allen drei Dimensionen ist. Ansätze, die in diese Richtung gehen, sind derzeit in Bearbeitung.

Die Branche des Werkzeug- und Formenbaus hat in Deutschland eine lange Tradition. Um im globalen Wettbewerb bestehen und von der gegenwärtigen Entwicklung profitieren zu können, ist für heimische Werkzeug- und Formenbauer eine umfassende Differenzierung vom Wettbewerb erforderlich. In technologischer Hinsicht kann dem internationalen Wettbewerb nur durch flexible Werkzeugsysteme begegnet werden. Derartige Systeme sollen möglichst aufwandsarm an sich verändernde Produktanforderungen angepasst werden können bzw. durch ihren modularen Aufbau eine reaktionsfähige Konfiguration der Fertigungsprozesse erlauben. Innovative Fertigungsverfahren sind in diesem Umfeld die Garanten für das Erfüllen der hohen Anforderungen an die Produktqualität.

Der Forschungsverbund flexible Werkzeugsysteme „ForWerkzeug“ ist ein Netzwerk von Forschungseinrichtungen der Universität Erlangen-Nürnberg, der Technischen Universität München und dem Bayerischen Laserzentrum mit der Zielsetzung, neue Technologie- und Maschinenkonzepte für den Werkzeug- und Formenbau zu entwickeln. Gefördert wird dieses Vorhaben von der Bayerischen Forschungsstiftung. Das Konsortium besteht aus interdisziplinären Projektteams aus der Wissenschaft und über 30 Unternehmen. Innerhalb des Förderzeitraums von drei Jahren sollen Technologien und Methoden erarbeitet werden, mit deren Hilfe qualitativ hochwertige Werkzeuge flexibel und wirtschaftlich hergestellt werden können. Die Inhalte untergliedern sich dabei in die Arbeitsgebiete „Konstruktion und Auslegung von Werkzeugen“, „Herstellung von Werkzeugen“ und „Integrierte Optimierung von Prozess und Bauteil“. Um die Vernetzung der einzelnen Teilprojekte zu fördern, wurden übergeordnete Themen definiert und in Arbeitskreisen bearbeitet, die für den Werkzeug- und Formenbau hohe Relevanz haben. Die im Arbeitskreis 3 „Rapid Technologien“ integrierten Teilprojekte („Auslegung und Herstellung formflexibler Werkzeuge“, „Entwicklung flexibler Werkzeuge zur Nacharbeit elektronischer Baugruppen“, „Optimierung des Indirekten-Metall-Lasersinterns zur schnellen Herstellung hochgenauer Formeinsätze für den Werkzeug- und Formenbau“, „Technologieintegration zur Herstellung von Serienwerkzeugen mittels Metallfolien-LOM“), werden durch eine Folge von Beiträgen näher beschrieben.

[1] Zäh, M. F.; Seefried, M.; Hagemann, F.: Generative Fertigungsverfahren – Neues aus der Forschung. In: Rapid Manufacturing, Fertigungsverfahren für alle Ansprüche, Augsburg. München: Herbert Utz Verlag 2005, 1-1 bis 1-30 (iwb Seminarberichte 80).

[2] Langen, M.: Einsatz des Rapid Prototyping und Rapid Tooling im Rahmen eines Simultaneous Engineering in der Spritzgießverarbeitung. Aachen: Dissertation RWTH Aachen 1998. (Institut für Kunststoffverarbeitung IKV).

[3] Hagemann, F.; Branner, G.; Lutzmann, S.; Zäh, M. F.: Entwicklungstrend im Bereich Rapid Manufacturing. 3D Erfahrungsforum Werkzeug- und Formenbau, Berlin: Institut für Werkzeugmaschinen und Fabrikbetrieb 2006, S 263-276.

Dipl.-Ing. Florian Hagemann

Technische Universität München

Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb), Anwenderzentrum Augsburg

Beim Glaspalast 5

86153 Augsburg

Tel.: 0821 56883-38

Email:

florian.hagemann@iwb.tum.de

Web:

www.iwb.tum.de