Rapid Manufacturing in der Medizintechnik – Neue Verfahrens- und Materialkonzepte

© 2007 Martin Klare; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-11179

Die Herstellung von Ohrpassstücken mittels Rapid Manufacturing Verfahren konnte sich weltweit durchsetzen. Vor dem Rapid Manufacturing basierte die Herstellung von Ohrpassstücken auf dem PNP-Verfahren (Positiv-Negativ-Positiv), das auf Grund der Vielzahl seiner Einzelschritte mit hohem handwerklichem Aufwand und vielen Fehlerquellen verbunden ist. Vor diesem Hintergrund sind in den letzten Jahren in der Hörgeräteindustrie auf der Basis unterschiedlicher generativer Herstellverfahren eine Reihe von Lösungen erarbeitet und etabliert worden, welche die gesamte Prozesskette von der Abdrucknahme, dem Einscannen, dem Modellieren, dem Bau und die Nachbearbeitung der hergestellten Ohrpassstücke umschließen. Heutzutage werden 60% der Weltproduktion an Hörgeräten mittels generativen Fertigungsverfahren insbesondere SLA gefertigt. Jedoch sind die hohen Anschaffungskosten und Wartungskosten der eingesetzten Lasers ein Nachteil der SLA-Technologie. Die Anlagen arbeiten nur dann wirtschaftlich, wenn sie zentralisiert genutzt und ein ausreichend großes Auftragsvolumen vorhanden ist.

In vielen Bereichen der Medizintechnik, insbesondere in der Hörgerätebranche, besteht jedoch der Wunsch nach einer dezentralen Fertigung, um generative Fertigungstechnologien mit ihren Vorteilen auch für kleinere und mittlere Labore zugänglich zu machen. Ein Maschinenkonzept, welches diesem Wunsch entsprechen könnte, wurde von der Firma 3D Systems unter dem Namen Vflash vorgestellt. Diese Maschine basiert auf einem Bildprojektionsverfahren mit sichtbarer Strahlung und zeichnet sich dementsprechend durch einen geringen Anschaffungspreis und geringe Betriebskosten aus.

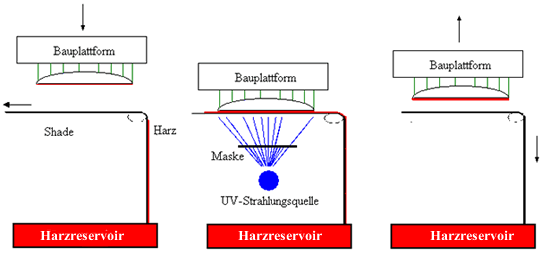

Die schematische Generierung von dreidimensionalen Bauteilen mittels der VFlash kann Abb. 1 entnommen werden. Das Harz wird mittels einer Transportfolie, dem sogenannten Shade, aus einem Harzreservoir in den Bauraum gebracht. Dabei bildet das Harz einen homogenen Film auf der Folie. Im Bauraum wird die Bauplattform auf die mit Harz benetzte Folie abgesenkt. Es erfolgt die Bestrahlung durch die Transportfolie hindurch, um eine Schicht des Formkörpers zu polymerisieren. Nach der Bestrahlung wird die Bauplattform von der Folie weggeführt. Die Transportfolie wird in das Harzreservoir zurückgeführt. Der Vorgang beginnt von vorne.

Abb. 1: schematischer Aufbau der VFlash

Aus dieser Vorgehensweise ergeben sich zwei Problemstellungen, die neben den Anforderungen an Medizinprodukte gelöst werden müssen. Zum einen muss ein Material entwickelt werden, welches mit dem Beschichtungssystem der Vflash harmoniert. Zum anderen muss das Material mit der Bestrahlungsquelle der Vflash bei möglichst kurzen Belichtungszeiten polymerisierbar sein.

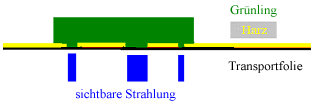

Dabei ist in Hinblick auf einen robusten Bauprozess, wie er unabdingbar für Rapid Manufacturing ist, die Zuführung des Harzes von zentraler Bedeutung. Aus diesem Grund muss die Harzformulierung die Transportfolie möglichst homogen benetzen, um einen eben solchen Film zu bilden. Nach der Belichtung befindet sich Harz in den unbelichteten Bereichen der Bauebene. Die Situation ist in Abb. 2 dargestellt.

Abb. 2: Detailansicht Grünling auf Transportfolie nach Belichtung

Dabei wirken zwischen Harz und Grünling und zwischen Harz und Folie Adhäsionskräfte, welche der Hubbewegung der Plattform entgegenwirken. Bei ausreichend großer Grenzflächenspannung des Harzes und geringer Mechanik des Grünlings kann es somit zum Abreißen des Bauteils kommen. Zur Minimierung dieser Kräfte wird das Harz so eingestellt, dass beim Trennprozess der Grünling benetzt und sich das Harz möglichst leicht vom Transportband löst. Zur Charakterisierung dieses Benetzungsverhaltens wird in der vorliegenden Arbeit der sogenannte „Wetting Envelope“ genutzt. Unter Wetting Envelope wird eine Voraussage verstanden, die dass Benetzungsverhalten einer Flüssigkeit auf einer Sustratoberfläche beschreibt. Ist die Grenzflächenspannung einer Flüssigkeit mit deren polaren und dispersiven Anteil bekannt, so kann in Kombination mit dem Wetting Envelope das Benetzungsverhalten eingeschätzt werden.

Die Grenzflächenspannungen verschiedener Harzvarianten mit deren polaren und dispersen Anteilen kann Tab. 1 entnommen werden.

|

Harz |

IFT, mN/m |

Polarer Anteil, mN/m |

Disperser Anteil, mN/m |

|

Beispiel 1 |

39,6 |

5,4 |

34,2 |

|

Beispiel 2 |

36,8 |

4,5 |

32,3 |

|

Beispiel 3 |

35,8 |

5,3 |

30,5 |

Tab. 1: Grenzflächenspannung verschiedener Harzvarianten

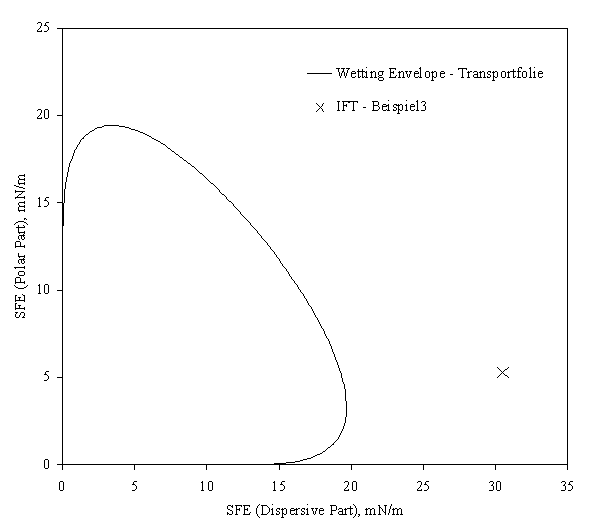

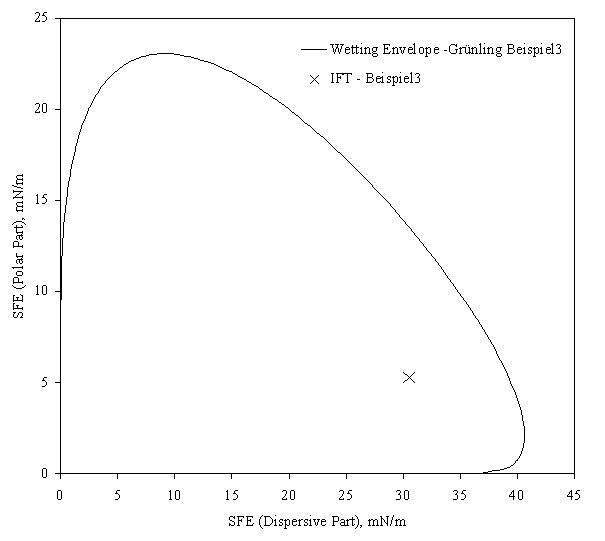

Am Beispiel 3 wird in Abbildung 3 und 4 das Benetzungsverhalten des Harzes auf der Grünlingoberfläche und der Folie aufgezeigt. Das Harz liegt außerhalb des Wetting Envelopes der Folie, jedoch innerhalb des Wetting Envelopes des Grünlings. Dies bedeutet, dass bei der Hubbewegung des Bauteils das Harz den Grünling stärker benetzt als die Folie. Dadurch löst sich das Bauteil besser von der Folie.

Abb. 3: Lage der Oberflächenspannung der Harzformulierung aus Beispiel 3 im Verhältnis zum „Wetting Envelope“ der Transportfolie

Abb. 4: Lage der Oberflächenspannung der Harzformulierung aus Beispiel 3 im Verhältnis zum „Wetting Envelope“ des Grünlings aus Beispiel 3

In der Medizintechnik ist es in vielen Fällen notwendig, dass die generativ gefertigten Formkörper möglichst klar transparent sind. Für Implantatbohrschablonen ist dies beispielsweise eine grundlegende Voraussetzung, da bei der Insertion der Implantate der Sitz der Schablone kontrolliert und Farbveränderungen des umliegenden Gewebes während des Eingriff erkannt werden müssen.

Die Initiatorsysteme, welche für den Einsatz in Bildprojektionsverfahren mittels sichtbarer Strahlung nutzbar sind, führen zu einer Gelbfärbung der Bauteile. Die dem Stande der Technik entsprechenden Konzentrationen dieser Initiatoren bzw. Initiatorsysteme führen zu einer signifikanten Gelbfärbung der Bauteile und zusätzlich zu auslaugbaren Initiatoren bzw. Initiatorbruchstücken, die im Hinblick auf die medizintechnische Applikation unerwünscht sind. Es ist deshalb im Bereich der Medizintechnik wünschenswert, möglichst geringe Konzentrationen an ausgewählten Initiatoren einzusetzen. Um dieses Ziel zu erreichen, wurde in der vorliegenden Arbeit der Einfluss von oberflächenmodifizierten Nanopartikeln in Kombination mit unterschiedlichen Initiatoren untersucht. Dabei wurde gefunden, dass durch die Zugabe der modifizierten Nanopartikeln nicht nur die mechanischen Eigenschaften der ausgehärteten Formkörper sondern auch die Reaktivität der Harzformulierung signifikant erhöht werden konnten. Als Einflussgröße auf die Reaktivität der Harzformulierung wurde die Konzentration an Silanisierungsreagenzien und der Anteil an Nanopartikeln untersucht. Zur Charakterisierung der Reaktivität wurden verschiedene Harzvarianten unter der Strahlungsquelle des Vflash bei definierter Strahlungsintensität und –dauer belichtet. Anhand der Durchhärtungstiefe wurde dann die Reaktivität eingeschätzt.

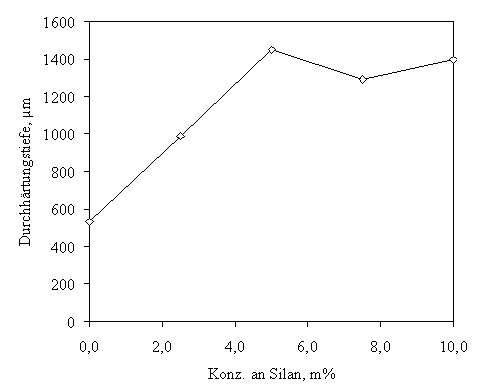

Aus Abbildung 5 kann die Abhängigkeit der Reaktivität von der Oberflächenbehandlung der Nanopartikel entnommen werden. Die Nanopartikel, die zu 10 m% in die Harzmatrix eingebracht wurden, wurden mit unterschiedlichen Konzentrationen an Silanisierungsreagenzien behandelt. Die höchste Reaktivität wurde bei einer Konzentration von 5 m% beobachtet.

Abb. 5: Abhängigkeit der Durchhärtungstiefe von der Konzentration an Silanisierungsreagenz bei einer Harzmischung mit 10m% SiO2

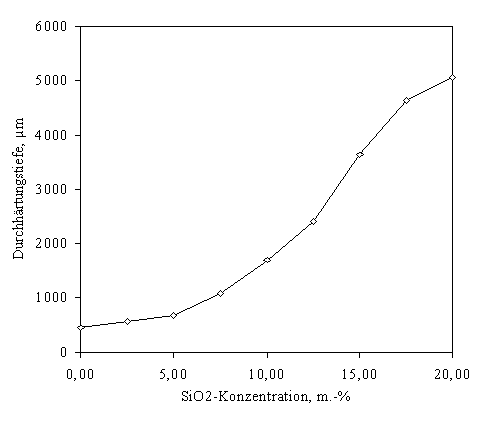

Die Abhängigkeit der Reaktivität von der Konzentration an Nanopartikel kann Abbildung 6 entnommen werden.

Abbildung 6: Abhängigkeit der Reaktivität von der SiO2-Konzentration

Je höher der Anteil an Nanopartikeln umso höher ist die Durchhärtungstiefe der Probekörper. Ein weiterer wichtiger Parameter ist die mit steigendem Nanopartikelanteil ansteigende Viskosität. Deshalb wurden bei der Optimierung des klar transparenten Harzsystems neben der Reaktivität auch die Viskosität berücksichtigt. Es konnte so eine Harzformulierung mit einer um einen Faktor von 10 im Vergleich zum Stand der Technik reduzierten Konzentration an Initiatoren realisiert werden, die eine für den oben skizzierten Bauprozess akzeptablen Viskosität besitzt. Mit dieser nanopartikuläre gefüllten Harzformulierung wurde so ein Weg aufgezeichnet, um klar transparente Bauteile mittels Bildprojektionssystemen mit sichtbarer Strahlung zu generieren. Die so hergestellten Formkörper erfüllen neben den optischen Anforderungen auch die Vorgaben an Medizinprodukte in Bezug auf Biokompatibilität und Mechanik.

Dr. Martin Klare

F. Lindner

Dreve ProDiMed GmbH

Max Planck Strasse 31

59423 Unna

Fon +49 :0: 2303 : 8807830

Fax +49 :0: 2303 : 8807839

Email

info@b-und-d.de

WEB:

www.b-und-d.de