Polyamidguss contra Spritzguss - schnell und kostengünstig zum Kunststoffprototypen

© 2007 Andreas Berkau; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-10966

Der Anteil von Kunststoffbauteilen hat in den letzten Jahren stetig zugenommen. Insbesondere im Automobilbau werden viele Bauteile, die früher aus Leichtmetall gefertigt wurden, mittlerweile aus Thermoplasten hergestellt. Die Gründe hierfür sind ein geringeres Bauteilgewicht aber auch die Möglichkeit, die Funktionalität der Bauteile durch die Integration von zusätzlichen Funktionen zu erhöhen.

Innerhalb der Produktentwicklung für Kunststoffbauteile ist die Verfügbarkeit von hochwertigen Prototypen ein entscheidendes Kriterium für die Effizienz und Qualität des Entwicklungsprozesses. Prototypen sollten kurzfristig und kostengünstig verfügbar sein und die Qualität der Bauteile sollte weitestgehend den Eigenschaften der späteren Serienbauteile entsprechen.

Bauteile aus Polyamid werden unter Serienbedingungen fast ausschließlich im Spritzgussverfahren hergestellt. Hierfür werden je nach Teilegeometrie relativ teure Werkzeuge benötigt, deren Fertigungszeiten einige Wochen bis zu mehreren Monaten betragen können.

Bei der Fertigung von Prototypen sollten die nachfolgenden Anforderungen berücksichtigt werden:

-

Prototypen sollten in den Eigenschaften weitestgehend den Serienbauteilen entsprechen (seriennahe Eigenschaften)

-

Die Herstellungskosten sollten deutlich geringer sein als für die Fertigung von Serienbauteilen

-

Die Bauteile müssen kurzfristig zur Verfügung stehen

-

Die Änderbarkeit der Bauteile bzw. der Werkzeuge muss gewährleistet sein

Als alternative Verfahren in der Produktentwicklung sind das Lasersintern, das Vakuumgießen von Polyurethan, das Niederdruckspritzgießen (RIM) sowie die Fertigung von Prototypenwerkzeugen für den Spritzguss zu nennen.

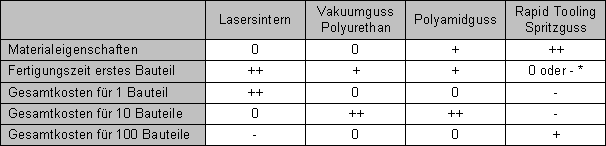

Abb. 1: Vergleich unterschiedlicher Verfahren zur Prototypenfertigung (++ sehr gut, + gut, 0 befriedigend, - schlecht)

* Abhängig von der Komplexität und Bauteilgröße

Mittels des Lasersinterns können direkt aus den CAD-Daten heraus generativ Bauteile gefertigt werden. Als Materialien sind ein ungefülltes Polyamid 12 sowie alternativ gefüllte Materialen (Glas, Aluminium, Kohlefasern) verfügbar. Erste Bauteile können sehr kurzfristig gefertigt werden. Die Materialeigenschaften ermöglichen in vielen Fällen auch Funktionstests, erreichen aber nicht das Niveau der Serienbauteile.

Seit vielen Jahren ist die Fertigung von Polyurethanbauteilen mittels Vakuumguss für die Fertigung von Prototypen etabliert. Ein generativ gefertigtes Urmodell wird mit Silikon umgossen und anschließend entfernt. In dieses weiche Werkzeug können unter Vakuum Polyurethane mit einer breiten Eigenschaftspalette vergossen werden. Auf diesem Weg ist es möglich, mit einer kurzen Zeitschiene anspruchsvolle Bauteile zu fertigen. Allerdings reichen die mechanischen Kennwerte insbesondere bei Einwirkung von Medien und höheren Temperaturen nicht immer aus.

In diesem Fall stellt die Fertigung von Polyamidgussbauteilen mittels Silikonformen eine interessante Alternative dar. In den folgenden Abschnitten soll daher ein Vergleich der Strategien zur Fertigung von Prototypen mittels Rapid Tooling mit dem Einsatz des Polyamidgießens erfolgen.

Das Gießen von Bauteilen aus Polyamid hat sich seit den 60er Jahren auf dem Markt etabliert. Das Einsatzgebiet beschränkte sich allerdings lange Zeit auf die Herstellung von Block- und Plattenware sowie die Fertigung von rotationssymmetrischen Bauteilen unter Verwendung des Schleudergießens.

Das Gießen von Formteilen ist seit 1982 mittels des RIM-Verfahrens unter den Namen Nyrim verfügbar. Bei diesem Verfahren wird ein festes Werkzeug mit geringem Überdruck gefüllt. Die Polymerisation erfolgt direkt im Werkzeug.

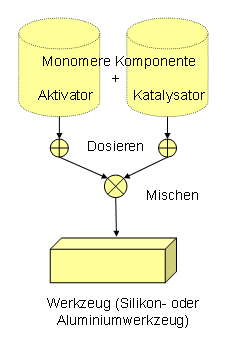

Abb. 2: Polymerisation im Werkzeug

Analog zu den beschriebenen Verfahren ist die Funktionsweise des Polyamidgießens. Statt einem festen Werkzeug wird eine Silikonform eingesetzt. Die Fertigung einer Silikonform geschieht vergleichbar wie beim klassischen Vakuumguss.

Die Monomere Ausgangskomponente wird in getrennten Behältern mit Aktivator und Katalysator vermischt. Beim Gießvorgang werden beide Ausgangskomponenten gemischt. Innerhalb des Werkzeuges wird die Polymerisation angestoßen. Die vollständige Polymerisation erfolgt innerhalb weniger Minuten. Anschließend kann die Form geöffnet und das Bauteil entnommen werden.

Der Prozess ist empfindlicher als der klassische Vakuumguss. Bei der Verarbeitung ist auf eine exakte Temperaturführung zu achten und der Ausschluss von Feuchtigkeit zu gewährleisten.

Polyamidgießsysteme für Prototypen sind seit ca. 5 Jahren auf dem Markt verfügbar. Die aprocas GmbH hat sich allerdings für eine Eigenentwicklung entschieden und bietet mit dieser Technologie seit 2005 Polyamidgussbauteile an. Mit der aprocas-Technologie kann eine breite Palette von Füllstoffen und Additiven verarbeitet werden.

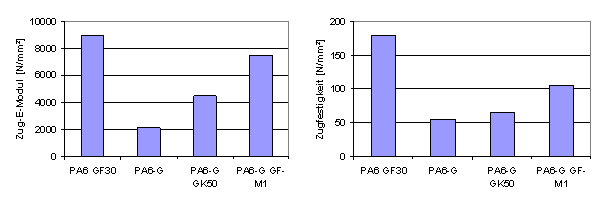

Abb. 3: Vergleich der Materialeigenschaften der Polyamidgussmaterialien

Das Polyamidgießen weist folgende Vor- und Nachteile gegenüber alternativen Fertigungsverfahren zur Prototypenfertigung auf:

+ Enorme Kosteneinsparungen bei komplexen Bauteilen und kleinen Stückzahlen sind möglich

+ Gefüllte Materialien erschließen neue Anwendungsgebiete

+ Änderungen der Bauteilgeometrie können schnell und kostengünstig realisiert werden

+ Sinnvolle Alternative zum Vakuumgießen von Polyurethan, wenn das Serienbauteil aus Polyamid besteht (seriennahe Eigenschaften)

- Maßtoleranzen nicht mit Spritzguss vergleichbar (Chemisches Verfahren - daher Polymerisationsschwindung)

- Bauteilkosten sind hoch (Gießprozess, Handling, Verputzen)

Zusammenfassend kann gesagt werden, dass sich der Polyamidguss als Verfahren für die Fertigung von Prototypen etabliert hat. Die aprocas GmbH entwickelt das Verfahren intensiv weiter, so dass für die Zukunft mit weiteren Entwicklungen zu rechnen ist.

Ist der Einsatz von Prototypen im Serienmaterial erforderlich, ist in der Regel die Fertigung von Spritzgusswerkzeugen notwendig. In diesem Fall werden in der Regel Kleinserienwerkzeuge gefertigt, die die Herstellung einer begrenzten Anzahl von Bauteilen ermöglichen. Für die Fertigung von Prototypenwerkzeugen sind mehrere Rapid Tooling Strategien einsetzbar:

-

Aluminiumwerkzeuge

Fertigung von Spritzgießwerkzeugen aus Aluminium mittels (HSC) Fräsen und Erodieren, Losteile an Stelle von Schiebern zum Entformen von Hinterschnitten -

Gießharzwerkzeuge

Ein generativ gefertigtes Urmodell wird mit einem aluminiumgefüllten Gießharz abgeformt. Kombination mit gefrästen Kernstiften usw. -

Generative Werkzeugfertigung

Direkte Fertigung von Werkzeugsegmenten mittels Schichtbauverfahren wie z.B. Lasersintern (EOS, CONCEPT Laser usw.) -

Hybridwerkzeuge

Kombination unterschiedlicher Fertigungsstrategien innerhalb eines Werkzeuges

Neben der Wahl der optimalen Fertigungstechnologie sind auch die Organisation und die Prozesse optimal anzupassen, um eine kostenoptimale und kurzfristige Fertigung zu ermöglichen.

Grundvoraussetzung ist die durchgängige Verwendung von 3D CAD-Daten im gesamten Prozess. Ein durchlaufoptimierter Fertigungsprozess und die Parallelisierung von Fertigungsschritten sowie die Vermeidung von Liegezeiten sind weitere wichtige Kriterien. In der Regel kommen auf den Fertigungsprozess zugeschnittene Stammwerkzeugkonzepte zum Einsatz.

Sind alle Voraussetzungen erfüllt, lassen sich Fertigungszeiten von wenigen Tagen für einfache Bauteile erzielen. Die Fertigungszeit und die Kosten steigen mit zunehmender Bauteilgröße und Komplexität.

Die Herstellung von Spritzgussbauteilen mittels Rapid Tooling-Werkzeugen weist folgende Vor- und Nachteile gegenüber alternativen Fertigungsverfahren zur Prototypenfertigung auf:

+ Herstellung komplexer, serienidentischer Prototypenteile im Original-Kunststoff

+ Spritztechnische Gestaltungsfehler, Fließverhalten mit dem Serienwerkstoff werden sofort erkannt

+ Hohe Maßgenauigkeit

+ Geringe Teilekosten

- Hoher Werkzeugpreis

- Fertigungszeit länger als bei Polyamidguss

- Änderungen erfordern eventuell größere Zeit- und Kostenaufwendungen

Ein nicht zu unterschätzender Vorteil ist weiterhin, dass bereits ein Werkzeug verfügbar ist und bei Produktionsanlauf Bauteile gefertigt werden können, sollte das Serienwerkzeug noch nicht verfügbar sein.

Die Auswahl eines optimalen Fertigungsverfahrens für die Herstellung von Prototypen ist ein komplexer Prozess. Neben Bauteilgröße und Komplexität sind die benötigte Stückzahl und die Qualitäts- und Materialeigenschaften entscheidende Kriterien. In vielen Fällen ist zudem die erforderliche Zeitschiene ausschlaggebend für die Wahl der Fertigungstechnologie.

In frühen Phasen der Produktentwicklung mit einer hohen Änderungswahrscheinlichkeit sind der Vakuumguss bzw. der Polyamidguss sinnvolle Alternativen. Bei steigender Produktreife sollte die Fertigung von Prototypenwerkzeugen in jedem Fall berücksichtigt werden, da in diesem Fall wertvolle Erkenntnisse für den Serienprozess gewonnen werden können.

Dipl.-Ing. Andreas Berkau

aprocas GmbH

Steinfeldstraße 5

39179 Barleben

Tel.: 0049 039203 83122

Fax: 0049 039203 83189

E-Mail:

berkau@aprocas.de

WEB:

www.aprocas.de