Smart Foundry - Informationstechnische Unterstützung der Planung, Konstruktion und Fertigung von Formen für den Metallguss

© 2006 Nils Homgurg; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-3610

Zusammenfassung

Die Europäische Gießereiindustrie besteht zu einem großen Teil aus Klein- und Mittelständischen Unternehmen, die in Summe einen bedeutenden Anteil der produzierenden Industrie Europas bilden. Traditionell sind diese Unternehmen lediglich in einem geringen Umfang an Forschungs- und Entwicklungsaktivitäten beteiligt, was vielerorts den Einsatz veralteter Technologie und der damit verbundenen Prozesse zur Folge hat. Die effiziente Konstruktion und Produktion von Gussbauteilen sowie der zugehörigen Werkzeuge ist ein entscheidender Erfolgsfaktor um im globalen Markt bestehen zu können. Will man dies erreichen, müssen Informationen und Wissen über die Konstruktion, die Planung und die Produktion von Gussteilen auf schnelle und strukturierte Weise zur Verfügung stehen. Hierzu zählen auch das Wissen um neue Materialien, Prozesse und Anlagen, die für die Produktion von Gussteilen relevant sind. Im Vergleich zu anderen Industriezweigen sind in der Gießereiindustrie Technologien wie Decision Support Software, Computer Aided Process Planning und Networking noch nicht im größeren Umfang eingeführt worden. Im Rahmen des Europäischen Forschungsvorhabens Smart Foundry arbeiten Gießereiunternehmen, -Verbände und Forschungspartner zusammen, um auf Basis von gesammelten Informationen und Wissen systematisch IT-Lösungen für die Branche zu entwickeln. Neben diesen Softwarewerkzeugen wurde eine Wissensdatenbank eingerichtet, die es den angebundenen Unternehmen ermöglicht Ihre aktuellen Prozesse am Stand der Technik zu spiegeln und neue, branchenspezifische Impulse für einen wirtschaftlicheren Betrieb zu bekommen.

Im Jahre 1999 erzielte die europäische Werkzeug- und Formenbauindustrie einen Jahresumsatz von über 8 Mrd. Euro [VDMA 2000] 1 . 40% dieses Umsatzes wurden mit Gießereianwendungen realisiert. Daher ist die Werkzeug- und Formenherstellung für Anwendungen im Metallguss ein wichtiger Bestandteil der europäischen Fertigungsindustrie. Im Bereich der Effizienz haben die japanische und die US-amerikanische Werkzeugindustrie bereits heute einen Wettbewerbsvorteil gegenüber ihren europäischen Konkurrenten. 1998 erzielten die Japaner im Vergleich zu Deutschland eine um 32% höhere Wertschöpfung pro Kopf und Jahr [Sengebusch 2001] 2 . In Anbetracht des globalen Wettbewerbs besteht in Europa somit ein offensichtlicher Bedarf an Verbesserungen.

Gießereien und die zugehörigen Werkzeughersteller sind nicht länger nur Lieferanten von Metallgussteilen, sondern entwickeln sich mehr und mehr zu Entwicklungspartnern für ihre Kunden. Durch die Notwendigkeit die Entwicklungszeiten für Produkte zu verkürzen, brauchen die Kunden die Unterstützung und den Rat der Gießereien, wenn es darum geht Gusstücke möglichst schnell herzustellen. Zusätzlich zu der Herstellung der Gussteile ermöglicht dies den Gießereien ihren Kunden Ingenieurdienstleistungen anzubieten. Um diese neue Nachfrage bedienen zu können, müssen die Gießereien ihre Entwicklungsfähigkeiten durch Training ihrer Mitarbeiter und dem systematischen Erhalt und der Wiederverwendung von Informationen im Rahmen eines konsequenten Wissensmanagements, erweitern. Um von diesen Entwicklungen zu profitieren müssen die europäischen Gießereien und Werkzeughersteller eine Produktivitätssteigerung in den Bereichen Werkzeugdesign, Prozessplanung, Werkzeugherstellung und Gussfertigung erzielen. Daneben müssen E-Manufacturing Fähigkeiten entwickelt und gefördert werden, wie z.B.:

-

Computer Aided Decision Support

-

Computer Aided Process Planning

-

Enterprise Resource Planning

-

Networking

Der europäische Gießereisektor und die Werkzeugindustrie bestehen in erster Linie aus kleinen und mittelständischen Unternehmen. Diese Branche ist sehr traditionell geprägt und weit weniger IT-intensiv als andere Bereiche der Fertigungsindustrie. Oftmals fehlt es im Tagesgeschäft an einer geeigneten, effizienten IT-Unterstützung, oder es werden bis heute überhaupt keine IT-Instrumente angewendet. Es gibt somit eine Notwendigkeit zur Integration von Computern und Netzwerken in die Arbeitsumgebung. Dies ist essentiell, da eine effektive Prozessplanung und ein optimiertes Werkzeugdesign für Kleinserienherstellung von Gussteilen eine durchgängige Verfügbarkeit von Prozess- und Maschinendaten erfordern.

Auch wenn bereits einzelne Lösungen für spezielle Probleme im Bereich der Kleinserienfertigung von Werkzeugen und Gussteilen entwickelt wurden, so haben diese Ansätze lediglich zu einer begrenzten Anwendungen in isolierten Bereichen geführt, anstatt zu einer integrierten Lösung, von der der gesamte Industriezweig profitiert. Hier wird ein integrierter Ansatz benötigt, der Materialwissenschaft, Produktionstechnologien und IT vereinigt, um den erhalt und die Ausnutzung von Informationen und Wissen zu verbessern.

In dem von der Europäischen Union geförderten gemeinschaftlichen Forschungsprojekt Coll-CT-2003-500279-2 SMART FOUNDRY ( www.smartfoundry.org ) hat das Bremer Institut für Betriebstechnik und angewandte Arbeitswissenschaften an der Universität Bremen (BIBA) gemeinsam mit Partnern aus der Gießerei- und Formenindustrie eine Softwarelösung entwickelt, welche die oben erwähnten Beschränkungen überwindet.

Europäische Gießereien und Werkzeughersteller sind überwiegend kleine und mittelständische Unternehmen. Diese müssen sich mit einer Reihe von technischen Einschränkungen auseinandersetzen. Die meisten Gießereien haben die Art und Weise in der sie Werkzeuge und Gussteile erstellen über Jahre hinweg nicht verändert. Viele verfügen nicht einmal über ein 3D CAD System, da diese Technologie bis heute hauptsächlich in Breichen der Massenfertigung und in sehr differenzierten Breichen wie der Automobil- und der Luftfahrtindustrie eingesetzt wird. In Bezug auf die Arbeitsablaufplanung fehlt eine effektive IT-Unterstützung oder es wird generell kein wie auch immer geartetes IT-Werkzeug eingesetzt.

Eine Gussform zu entwerfen und einen Gussprozess zu planen ist eine sehr komplexe Aufgabe, da sie ein hohes Maß an Wissen in Bezug auf die Werkzeugherstellung und den Gießprozess sowie Informationen über Materialeigenschaften und Geometriedetails des Gussteils voraussetzt. Es gab keinen integrativen Ansatz der alle diese Aspekte abdeckt, abgesehen von der schlichten geometrischen Manipulation durch ein CAD System. Eine Computerunterstütze Entscheidungsfindung für den Werkzeugentwurf wird diese Probleme überwinden können.

Konstrukteure und Prozessplaner werden in ihrer täglichen Arbeit nicht effizient unterstützt, wenn es darum geht Material- und Prozessdaten sowie Informationen über geometrische Eigenschaften bereitzustellen. Ein für einen speziellen Werkzeugentwurf verantwortlicher Verfahrensingenieur muss verschiedene Quellen wie Bücher, Statistiken und Tabellen zu Rate ziehen um an alle Informationen zu gelangen die er für einen vollständigen Entwurf benötigt. Das ist mühsam und ineffektiv. Die richtige Wahl wäre ein IT System das alle notwendigen Informationen bereitstellt. Neben der Informationsbereitstellung wäre es von Vorteil wenn das IT System an sinnvollen Stellen auch eine Entscheidungsunterstützung anbieten würde. Diese Entscheidungsunterstützung kann durch den Ansatz eines Expertensystems realisiert werden. Ein Expertensystem ist eine Computerunterstützung die in der Lage ist, in einem bestimmten Themenbereich Expertenwissen abzubilden und Schlussfolgerungen zu ziehen [Schupp, 1987, S. 1] 3 . Es existieren einige verschieden Techniken zur Problemdiagnose und -Lösung. Unter diesen weisen das fallbasierte Schließen (Case Based Reasoning) und die objektorientierte Darstellung der Problemlösung das größte Potential für eine Anwendung im Werkzeugentwurf auf, da sie schon in anderen Bereichen des Ingenieurwesens angewandt werden, z.B. bei dem Entwurf von Stanzteilen [Leake et al., 1999, S. 705-716] 4 , der Fehleranalyse bei mechanischen Einheiten [Liao et al., 2000, S. 199-213] 5 und dem Design von Presswerkzeugen [Ismail et al., 1995, S. 91-96] 6 .

Die meisten Unternehmen haben keinen Zugang zu neuen Verfahrensweisen wie Simulationstechniken für den Entwurf von Schablonen oder Formen. Viele von ihnen wissen nicht einmal von den Fähigkeiten von Expertensystemen. Eine Wissensbasis die alle Informationen über diese Techniken bereitstellt und ein Netzwerk von Unternehmen mit dem Ziel diese Möglichkeiten gemeinsam zu nutzen, kann zu einer signifikanten Steigerung der Anzahl an Innovationen und zu einer höheren Wettbewerbsfähigkeit der Branche beitragen.

Der grossteil des Wissens in Bezug auf die Werkzeugherstellung und die Gießereitechnik ist nirgendwo gespeichert und nur durch die Mitarbeiter verfügbar. Wenn diese Personen ein Unternehmen verlassen, nehmen sie dieses Expertenwissen mit, welches dadurch für das Unternehmen oder sogar für die gesamte Branche verloren geht. Dieses Problem muss durch Maßnahmen gelöst werden, die unlängst in dem Bereich des Wissensmanagements entwickelt wurden.

Das SMART FOUNDRY Projekt durch den konsequenten Einsatz von Informationstechnologien im Tagesgeschäft die Wettbewerbsfähigkeit von europäischen kleinen und mittelständischen Gießereien und Werkzeugherstellern verbessern. Dies wird durch drei wesentliche Innovationen erreicht:

-

Casting Technology database

-

Foundry Knowledge Management Catalogue

-

Foundry-oriented decision support for tooling design

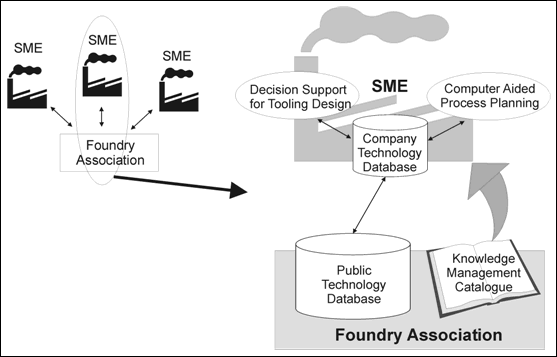

Abb. 1: Struktur des Smart Foundry Vorgehens

Die Aufgabe der Gusstechnologiedatenbank ist es Informationen zum Schwerkraft Kokillenguss, Spritzguss, Sandguss und Feinguss bereitzustellen. Diese Informationen beinhalten Prozesse, Materialien, Maschinen, Konstruktionen und Serviceanbieter. Der Prototyp dieser Datenbank wird durch das BIBA in einer öffentlichen Version im Internet zur Verfügung gestellt und wird über Gießereiverbände den kleinen und mittelständischen Unternehmen angeboten. Die Datenbank kann ebenso in einer angepassten Version von einem einzelnen Unternehmen autonom angewendet werden. Die öffentliche und die Unternehmensversion sind auf der gleichen Struktur aufgebaut. Dadurch können die Unternehmen die Daten der öffentlichen Datenbank einsehen und herunterladen um sie in ihre eigene vertrauliche Datenbank einzupflegen.

Ein Algorithmus zur Unterstützung der Prozessplanung hilft dem Anwender dabei das beste Herstellungsverfahren für ein bestimmtes Gussteil oder ein Werkzeug zu finden. Dies wird ermöglicht durch eine Suchmaschine die basierend auf der Beschreibung der zu erledigenden Aufgabe die beste passende Alternative ermittelt. Diese Aufgabenbeschreibung enthält Material- und Geometrieinformationen ebenso wie Qualitätsanforderungen und Losgrößen. Die Spezifikation und Modellierung der Suchmaschine wurde in Kooperation mit Gießereien und Werkzeugherstellern realisiert. Auf diese Weise hatten die späteren Anwender Einfluss auf die Entwicklung und das Ergebnis, was die praktische Anwendbarkeit der Software sicherstellt.

Um Prozessketten der Gießerei und Werkzeugherstellung in einer Datenbank darstellen zu können, wurde eine Struktur definiert, die alle Elemente eines Produktionsschrittes, Maschinen, Materialien, Serviceanbieter und die Kombination dieser Teile bis hin zu einer kompletten Prozesskette, repräsentiert.

Die Entwicklung des Modells das alle Aspekte der Werkzeugherstellung und der Gießerei abdeckt wurde unterstützt durch europäische Gießereiunternehmen und Werkzeughersteller die ihre Dienstleistungen in verschiedenen Branchen anbieten. Diese Endanwender haben die Konzeptvorschläge die durch das BIBA erstellt wurden bewertet. Restriktionen und Möglichkeiten für die Elemente des Referenzmodells wurden so herausgearbeitet. Dieses Vorgehen begründet ein hohes Akzeptanzniveau.

Die Analyse des Tagesgeschäfts der Gießereien ist die Basis für eine generelle Struktur der Prozessketten für die Hauptschritte der Gussteilerzeugung und den Prozess des Gießens. Alle in dieser Untersuchung analysierten Prozesse lassen sich in vier Hauptprotzesschritte unterteilen:

-

Unterstützung der Prozessentscheidung,

-

Gussteilerzeugung,

-

Werkzeugherstellung und

-

Prozessentwicklung.

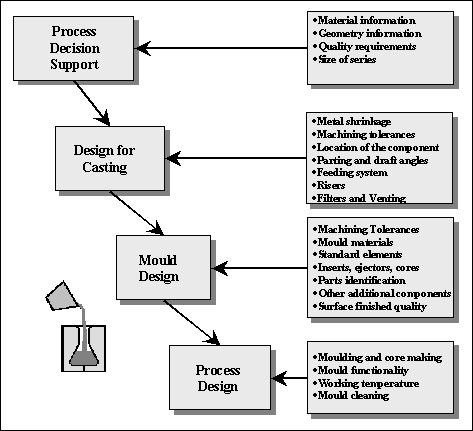

Jeder Hauptprozessschritt beinhaltet verschiedene Aktivitäten die einen Informationsinput benötigen oder einen Output an Informationen anbieten. Diese Aktivitäten reichen von der Definition der Eigenschaften durch die Funktionsfestlegung und die Ausarbeitung des Werkzeugentwurfs bis zur Ausführung des Gießprozesses. Abbildung 2 zeigt alle Aspekt die Einfluss auf den Gießprozess haben.

Die Prozessentscheidung steht am Anfang jeder Methode. Jeder Gießprozess unterscheidet sich in seinen Vorbereitungen. Für das Schwerkraft Kokillengießen und den Spritzguss sind die Schritte der Gussteilerzeugung, der Werkzeugaufbau und des Prozessdesigns ähnlich. Durch die Verwendung von verlorenen Formen beim Metallguss in Sandformen unterscheidet sich der Werkzeugaufbau in einer Vielzahl von Punkten grundlegend. Der Feinguss wiederum benötigt eine Vielzahl von Aktivitäten die sich in Bezug auf die Gussteilerzeugung, den Werkzeugaufbau und das Prozessdesign unterscheiden.

Alle wichtigen Informationen die für das richtige Verfahren und die Prozessdurchführung notwendig sind, werden von der Internetdatenbank zur Verfügung gestellt. Der Experte benutzt diese Datenbank um seinen eigenen Entwurf zu kontrollieren, der Techniker bekommt weitergehende Informationen, der Student / die Studentin nutzt sie als Onlinelektüre und der Laie um sich Rat zu holen.

Abb. 2: Struktur der Gusstechnologiedatenbank

Der Wissensmanagementkatalog für Gießereitechnik verbindet verschiedene Prinzipien des Wissensmanagements. Dabei liegt der Focus auf Werkzeugen und Prozeduren zur Unterstützung eines effizienten Transfers sowie des Austauschs und der Entwicklung von Wissensbeständen in kleinen und mittelständischen Unternehmen. Für die Entwicklung des Wissensmanagementkatalogs für Gießereitechnik wurde ein Fragebogen erstellt, der die Praktiken und Anforderungen an Information und Kommunikation der europäischen Gießereien du Werkzeughersteller behandelte. Angehörige verschiedener Hierarchieebenen und Abteilungen eines Betriebes mussten den Fragebogen ausfüllen. Diese Analyse bildete die Grundlage des Managementkatalogs. Gefragt wurde nach dem täglichen Umgang mit Informationen. Insbesondere wurden Hindernisse bei der Kommunikation und der Beschaffung von Informationen herausgearbeitet.

Weiterhin nutzte das BIBA die Ergebnisse als Basis für ein profundes Interview mit den Gießereien und Werkzeugherstellern. Für diese Interviews wählte das BIBA Mitarbeiter der Bereiche Wergzeugdesign, Prozessplanung und Kundenbetreuung.

Der Fragebogen wurde in die folgenden sechs Bereiche unterteilt:

-

Generelles

-

Beschreibung der eigenen Tätigkeit

-

Wissensbeschaffung

-

Anwendung von Informationen und Erfahrungen

-

Benötigte Informationen

-

Unternehmenskultur

Von den bestehenden Prozeduren des Wissensmanagements wurden diejenigen ausgewählt und modifiziert, die am besten geeignet schienen um die um die identifizierten Schwächen zu beseitigen. Dies geschah unter Beteiligung der Schlüsselpersonen der Gießereien und Werkzeugbauer. Auf diese Weise wurde ein gießereispezifisches Wissensmanagement entwickelt.

Der Katalog dient als Referenz und Zusammenfassung für die Einführung und die Überwachung eines gießereispezifischen Wissensmanagements. Das Wissensmanagement wird den Gießereien durch das BIBA und die Gießereiverbände zur Verfügung gestellt. Da die Mitarbeiter des BIBA über eine große Erfahrung in der Leitung von Ausbildungsmaßnahmen und Innovationsseminaren verfügen, stellen sie sicher, dass der Katalog die Anforderungen an ein Instrument zur Schulung interessierter Unternehmen erfüllt.

Im Wissensmanagementkatalog für Gießereitechnik sind Methoden und Techniken zur Unterstützung der Beschaffung, des Austausches und der Anwendung von Daten, Informationen und Wissen gesammelt und reflektiert. Die Methoden und Techniken werden durch die Kategorien Angestellte, Organisation, Techniken und Aktivitäten abgebildet. Weiterführende Informationen werden in Form von Fallstudien, Anmerkungen und Links, Schlüsselwörtern sowie die Angabe von Kontaktpersonen und Literatur, gegeben.

|

Category |

Content |

|

Employees |

Human relations, Team Working, Knowledge Jobs |

|

Organisation |

Creative Management, Knowledge Sharing in Rest Rooms, Internal News Paper, Job rotation, Black Board |

|

Technique |

Virtual Library, Registers of Branches, Computer Based Training, Data Mining, Data Warehouse (Knowledge Databases), Manuels, Intranet, Micro article, Project database, Search Engines, Knowledge Map, Knowledge portfolio |

|

Actions |

Stimulation Systems, Learning Sabbaticals, Open Space, Tirades Meetings, Knowledge, Management in Rest Times, Future Laboratories |

Tab. 1: Struktur des Wissensmanagementkatalogs für Gießereitechnik

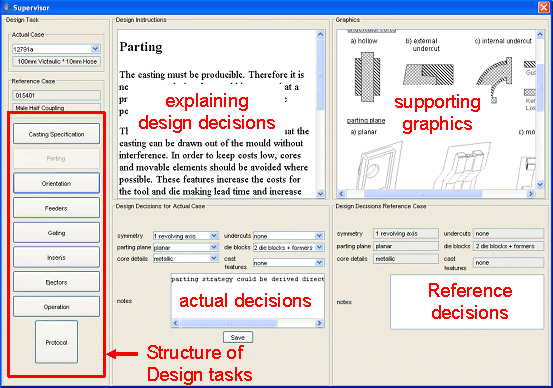

Die gießereispezifische Entscheidungsunterstützung für die Werkzeugentwicklung ist eine Softwarekomponente die den Anwender durch alle Schritte der Werkzeugentwicklung begleitet. Sie bietet alle Relevanten Informationen zu Material und Prozessbestandteilen, wie Tabellen, Statistiken und Graphen, auf einen Blick. Ebenso werden alle Entwicklungsentscheidungen in einem Designprotokoll festgehalten. Diese Designprotokoll wird in der Datenbank gespeichert um bei zukünftigen Designaufgaben als Referenz zu dienen und so die Qualität der Software mit jedem weiterem Designvorgang zu verbessern. Auf diesem Weg wird die Entscheidungshilfe als Ergänzung zu CAD Systemen eingesetzt. Sie deckt alle Aspekte neben der bloßen Werkzeuggeometrie ab, so das der Entwickler schließlich nicht nur eine CAD Datei erhält, sondern darüber hinaus ein Designprotokoll mit allen Designentscheidungen die zu der endgültigen Werkzeuggeometrie geführt haben. Dieses Protokoll kann in vielfältiger Weise genutzt werden. Es kann zur Kommunikation mit der Verkaufabteilung genutzt werden, bevor die Herstellung startet, oder um Ursachen in einer Fehleranalyse aufzuzeigen, für den Fall das eine Gussform Bauteile produziert die nicht den Qualitätsanforderungen entsprechen. Die Beschaffung und Verarbeitung von Wissen über das Werkzeugdesign ermöglicht es dem Gießereitechniker alle für das Design relevanten Daten durch ein einziges Informationssystem abzufragen anstatt eine Menge verschiedener Papiere, Statistiken und Tabellen zu durchsuchen, wie es derzeit die Praxis ist. Darüber hinaus können die Daten des Informationssystems einfacher aktualisiert werden als dies bei den Ablagesystemen, die für Methoden in den Gießereien zurzeit genutzt werden, der Fall ist. Wenn man alle genannten Vorteile zusammennimmt begründet die Entscheidungsunterstützung einen großen Schritt nach vorne gemessen an den heutigen Möglichkeiten der Werkzeugentwicklung in kleinen und mittelständischen Unternehmen.

Abb. 3: Ansicht aus der Entscheidungsunterstützung für die Werkzeugentwicklung

Bei der Herstellung von Gussteilen ist die Prozessplanung eine wichtige Aufgabe. Dabei wird festgelegt welche Herstellungsart gewählt wird und somit welcher Typ von Werkzeug angewandt wird. Sandguss erfordert eine Schablone um die Form aus dem Sand zu erstellen, währen z.B. für den Schwerkraft Kokillenguss eine metallische Dauerform notwendig ist. Die Formen und Schablonen erhält man durch eine Vielzahl unterschiedliche Prozesse. Die Aufgabe des Prozessplaners ist es den Weg zu finden, der am besten geeignet ist, eine bestimmte Form, in einer bestimmten Losgröße und aus einem bestimmten Material, zu erstellen. Auf der anderen Seite muss die beste Art und Weise festgelegt werden, wie ein gewünschtes Werkzeug erstellt werden kann. Diese Entscheidungen werden von vielen verschiedenen Kriterien beeinflusst. Diese Kriterien enthalten z.B. Prozessfähigkeiten, Materialeigenschaften und Toleranzen. Während es viele Softwarepakete auf dem Markt gibt die den Prozessplaner bei der Terminierung, der Überprüfung und der Abfertigung von Aufträgen unterstützen, gab es kein Softwaresystem das den Planer bei der Auswahl eines geeigneten Guss- und Toolingprozesses aus technologischer Sicht hilft. Hierfür wurde ein Tool entwickelt, um Gussfertigung in einer Prozesskette abbilden zu können. Diese Prozessketten beschreiben die individuellen Schritte eines Herstellungsverfahrens inklusive Materialien, Maschinen und beteiligten Serviceanbietern. Der Planer kann neue Prozessketten entwickeln und sie in einer Gießereitechnikdatenbank verwalten. Eine integrierte Suchmaschine liefert den besten passenden Herstellungsprozess zu einer spezifischen Aufgabe. Auf diese Weise, hat der Prozessplaner zu jeder Zeit Zugriff auf verlässliche Daten. Die Verwendung der gießereitechnischen Datenbank und der Prozessplanungssoftware ermöglicht es dem Planer für eine bestimmte Gussart den bestmöglichen Herstellungsprozess auszuwählen.

Die entwickelte Wissensbasis für europäische Gießereien und Werkzeughersteller wird von einer großen Zahl kleiner und Mittelständischer Unternehmen in der täglichen Arbeit eingesetzt. Eine systematische Beschaffung von Wissen über die Werkzeugentwicklung und die Bereitstellung durch Informationstechnologien führt zu einer deutliche Verbesserung der Wettbewerbsfähigkeit im Gießereisektor. Dem Kunden ein Werkzeugdesign anzubieten das auf Prozessregeln beruht wird darüber hinaus helfen mehr Sicherheit bei dem Kunden zu erzeugen, da ein Design wissenschaftlich begründet ist und nicht willkürlich gewählt wurde.

Die Projektergebnisse werden den Endanwendern mit einem starken, transparenten und standardisierten Weg zur Betrachtung ihrer Einsatzmittel und Prozesse ausstatten. Weiterhin wird das entwickelte Softwaretool die Gießereitechniker in ihrer täglichen Arbeit unterstützen. Das ganze System wird den Prozess der Angebotserstellung, des Formendesigns und der Herstellungsplanung signifikant beschleunigen. Daher erwarten den Endanwender Kosteneinsparungen von bis zu 20% und Zeitersparnisse von bis zu 35%. Dies ist ein großes ökonomisches Potential, das den Aufwand des Projektes zweifellos rechtfertigt.

Darüber hinaus stärkt die kollektive Datenbank, die von den Gießereiverbänden angeboten werden, die europäischen Gießereien und Werkzeughersteller durch das gemeinsam genutzte Prozesswissen.

Die webbasierten Werkzeuge können als ein starkes Expertensystem gesehen werden, das Newcomern in der Gießereiindustrie das implizite Wissen von Langzeitbeschäftigten der Branche zur Verfügung stellt. Auf diese Weise geht weniger Wissen verloren wenn Experten in den Ruhestand treten und durch neue, unerfahrene Personen ersetzt werden müssen.

Literaturangaben

Ismail, H.-S.; Hon, K.K. B.; Huang, K.: An intelligent object-oriented approach to the design and assembly of press tools. In: 45th General Assembly of CIRP, Enschede, NL, Aug 21-26, 1995, CIRP Annals, Band 44/1 (1995) pp 91-96

Leake, D.; Birnbaum, L.; Hammond, K.; Cameron, M.; Hao, Y.: Integrating diverse information resources in a case-based design environment, In: Engineering Applications of Artificial Intelligence, 12 (1999), pp. 705-716.

Liao, T.W.; Zhang, Z.M.; Mount, C.R.: A Case-Based Reasoning System for Identifying Failure Mechanisms, In: Engineering Applications of Artificial Intelligence, 13 (2000), pp. 199-213

Schupp, P.; Huu, C.T.N.: Expertensystem – Praktikum. Springer Verlag, Berlin 1987.

Sengebusch, Wolfgang: Hart im Wettbewerb – Der deutsche Werkzeug- und Formenbau und das globale Umfeld, in: Form + Werkzeug June 2001

VDMA: “Statistik zur Situation des europäischen Werkzeug- und Formenbaus im globalen Umfeld“, Branchenstudie im Auftrag des VDMA, 2000

Nils Homburg, Eckhard Wellbrock

Bremer Institut für Betriebstechnik und angewandte Arbeitswissenschaft an der Universität Bremen (BIBA)

Hochschulring 20

28359 Bremen, Germany

Email:

hom@biba.uni-bremen.de

und

wel@biba.uni-bremen.de

WEB:

www.biba.uni-bremen.de