Rapid Manufacturing - eine interdisziplinäre Strategie

© 2006 Andreas Gebhardt; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-3605

Als um 1987 ein Verfahren namens Stereolithographie und ein Stereolithography Apparatus (SLA) vorgestellt wurden, war der Traum von der Herstellung beliebiger dreidimensionaler Bauteile direkt aus Computerdaten und ohne bauteilspezifische Werkzeuge Realität geworden.

Ein Anwendungs-Szenario wurde gleich mitgeliefert. Diese Technologie würde es möglich machen, die gesamte Ersatzteilversorgung der Amerikanischen Pazifikflotte mittels ein paar dieser Maschinen, umfangreicher Datenstätze und genügend Rohmaterial vor Ort auf einem Flugzeugträger direkt nach Bedarf zu fertigen. Diese Vorstellung definierte schon damals die direkte digitale Fertigung, das Rapid Manufacturing.

In der Realität bestanden die mit diesem Verfahren hergestellten Bauteile nur aus Kunststoff, waren ungenau, bruchempfindlich und klebrig und allein in der Produktentwicklung, eben als Prototypen zu benutzen. Sie waren schnell verfügbar, weil zu Ihrer Herstellung keine Werkzeuge benötigt wurden. Folgerichtige und zudem modern hießen sie: Rapid Prototyping.

Rapid Prototyping wurde schnell zum Synonym eines neuen Zweiges der Fertigungstechnik, der Generativen Fertigungstechnik. Die weitere Entwicklung brachte neue Verfahren, höhere Genauigkeiten, verbesserte Werkstoffe und neue Anwendungen. Die Herstellung von Negativen, also Werkzeugen, mit dem gleichen Verfahren wurde marketing-getrieben Rapid Tooling genannt und als die ersten Bauteile nicht mehr als Prototypen, sondern als Endprodukte eingesetzt wurden, nannte man dies Rapid Manufacturing - das Ziel war erreicht.

War das Ziel wirklich erreicht? Ist es Rapid Manufacturing, wenn ein generativ gefertigtes Bauteil die gewünschte Spezifikation erreicht? Was muss passieren, damit aus dem Phänomen Rapid Prototyping eine Strategie wird, die geeignet ist, einen Paradigmenwechsel von der heutigen Hersteller-induzierten Massenproduktion von Massenartikeln zur Verbraucher-induzierten (und verantworteten) Massenproduktion von Einzelteilen für jedermann ermöglichen und möglicherweise unsere Arbeits- und Lebensformen tiefgreifend zu beeinflussen?

Im Beitrag wird der Begriff der (Fertigungs-) Strategie „Rapid Manufacturing“ näher beleuchtet. Es wird diskutiert, welche Maßnahmen auf der technischen und der operative Ebene getroffen werden müssen, damit die generative Fertigungstechnik im Sinne dieser Strategie umgesetzt werden kann.

Beispiele belegen, dass diese Entwicklung bereits begonnen hat und geben Anregungen für eine konstruktive Diskussion auf der RapidTech 2006.

As a process called stereolithography and a stereolithography apparatus (SLA) was presented in 1987, the dream of manufacturing any three-dimensional component directly from computer data and without component-specific tools became reality.

An application scenario was supplied at the same time. This technology would make it possible to produce the entire spare parts requirement of the American Pacific Fleet merely through the use of a couple of such machines, extensive datasets and enough raw material on board an aircraft carrier directly as required. This image defined direct digital fabrication, rapid manufacturing, even at that time.

In reality, this procedure only managed to produce components in plastic which were imprecise, fragile and sticky and only usable as prototypes in product development. They were rapidly available, because no tools were required for their manufacture. Consequentially, they are now known as Rapid Prototyping in modern jargon.

Rapid Prototyping quickly became a synonym for a new branch of production engineering known as generative production engineering. Continued development brought new processes, improved accuracy, improved materials and new applications. The manufacturing of negatives, in other words tools, using the same procedure was quickly named rapid tooling by the marketing sector, and once the first components were used as final products instead of just prototypes the process was renamed "rapid manufacturing" - the goal had been reached.

Was the goal really reached? Is it rapid manufacturing if a generatively manufactured component reaches the required specifications? What has to happen so that the rapid prototyping phenomenon becomes a strategy which is suitable for enabling the paradigm change from current manufacture-induced mass production of mass articles to consumer-induced (and consumer-responsible) mass production of single parts for anyone, and in all possibility makes dramatic changes in our way of working and living?

The lecture includes detailed information about the (production) strategy term "rapid manufacturing". We will be discussing which measures need to be taken on the technical and operative level so that generative production engineering can be implemented in the sense of this strategy.

Examples will show that this development has already started, and should provoke stimulation leading to constructive discussion during RapidTech 2006.

Techniker neigen dazu, Probleme auf technische Fragestellungen zu verkürzen und sie als gelöst anzusehen, wenn die technischen Probleme überwunden sind. Sie erleiden daher oft das Schicksal des genialen einsamen Erfinders, der meist weniger an der Technik, sondern vor allem an den nichttechnischen Randbedingungen scheitert.

Abb.1: Daniel Düsentrieb – genial und erfolglos

Als um 1987 ein Verfahren namens Stereolithographie und ein Stereolithography Apparatus (SLA) vorgestellt wurden, war der Traum von der Herstellung beliebiger dreidimensionaler Bauteile direkt aus Computerdaten und ohne bauteilspezifische Werkzeuge Realität geworden.

Abb. 2: SLA 250 Stereolithographie System um 1990, 3D Systems

Das Szenario wurde gleich mitgeliefert. Diese Technologie würde es möglich machen, die gesamte Ersatzteilversorgung der Amerikanischen Pazifikflotte mittels ein paar dieser Maschinen, umfangreicher Datensätze und genügender Mengen Rohmaterial vor Ort auf einem Flugzeugträger direkt nach Bedarf zu fertigen. Dieses Szenario definierte die direkte digitale Fertigung, das Rapid Manufacturing.

Die Realität war bescheidener. Die mit diesem Verfahren hergestellten Bauteile waren nur aus Kunststoff. Sie waren ungenau, bruchempfindlich und klebrig. Die einzige Funktionalität, die sie aufwiesen, war, sich wie ein dreidimensionales Bild anschauen zu lassen – der treffende Name: „show and tell models“.

Technisch waren diese Bauteile allein in der Produktentwicklung, eben als Prototypen zu benutzen. Sie waren vor allen Dingen deshalb schnell verfügbar, weil zu Ihrer Herstellung keine Werkzeuge benötigt wurden. Der folgerichtige und zudem modern klingende Name dieser Technik: Rapid Prototyping.

Rapid Prototyping wurde schnell zum Synonym eines neuen Zweiges der Fertigungstechnik, der Generativen Fertigungstechnik.

Die weitere Entwicklung brachte neue Verfahren, höhere Genauigkeiten, verbesserte Werkstoffe und neue Anwendungen. Die Herstellung von Negativen, also Werkzeugen, mit dem gleichen Verfahren wurde marketing-getrieben Rapid Tooling genannt und als die ersten Bauteile nicht mehr als Prototypen, sondern als Endprodukte eingesetzt wurden, nannte man dies Rapid Manufacturing - das Ziel war erreicht.

War das Ziel wirklich erreicht?

Ist es Rapid Manufacturing, wenn ein generativ gefertigtes Bauteil die gewünschte Spezifikation erreicht?

Was muss passieren, damit aus dem Phänomen Rapid Prototyping eine Strategie wird, die geeignet ist, einen Paradigmenwechsel von der heutigen Hersteller-induzierten Massenproduktion von Massenartikeln zur Verbraucher-induzierten (und verantworteten) Massenproduktion von Einzelteilen für jedermann ermöglichen und möglicherweise unsere Arbeits- und Lebensformen tiefgreifend zu beeinflussen?

Im Folgenden wird der Begriff der (Fertigungs-) Strategie „Rapid Manufacturing“ näher beleuchtet. Im Einzelnen wird diskutiert, welche interdisziplinären Aspekte zu beachten sind, damit aus der generativen Technik eine Strategie wird.

Der Begriff der Strategie stammt aus dem Griechischen (stratos = Heer, agein = führen) und bedeutet Heeresführung .

Strategisches Handeln ist demnach ein zielorientiertes Vorgehen nach einem langfristigen mehrstufigen Plan . Wir wollen die militärische Analogie nur soweit als notwendig bemühen und daher den Sprachgebrauch von vorneherein auf die Generative Fertigung abstellen.

Die Strategie des Rapid Manufacturing gliedert sich in unterschiedliche, aufeinander aufbauende Ebenen.

1. Die technische Ebene: Das generative Prinzip und seine Umsetzung in Form des Rapid Prototyping

2. Die operative Ebene: Das generative Produkt - Fertigungstechnische Aspekte

3. Die Handlungsebene: Perspektiven einer individuellen Nutzer-induzierten Fertigung

Das Ziel der Anwendung des Rapid Prototyping ist die Herstellung eines oder einer kleinen Anzahl geometrisch einwandfreier Bauteile. Die Bauteile sind Faksimiles eines 3D Datensatzes.

Der Datensatz enthält die Geometrie des Bauteils. Er ist entweder noch gar nicht für die Fertigung überarbeitet, oder für irgendeine nicht generative Fertigung erstellt worden.

Die Reproduziergenauigkeit der Bauteile ist bei vielen Verfahren noch unbefriedigend. Sie zeigt Streuungen von Bauteil zu Bauteil und bei aufeinander folgenden Bauprozessen. Dies kann für Einzelteile und Prototypen noch hingenommen und durch die Erfahrung des Fertigers, ggf. bei der Nacharbeit, ausgeglichen werden

Prozesse und Materialien sind eng aneinander gekoppelt. Die vorherrschenden proprietären Materialien sind jeweils nur in den zugehörigen Maschinen zu bearbeiten.

Die näherungsweise Einhaltung von Materialeigenschaften genügt. Modellmaterialien sind erlaubt.

Ein hoher Anteil an manueller Arbeit ist notwendig, um sowohl die Maschinen zu be- und entladen als auch um die Bauteile zu säubern und zu „finishen“.

Die Qualitätssicherung beschränkt sich im wesentlichen auf die Überprüfung der Geometrie und makroskopischer Baufehler.

Die Betriebsorganisation ist eine klassische Einzelteilfertigung auf Bestellung.

Die Logistik beschränkt sich auf eine individuelle Verpackung und Versendung von Einzelteilen ohne oder mit einer äußerst kurzen Lagerzeit. Expresskosten und Teillieferungen werden zugunsten einer schnelleren Verfügbarkeit des Bauteils für den Kunden akzeptiert.

Die Maschinen sind Protoyper, die Bauteile Prototypen.

Die (Liefer-) Zeit ist die Leitgröße für den Prozess - Rapid Prototyping

Das Ziel ist die Fertigung unterschiedlicher Chargen von Bauteilen bei einer möglichst hohen Anzahl von Bauteilen pro Bauprozess. Die Bauteile haben Produkteigenschaften. Sie werden durch einen digitalen Datensatz in allen ihren Eigenschaften vollständig beschrieben.

Die Konstruktion ist von vorneherein auf die generative Fertigung hin ausgelegt (Design for Rapid Manufacturing) und für ein bestimmtes Verfahren optimiert worden. Der Konstrukteur legt die Materialien fest. Die Fertigungsdaten werden Bestandteil der Konstruktion. Die Produkt- und die Fertigungsverantwortung liegen beim Konstrukteur.

Die Reproduziergenauigkeit der Bauteile ist von grundlegender Bedeutung für die Anwendung des Verfahrens. Parametervariationen während der Fertigung sind nicht mehr akzeptiert.

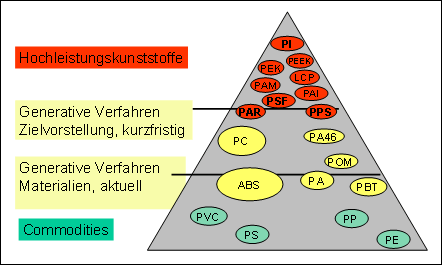

Es muss die ganze Palette an Materialien zur Verfügung stehen, die traditionelle Fertigungsverfahren auch nutzen (z.B: high performance plastics).

Abb. 3: Das Eigenschaftsdreieck für thermoplastische Werkstoffe

Die Verarbeitung handelsüblicher Materialien steht im Vordergrund. Proprietäre Materialien werden akzeptiert, wenn sie Vorteile aufweisen. Die Realisierung der der Konstruktion zugrunde liegenden Materialeigenschaften ist erforderlich. Modellmaterialien werden nicht eingesetzt.

Manuelle Arbeit bei der Be- und Entladung der Maschine und beim Säubern und „Finishen“ der Bauteile wird nicht mehr akzeptiert. Es sind entsprechend geeignete generative Fertigungsanlagen zu entwickeln.

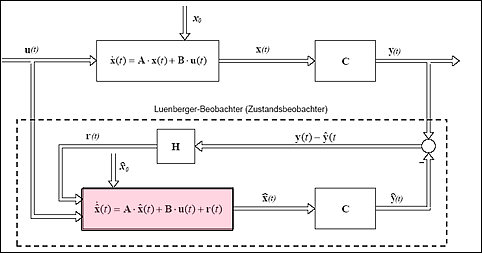

Abb. 4: Struktur einer Prozessregelung mit Zustandsbeobachters und integriertem Prozessmodell, nach Luenberger

Die Qualitätssicherung muss neben der Überprüfung der Geometrie und makroskopischer Baufehler auch die vorgegebenen mechanisch-technologischen Eigenschaften sicherstellen. Dazu muss die Qualität der Bauteile während des Bauprozesses kontinuierlich überprüft und vorausschauend gesteuert werden. Das erfordert eine Prozessregelung mit integriertem Zustandsschätzer. Analoge Verfahren werden in der Chemieindustrie zur Herstellung von Kunststoffen angewendet [Lor03].

Als Grundlage müssen verlässliche Prozessmodelle mit Echtzeitverhalten verfügbar sein.

Die Organisation integriert die Konstruktion und die Logistik. Die reine Fertigungsorganisation ist weiterhin eine Einzelteil- oder Kleinserienfertigung auf Bestellung (Auftragsfertigung).

Die Logistik beschränkt sich auf eine individuelle Verpackung und Versendung von Einzelteilen oder Kleinserien ohne oder mit einer äußerst kurzen Lagerzeit. Expresskosten und Teillieferungen werden zugunsten einer schnelleren Verfügbarkeit des Bauteils für den Kunden nicht mehr akzeptiert.

Die Identifikation der Bauteile gewinnt an Bedeutung. Sie muss während des generativen Bauprozesses erfolgen.

Die Maschinen sind Fabikatoren, die Bauteile sind Produkte.

Die Produktivität bei flexibler Losgröße ist die Leitgröße für den Prozess.

Auf der Handlungsebene gilt es, die technischen Grundlagen und ihre Potenziale zu neuartigen leistungsfähigen Produkt-Strategien zusammenzuführen.

Dazu darf das Rapid Manufacturing nicht auf das Phänomen Schichtbauverfahren verkürzt und als Alternative zur traditionellen Fertigung angesehen werden. Der Gedanke der Substitution sollte aus den Überlegungen vollständig verbannt werden.

Ziel ist es, die Neu- und Andersartigkeit des Verfahrens in Produktstrategien abzubilden, diese in die Öffentlichkeit zu tragen und so neue Lösungen anzuregen und aufzuzeigen. Es gilt, die Wege dahin zu demonstrieren und Werkzeuge dafür zur Verfügung zu stellen.

Der Kern der Herausforderungen ist die Personalisierung von Massenprodukten.

Der Kunde greift aktiv, d.h., durch eigenes Zutun z.B. mittels CAD oder passiv, z.B. über die Einbringung seiner biometrischen Daten in den Produktentstehungsprozess ein.

Er kann auch in die Herstellung seines Produktes eingreifen und bedient sich dazu der räumlich und zeitlich entkoppelten flexiblen generativen Fertigung.

Damit ist der Nutzer des Produktes ist nicht länger der klassische Kunde. Er ist Konstrukteur, Produzent und Konsument zugleich (Prosument).

Abb. 5: Umsetzung biometrischer Daten: Skulpturen vom Body-Scan. 3D Printing. Karin Sander

Der Prosument modifiziert oder konstruiert von einem beliebigen Internetzugang aus sein Produkt und sendet es zu einem beliebigen, d.h. aus logistischen Gründen vorzugsweise in seiner Nähe liegenden Fabrikator.

Dieser muss, und die Voraussetzungen wurde auf den unteren Ebenen 1 und 2 geschaffen, in der Lage sein, nur aufgrund dieses Datensatzes ein definiertes Produkt herzustellen. Vor allem sind nach dem oben gesagten keine manuellen Eingriffe mehr zulässig und eine softwaremäßig vorwählbare standardisierte Materialpalette muss verfügbar sein.

Damit werden auf der Handlungsebene vielerlei Fragen aufgeworfen, die meist nichttechnischer Natur sind:

Das Produkt muss den Regeln der Technik und den gesetzlichen Randbedingungen entsprechen. Wie wird das beim Eingreifen von Nicht-Fachleuten garantiert? Wer hat die Produktverantwortung? Wer spricht eine Garantie aus? Wer übernimmt die Produkthaftung? Hier gibt es ein weites neues Betätigungsfeld für Juristen.

Es muss eine Bedienungsanleitung, ggf. eine Verpackung haben, die simultan hergestellt und mit dem Produkt bei Auslieferung zusammengeführt werden müssen.

Der Kunde benötigt nach einer gewissen Nutzungszeit Ersatzteile. Wie wird das bewerkstelligt? Wer sorgt für die Herstellbarkeit eines vor langer Zeit definierten Produkts?

Die Umsetzung des Rapid Manufacturing hängt wesentlich davon ab, ob es gelingt, Strategien zu entwickeln, die den Paradigmenwechsel von der heutigen Hersteller-induzierten Massenproduktion von Massenartikeln zur Verbraucher-induzierten (und verantworteten) Massenproduktion von Einzelteilen für jedermann ermöglichen.

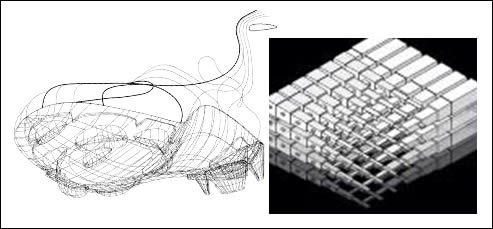

Auswahlkataloge mit noch recht eingeschränkten „vorgedachten“ Lösungen zur Bearbeitung im Internet sind der erste Schritt. Beispiele sind räumliche Darstellungen von Minimalflächen oder individualisierten Globen.

Abb. 6: Minimalflächen. Genus 4, Three-Ended Minimalfläche vom Cost-Hoffmann Typ Wavefront Computer Visualisierung (links), Stereolithographie Bauteil (rechts), David Hoffman, Stewart Dickson, 1990.

Abb. 7: Globus. Darstellung der Landmassen, 250-fache Überhöhung (links)Darstellung des Meeresbodens, 150-fache Überhöhung (rechts). Relief Globe Company

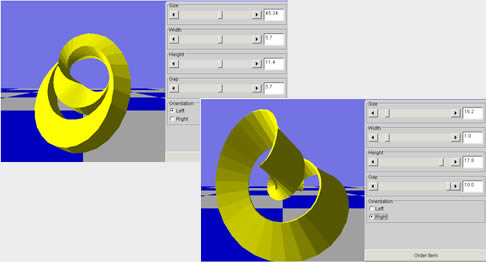

Der nächste Entwicklungsschritt umfasst die Darstellung von Produktgruppen, die von dem Nutzer mittels intuitiv zu erlernenden CAD-ähnlichen Programmen modifizieren und so in sein persönliches Produkt verwandelt werden können.

Ein Beispiel ist dieser Ring, der durch die Verschiebung der vier Parameter und durch Spiegelung individuell variiert werden kann.

Abb. 8: Variation durch Verschiebung der Parameter und Spiegelung

Eine Bearbeitung durch Laien wird im Allgemeinen nicht ohne weiteres möglich sein und die Integration des produktspezifischen Wissensmanagements notwendig machen.

Wir befinden uns heute (im Mai 2006) auf der Ebene 2 der Strategie des Rapid Manufacturings, ohne das die technische Entwicklung der Verfahren (Ebene 1) und fertigungsfähiger Maschinen (Ebene 2) auch nur annähernd umgesetzt wären. Allerdings bildet die Ebene 1 bereits ein sicheres Fundament und die Ebene 2 ist z.B. für Kunststoffe schon beispielhaft umgesetzt.

Die Ebene 3 ist punktuell erreicht. Avantgardisten zeigen auf dieser Handlungsebene bereits Flagge.

Individuelle maßgeschneiderte (Tailor Made) Fußballschuhe werden von prior2lever im Internet angeboten. Die Bezeichnung „bespoke“, besprochen und bestellt, ist Programm.

Das 3D Bauteil Schuh wird zum kundeninduzierten Produkt, indem zunächst der Fuß gescannt und daraus ein digitales Fußmodell gewonnen wird. Der Kunde muss parallel spezielle Übungen machen, die mittels Pedographie (eines Im-Schuh Messsystems) aufgezeichnet werden. Die daraus gewonnene Druck- und Kräfteverteilung bildet gemeinsam mit einer genauen Analyse der Fuß- und Beinstruktur die Vorlage oder Schablone für die Herstellung der Sohlenstruktur, um die der Rest des Schuhs arrangiert wird. Zur generativen Fertigung wird ein Lasersinterverfahren mit Polyamidpulver eingesetzt. Das generative Verfahren erlaubt, mittels einer Balkenstruktur mit variierbaren Querschnitten lokal die ermittelte Nachgiebigkeit kundenspezifisch einzustellen.

Insbesondere das Schuh-Beispiel zeigt deutlich, dass Rapid Manufacturing nur dann zu konkurrenzlosen neuen Produkten führt und geeignet ist, traditionelle Produktentwicklungs- und Produktionsmethoden zu überwinden, wenn die generative

Abb. 9: Individuelle Schuhe Sohlenstruktur und interne individuell angepasste Nachgiebigkeit in der Sohle. prior2lever

Fertigung mit einer individualisierbaren Produktidee verknüpft wird. Marktgängig und ökonomisch erfolgreich wird diese Produktidee aber nur dann, wenn sie über ein leicht kommunizierbares und einfach zu handhabendes Verfahren von jedem potentiellen Nutzer in Anspruch genommen werden kann.

Es wird auch deutlich, dass die Idee besonders dann im Sinne einer Strategie optimal umgesetzt ist, wenn der Kunde die generative Fertigung gar nicht mehr als etwas Besonderes wahrnimmt. Warum die Sohle und damit der Tragekomfort des Schuhs so einzigartig sind, interessiert den Nutzer nur am Rande.

Wir haben gesehen, dass nicht das generative Bauprinzip an sich, sondern erst eine darauf aufbauende interdisziplinäre Strategie zum Erfolg führt.

Es gilt die Muster der Entwicklung erfolgreicher nur generativ zu fertigender Produkte zu erkennen und auf möglichst viele andere Produkte zu übertragen.

Nur so können wir die Phase der Substitution vorhandener Produkte überwinden und zu wirklich neuen Produkten finden, die geeignet sind, den Paradigmenwechsel hin zu kundeninduzierten individuellen Masssenprodukten realisieren.

Lorenz, Otmar: Der Systembeobachter. Ein Ansatz für komplexe chemisch –verfahrenstechnische Prozesse. D 17, Diss. Technischen Universität Darmstadt, Darmstadt, 2003.

Prof. Dr.-Ing. Andreas Gebhardt

Fachhochschule Aachen

Goethestraße 1

52064 Aachen

gebhardt@fh-aachen.de

http://www.maschbau.fh-aachen.de/gebhardt.html