Rapid Surface Creation – Schnell zu anspruchsvollen CAD-Flächen mit Tebis

© 2006 Robert Mahr; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-3592

Zusammenfassung

In der CAD-Welt existieren unterschiedliche Arten, wie Oberflächen beschrieben werden. Netze, auch Meshes genannt oder Polymaschen, sind aus einer Vielzahl ebener Dreiecke zusammengesetzt (bis zu mehreren Millionen). Sie stammen aus Digitalisiersystemen oder aus virtueller Modelliersoftware und werden üblicherweise im STL-Format ausgetauscht. Verwandt hierzu sind Netze, die aus Simulationssystemen kommen, beispielsweise zur Umformsimulation von Blechteilen. Diese Netze werden als FEM-Netze ausgetauscht. Da Netze nur bedingt modellierbar sind und oftmals im Folgeprozess nicht verwendet werden können, ist man gezwungen die netzmäßig beschriebenen Oberflächen in eine CAD-übliche Flächenbeschreibung zu überführen. Den Umwandlungsvorgang von Netz- auf Flächenmodelle nennt man Flächenrückführung. Bis vor kurzem musste dafür ein hoher Zeitaufwand in Kauf genommen werden. Obendrein sind mit herkömmlicher Technologie oftmals nur wenig nutzbare Ergebnisse für weiterführende Konstruktions- und Engineeringprozesse entstanden. Der Einsatz von Tebis ändert diese Situation grundlegend. Mit der Kombination aus Funktionen zu Scandatenverarbeitung, Flächenrückführung und Flächenkonstruktion, die alle in Tebis unter einer Oberfläche zur Verfügung stehen, ist es seit Ende 2004 möglich in kurzer Zeit von Netzmodellen zu anspruchsvollen CAD-Flächenmodellen und schließlich – über verschiedene Herstellverfahren – zu qualitativ hochwertigen Produkten zu kommen.

Der Beitrag zeigt an einigen Beispielen die Vorteile und Stärken der Tebis-Software und vermittelt Hintergrundwissen zur Flächenkonstruktion.

Abstract

The CAD world contains different ways to describe surfaces. Meshes consist of many flat triangles (up to several million). They are produced by digitalization systems or virtual modeling software and are usually exchanged in STL format. They are related to meshes produced by simulation systems, used for example to simulate the stamping process of sheet metal parts. These meshes are exchanged as FEM meshes. Since meshes can only be modeled to a limited extent and frequently prove unusable in subsequent processes, the surfaces described as meshes have to be converted into surface descriptions commonly used in CAD. The procedure for converting from mesh to surface models is called reverse engineering of surfaces. Until recently, it used to take a great deal of time. Furthermore, the conventional technology often produced results that were of very little use for subsequent design and engineering processes. Tebis has fundamentally changed this situation. With the Tebis combination of functions for processing scanned data, reverse engineering and designing surfaces, all available under a single user interface, since late 2004 companies have been able to quickly convert mesh models into high-quality CAD surface models and then, using various manufacturing procedures, produce high-quality products.

This presentation uses a few examples to demonstrate the advantages and strengths of Tebis software, and provides background information regarding surface design.

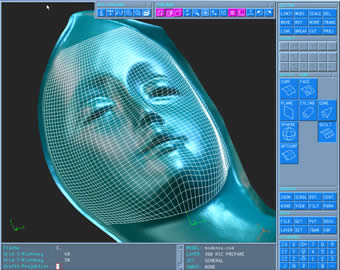

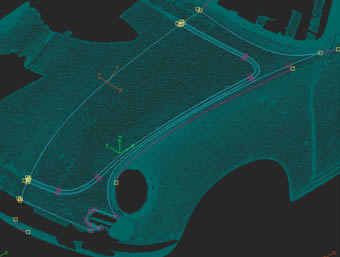

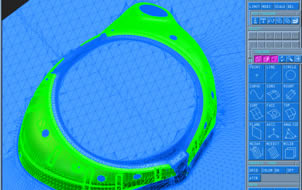

Abb. 1: Rapid Surface Creation

In CAD-Systemen werden Oberflächen zumeist als Verbund einzelner voneinander unabhängiger Flächenelemente dargestellt. Beim Umwandlungsvorgang von Netz- auf Flächenmodelle kommen je nach weiterem Nutzungszweck der Flächen verschiedene Möglichkeiten in Betracht:

Bei gescannten Bauteilen, für die keine weitere Designmodifikation vorgesehen ist, eignen sich Automatikfunktionen zum Erzeugen der Flächenmodelle. Tebis erzeugt krümmungsstetige Flächen (c2-stetig):

Vorteil: Es ist kein hohes Anwender-Knowhow erforderlich.

Nachteil: Die Flächenmodelle sind aufgrund der hohen Anzahl der Flächen in weiteren Konstruktions- und Engineeringprozessen nur begrenzt nutzbar.

Abb.2: Projekt Madonna: gescannt mit Konica Minolta VI-9i

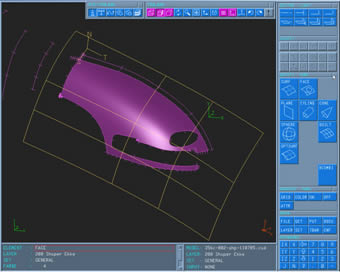

Für Design-Objekte, die virtuell am Bildschirm gestaltet wurden, müssen bei Bedarf editierbare CAD-Flächen erstellt werden. Dies geschieht durch Übernahme von Oberflächen und Zeichnen von Strukturkurven. Tebis erzeugt große, tangentenstetige Flächen mit niedriger Patchanzahl.

Vorteil: Es ist kein hohes Anwender-Knowhow erforderlich.

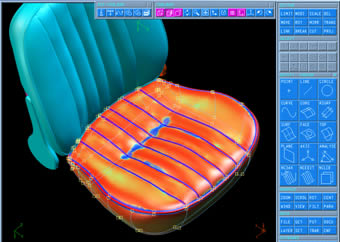

Ab..3: Projekt Fahrzeugsitz: erzeugt mit Sensable Freeform

Wenn hohe Ansprüche an die Flächen gestellt werden in puncto Struktur, Patchanzahl und Polynomgrad sowie Tangentialität und Lückenabstand, sind Konstruktionserfahrung sowie leistungsfähige Flächenrückführungs- und Konstruktionsfunktionen erforderlich.

Tebis erzeugt große Flächen mit geringer Patchanzahl und tangentialen Übergängen.

Vorteil: Die Flächenmodelle sind sofort nutzbar für weitere Konstruktions-, Simulations- und Fertigungsprozesse.

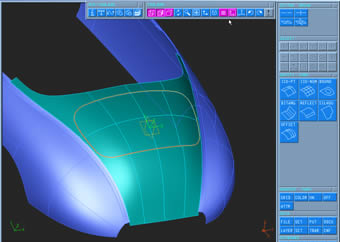

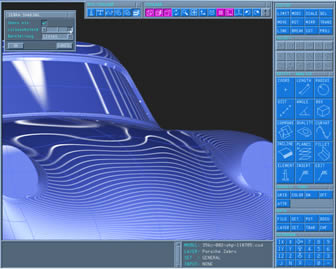

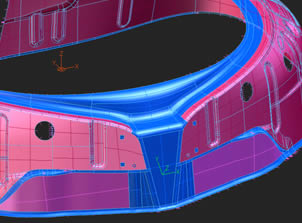

Abb.4: Projekt Cabrio: gescannt mit GOM Atos 3.

Je nach verwendeter Software fließt in den Prozessschritt Flächenerzeugung unterschiedlich viel Zeit ein. Mit der Kombination aus Tebis RSC und Tebis Flächendesign können die bisher üblichen Zeiten signifikant verringert werden.

Zu ihrer mathematischen Beschreibung wird zu jeder Einzelfläche ihr Verlauf in zwei Richtungen betrachtet. Über Polynomkurven in Längs- und Querrichtung ist somit jede Fläche mathematisch beschreibbar. Komplexere Oberflächen erfordern Polynomgleichungen höheren Grades, zudem werden Querschnittskurven aufgeteilt in Einzelabschnitte (Segmente).

Je nach Anzahl der Segmente besteht die Fläche mathematisch betrachtet aus T mal S Einzelbereichen (Patches), wobei T die Zahl der Segmente in Längs- und S die Zahl der Segmente in Querrichtung ausdrückt.

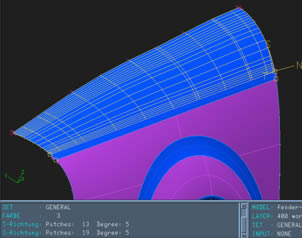

Ab..5: Die dargestellte Fläche besteht aus 13 mal 19 Patches (247).

Tebis ermöglicht dem Anwender die gezielte Einflussnahme auf die Anzahl der Patches. Um Abweichungen von der gewünschten Oberfläche gering zu halten wird bei Reduktion der Segmentanzahl ggf. der Polynomgrad der einzelnen Flächenpatches erhöht.

Abb.6: Hier beträgt die Patchanzahl nach Optimierung der Fläche nur noch 1 mal 1 (bei gleichbleibendem Polynomgrad).

Kennzeichen von polynomialen Oberflächenbeschreibungen sind deshalb Anzahl und Grad der Patches, wobei Konstrukteure stets bemüht sind beide Kenngrößen niedrig zu halten.

Wo genau die Grenzen zwischen den einzelnen Flächen verlaufen, bestimmt der Konstrukteur, wobei Erfahrung und „Blick für das Bauteil“ die maßgeblichen Größen sind. Dazu baut er ein Drahtgitter auf aus 3D-Kurven und füllt die entstehenden Einzelbereiche mit Flächen.

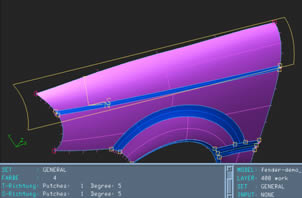

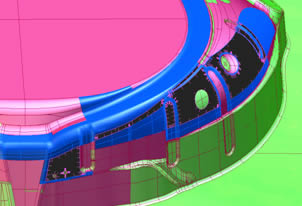

Die violette Fläche ist Ergebnis eines automatischen Trimmingvorgangs. Der Anwender erzeugt lediglich die 6 Berandungskurven auf dem Netz. Dazu nutzt er Funktionen zur Kurven-konstruktion. Tebis berechnet die 4-eckige Basisfläche mit niedriger Patchanzahl (hier einsegmentig) und trimmt die Fläche automatisch zu einem sogenannten Face.

Abb 7: 4-eckige Basisfläche mit niedriger Patchanzahl (hier einsegmentig)

Am Grenzverlauf zwischen den Einzelflächen sollen die Spaltlücken möglichst gering gehalten werden. Das ist u.a. Voraussetzung für die spätere Weiterverarbeitung in Solidsystemen wie z.B. Catia V5, wofür als Toleranzgrenze für „Splitfähigkeit“ 0.016 mm eingehalten werden müssen.

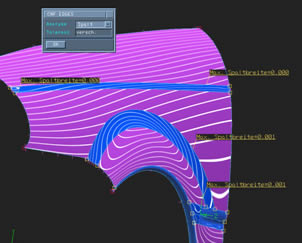

Abb.8: Die in Tebis RSC erzeugten Spaltbreiten bewegen sich im einstelligen Mikrometerbereich.

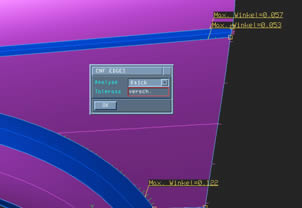

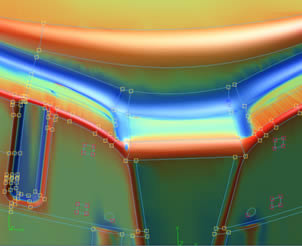

Bezüglich Tangentialität der Flächenübergänge gelten ebenfalls bestimmte Toleranzgrenzen, die nicht überschritten werden sollten. In Tebis stehen entsprechende Analysewerkzeuge zur Verfügung, wie hier die Tangentialitätsprüfung.

Abb. 9: Tangentialitätsprüfung

Die Qualität eines Flächenmodells lässt sich auf einige Kriterien zusammenfassen.

-

Je weniger Einzelflächen, desto besser.

-

Je geringer Patchanzahl und Grad der Einzelflächen, desto besser.

-

Je kleiner die Lücken und Übergangswinkel zwischen den Einzelflächen, desto besser.

-

Je verwandter die Drahtgitterstrukturen zur Bauteil-Topologie, desto besser.

Mit Rapid Surface Creation lassen sich in kurzer Zeit auf Basis von STL- und FEM-Netzen hochwertige Flächenmodelle aufbauen.

Der Anwender verwaltet dabei seine Flächen mit Hilfe eines speziellen Gitternetzes, das er über Automatikfunktionen oder durch Zeichnen auf dem Netzmodell erstellt.

Abb. 10: Flächenmodell

Besonderer Vorteil: Getrimmte Flächen mit beliebig komplexer Berandung und Inseln entstehen genauso auf Knopfdruck wie Flächen mit 4 Randkurven. Der Anwender kann durch die Flächenautomatismen in Tebis große zusammenhängende Flächen konstruieren, spart dadurch viel Zeit und erzeugt hochwertige Ergebnisse, die der allgemeinen Konstruktionslehre entsprechen. Die besteht zu diesem Zeitpunkt aus einer getrimmten Fläche mit einer Basisfläche bestehend aus 3 x 3 Segmenten.

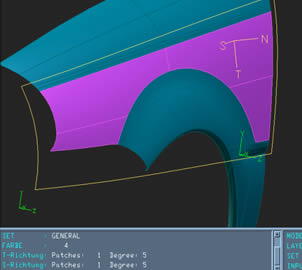

Abb. 11: Fläche für den Heck-Kotflügel

Durch die direkte Beziehung von Gitternetz und Flächenmodell zueinander können den Flächen über das Gitternetz bestimmte Eigenschaften zugeteilt werden, wie maximale Abweichung zum Netzmodell, tangentiale Übergänge der Einzelflächen zueinander, Spiegelsymmetrie etc.

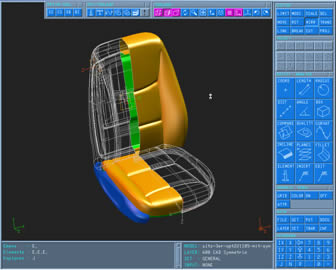

Abb. 12: Projekt Fahrzeugsitz: gescannt mit Steinbichler T-Scan.

Mit Hilfe von Visualisierungs- und Analysewerkzeugen sowie Toleranzvorgaben kann der Anwender sein Flächenergebnis begutachten und jederzeit abwägen zwischen Formhaltigkeit zum Netzmodell einerseits (minimale Abweichung der Flächen zum Netz) und möglichst hoher Glattheit des Flächenmodells andererseits (höhere Abweichungstoleranz).

Da die Flächen nach einer Veränderung der Vorgabewerte automatisch neu berechnet und dargestellt werden, behält der Anwender stets Kontrolle über die Qualität seiner Konstruktionsarbeit.

Abb. 13: Neuberechnung der Flächen nach Veränderung der Vorgabewerte

4. Assoziativität zwischen Netz- und Flächenmodell ermöglicht hohe Einsparungen im Blechumform-Werkzeugbau

Im Blechumform-Werkzeugbau gibt es an zwei Stationen der Prozesskette einen verstärkten Bedarf an Flächenrückführung:

-

für die erste Werkzeugauslegung

-

für die Gussanfertigung der einzelnen Operationsstufen

Systeme zur Auslegung und Simulation der Ziehanlage (z.B. AutoForm) liefern als Ergebnis FEM-Netze und Kurven. Die RSC-Technologie verwendet beides als Input zum Generieren der Wirkflächen. Die erzeugten Flächen lassen sich für die konstruktive Weiterbearbeitung sofort nutzen.

Mit Hilfe der Tebis RSC-Technologie werden aus FEM-Netzdaten Flächendaten generiert.

Abb. 14: Projekt Umformwerkzeug: FEM-Netze erzeugt in AutoForm als Ergebnis der Ziehsimulation.

Tebis RSC berechnet automatisch ein erstes Gittergerüst auf importierten FEM-Netzen und ebenfalls importierten Strukturkurven, die der Anwender nach Belieben erweitert.

Die entstehenden Facetten stellen die Struktur des späteren Flächenmodells dar und sind auch dann noch auf Knopfdruck modifizierbar, wenn die Flächen bereits bestehen.

Abb. 15: Facetten stellen die Struktur des späteren Flächenmodells dar

Optimierungen am Gittergerüst optimieren automatisch auch die Flächen. Die komplette Wirkflächenkonstruktion für diese Ziehanlage auf Basis der vorggebenen FEM-Netze dauert mit Hilfe der RSC-Technologie nur etwa vier Stunden.

Abb. 17: Flächenoptimierung

Erste Überbiegungen zur Kompensation des Rückfederverhaltens lassen sich mit den erzeugten Flächen genauso durchführen wie die Übertragung in solidbasierende Werkzeugkonstruktionssysteme, wo die Wirkflächen mit Grundkörpergeometrie geschnitten werden müssen.

Abb. 18: Wirkflächen werden mit Grundkörpergeometrie geschnitten

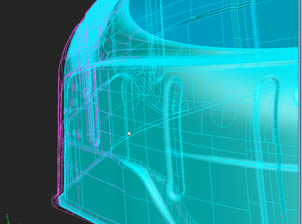

Wer nach den manuellen Schleifarbeiten an der Einarbeitungspresse konstruktive Modifikationen in die CAD-Wirkflächen einkonstruieren muss, der erhält durch Digitalisieren und RSC in kurzer Zeit ein aktuelles Flächenmodell. Dieses kann für konstruktive Zwecke, wie weitere Überbiegungen zur Rückfederkompensation, sofort genutzt werden:

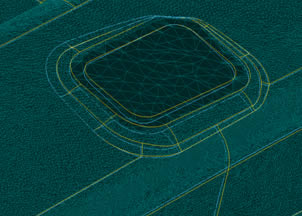

Großer Zeitvorteil: Die durch Digitalisieren gewonnene Oberfläche wird durch Einsatz der RSC-Parametrik nahezu automatisch in ein aktuelles Flächenmodell umgewandelt. Dabei wird das bestehende Gittergerüst (gelbe Randkurven) auf die aktualisierte Netzoberfläche (grünes Netz) projiziert. Die dabei entstehenden blaue Kurven sind das aktualisierte Gittergerüst zum automatischen Berechnen der aktualisierten Flächen.

Abb. 18: Aktualisiertes Gittergerüst

In Bereichen größerer Änderungen passt u.U. die bestehende Gitterstruktur nicht mehr zur neuen Oberfläche und sollte vom Anwender lokal angepasst werden.

Abb. 19: Gitterstruktur nach Änderungen

Die im Tebis RSC verwendete Gittergerüst-Parametrik erleichtert in hohem Maße die Flächenerzeugung und –aktualisierung in verschiedenen Prozessketten-Phasen.

Die Qualität der erzeugten Flächen ist ausreichend für komplexe Konstruktionsaufgaben wie globales Überbiegen, wie Offsetieren, Beschneiden und Modellieren, die allesamt in Tebis zur Verfügung stehen.

Durch zuverlässiges Abbilden der realen Verhältnisse im CAD-Umfeld können Prozess-Aufwand und Kosten in vielen Engineering-Bereichen enorm gesenkt werden.

Robert Mahr

tebis AG

Technische Informationssysteme AG

Einsteinstr. 39

82152 Martinsried / München

Fon: 0049 (0) 89 818030

Email:

robert.mahr@tebis.com

WEB:

www.tebis.com