Lasermikrosintern von keramischen Materialien

© 2006 H.Exner; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-3470

Zusammenfassung

Lasermikrosintern wurde in den Jahren 2001-2002 am Laserinstitut Mittelsachsen in Mittweida entwickelt. Das Verfahren leitet sich vom Selektiven Lasersintern ab.

Seit seiner Anwendung zur Generierung des ersten Bauteils für den industriellen Einsatz wurde das Fertigungsverfahren ständig weiterentwickelt, wodurch wiederum das Einsatzpotential der generierten Produkte erweitert werden konnte. Ursprünglich wurde Lasermikrosintern vorzugsweise zur Erzeugung von Strukturen mit einer Auflösung von 30µm aus submikrometer-großen Metallpulverkörnern angewandt. In der Zwischenzeit konnten wir die erfolgreiche Verarbeitung von gröberen Pulvern in Korngrößenordnungen bis maximal 10µm demonstrieren, wodurch eine bedeutend größere Auswahl an Pulvermaterialien zur Verfügung steht.

Den neuesten Entwicklungsbereich stellt die direkte Generierung von Mikrobauteilen aus verschiedenen keramischen Werkstoffen dar. Aufbauend auf die ersten Versuche zur Optimierung von Materialzusammensetzung und Laserregime können zur Zeit Keramikmikrokörper mit einer Auflösung von bis zu 80µm und einer relativen Dichte von bis zu 98% erzeugt werden.

Schlagwörter:

Freiformverfahren, Selektives Lasersintern, Lasermikrosintern, oxidische Keramik, nichtoxidische Keramik.

Abstract

Laser Micro Sintering - developed in 2001-2002 by Laserinstitut Mittelsachsen in Mittweida (Germany) - is a technique derived from Selective Laser Sintering.

Since its application for the freeform generation of a first functional micro part in early 2003 it has been upgraded constantly, permitting an enlarged range of applications of the generated specimen.

Originally, the technique of Laser Micro Sintering was employed preferentially for the realization of structural features ranging down to 30µm, from sub-micrometer grained metal powders. In the meantime we have demonstrated the successful processing of coarser powders with grain sizes in the dimension of 10µm thereby increasing the available feedstock considerably.

The most recent field of research is the direct generation of micro bodies from various types of ceramics. On the basis of the first assays, by which powder blends and laser processing parameters were optimized, ceramic micro bodies are presently generated with a resolution of down to 80µm and relative densities up to 98%.

Keywords:

freeform generation, selective laser sintering, laser micro sintering, oxide ceramics, non-oxide ceramics.

Zu Beginn des Jahres 2003 informierte das Laserinstitut Mittelsachsen e.V. (LIM) die Fachwelt über eine neuentwickelte Modifikation des selektiven Lasersinterns (SLS). Mittlerweile ist diese Entwicklung international als „laser micro sintering“ bzw. „Lasermikrosintern” bekannt“. Durch diesen Schritt wurden die bis dahin bestehenden Auflösungs- und Rauheitsgrenzen des selektiven Lasersinterns [1] deutlich unterschritten.

Die Eigenständigkeit des am LIM entwickelten Lasermikrosinterns beruht auf der Kombination einer speziellen Anlage und der kompatiblen Lasersintermethode. Die Verfahren und Vorrichtungen sind deutschland- und weltweit als Patente und Gebrauchsmuster angemeldet. Das Verfahren wird unter dem Namen „microSintering“ zusammen mit der Anlage von der Firma 3D-Micromac AG Chemnitz angeboten.

Die Korngrößen der eingesetzten Pulver lagen anfangs unter 1µm. Mittlerweile werden auch Pulver mit Körnern zwischen 1µm und 10µm durch Lasermikrosintern zu Freiformen verarbeitet. In mehreren Fällen kann bei diesen Korngrößen auf eine Schutzgasatmosphäre verzichtet werden [2] . Die Technik bei der direkten Generierung von Metallmikrobauteilen hat sich für unterschiedliche Anwendungen bewährt [3] und dabei Anerkennung bei Werkzeugherstellern und Anwendern gewonnen.

Seit kurzem wurde dem Lasermikrosintern durch die Bearbeitung von keramischen Materialien ein neues Anwendungsfeld mit noch nicht abschätzbarem Umfang erschlossen.

Das Ziel der Forschungs- und Entwicklungsarbeit ist die direkte Generierung von keramischen Mikrobauteilen (Strukturauflösung 40µm) in einem einzigen Arbeitsgang. Das direkte Verfahren wurde gewählt, um die Schwierigkeiten auszuschließen, die durch die Schrumpfungsprozesse in Mehrstufenprozessen verursacht werden, da sich eine verlässliche Abschätzung der Schrumpfparameter immer auf Erfahrungswerte mit bekannten Bauteilgeometrien stützt.

Die ersten Arbeiten zum indirekten selektiven Lasersintern von keramischen Mikrokörpern liegen etwa 13 Jahre zurück [4,5] ; sie beschäftigten sich im Wesentlichen mit der Generierung von Grünformen oder anderer Zwischenstadien des eigentlichen Produkts, die anschließend durch Ofensintern oder Infiltrationsprozesse ihre endgültige Form und Konsistenz erhielten. Diese Verfahren haben bereits einen hohen Grad der Vollkommenheit erreicht und können mittlerweile mit kommerziellen Anlagen durchgeführt werden [6,7] . Zum direkten selektiven Lasersintern dieser Materialklasse existiert hingegen sehr wenig Literatur.

Über Selektives Lasersintern von Keramik ohne den Einsatz von Bindern wurde seit dem Jahre 1999 berichtet [8-11] . Bei den als Schlicker aufgetragen Materialien handelt es sich um Porzellane oder Porzellanrohmaterialien, die nach dem ersten Eintrocknen mit Laserstrahlung selektiv gesintert wurden. Die geometrische Auflösung des Verfahrens variierte von mehreren Millimetern bis zu einigen hundert Mikrometern. Eine weitere kürzlich erschienene Arbeit berichtet über das direkte Sintern von Borosilikatglas bis zu 48% der spezifischen Materialdichte [12].

Auf der Grundlage eigener Erfahrung in der Laserbearbeitung von Keramik [13,14] werden gegenwärtig am LIM Verfahren zur direkten Generierung von keramischen Mikrokörpern entwickelt. Die eingesetzten Materialien sind Metall- oder Metalloxidpulver von kristallinem oder glasförmigem Gefüge. Einige der Pulverproben bestanden aus natürlichen Mineralien. Die mit unserem Verfahrenezielte Auflösungen erreicht gegenwärtig 80µm und Aspektverhältnissen von 2 bei Gesamthöhen der Bauteile von bis zu 7mm. Maximale Dichten von 98% der möglichen Materialdichte wurden gemessen [15] .

Abb. 1 (links:) Variation der Materialzusammensetzung durch Einsatz mehrerer Rake

Abb. 2 (rechts:) Zylinderklingen dienen als Rakel und Zwischenspeicher für Pulver

Die ursprüngliche Anlage [1] wurde bereits sehr früh („Sinterkammer Typ2“) [16] zur Erhöhung der Effizienz und Erfüllung industrieller Anforderungen weiterentwickelt.

Das Pulvermaterial wird von zwei oder mehreren Rakeln [Abb. 1] in einer kreisförmigen Bewegung auf das Probensubstrat (auch „Sinterplattform“) gestrichen. Der Einsatz mehrerer Rakeln ermöglicht die Erzeugung von Materialgradienten oder einer gezielten Veränderung der Materialkörnung entlang der vertikalen Achse des 3D-Mikrokörpers. Die Klingen der Rakel sind Metallzylinder; sie dienen gleichzeitig als intermediäre Pulverreservoirs [Abb. 2]. Die Kolben sind gegen ihre Führungen abgedichtet, sodass weder Pulver noch Schlicker in den unteren Kammerbereich entweichen. Die Kammer kann bis zu einem Druck von 10-3Pa evakuiert und mit Schutz- oder Reaktionsgasen mit Drücken von 10-3Pa bis 4x105Pa beaufschlagt werden. Sie kann mit Reaktionsgasen bei einem Druck ≥1Pa gespült werden, wodurch auch die Kombination von Lasersinter- mit Laser-CVD-Prozessen ermöglicht wird.

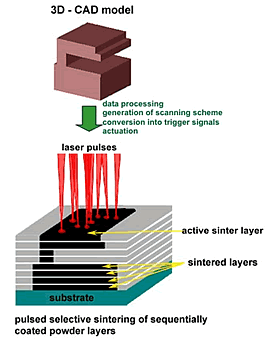

Die Strahlquelle für das Metallsintern ist ein gütegeschalteter Nd:YAG-Laser (λ = 1064nm) [1], der im TEM00 Mode mit einer Pulsfrequenz von 0,5-100kHz betrieben wird; in letzter Zeit wurden auch Multimodelaser eingesetzt. Ein Beam-Scanner mit einem Scan-Feld von 25x25mm2 lenkt die gepulste Laserstrahlung über den zur betreffenden Schicht gehörigen Bauteilquerschnitt [Abb. 3].

Abb. 3: Lasermikrosintern mit semistochastisch positionierten Pulsen

Die Verteilungsdichte und Intensität der Pulse werden – auch innerhalb einer Schicht – entsprechend den gewünschten Gefügegradienten variiert. Dies wird ermöglicht durch die Software IVS STL Converter (Version 1.0), die eigens für diese Technik entwickelt wurde. Über sie wird der eigentliche Sinterprozess gesteuert. Daten im STL-Format können dadurch mit hoher Auflösung im Mikrometermaßstab verarbeitet werden. Besonders Kurvenverläufe werden mit hoher Geschwindigkeit und Präzision ausgeführt. Umriss- und Füllparameter können beliebig eingestellt werden. Ein zusätzliches Programm erlaubt die flexible Modifizierung des Rakelvorgangs. Auf die Programme wird über ein Interface zugegriffen, wodurch der automatische Ablauf des komplexen SLS-Prozesses realisiert wird. Diese Möglichkeit erlaubt die Erzeugung von Struktur- und Dichtegradienten in einem Mikrokörper.

Ständig wiederholte Kalibrierung des Scanners ist in die Software integriert und garantiert die Präzision und Maßtreue des Vorgangs.

Abb. 4a (links): Pulse mit hoher Intensität

Abb. 4b (rechts): Pulse mit niedriger Intensität

Bei Verwendung von Einkomponenten-Metallpulvern hat die gesinterte Fläche die Textur eines Netzwerks von Kratern oder vertikalen Brücken, die ca.5-10µm unter das durchschnittliche Oberflächenniveau reichen, mit Aufwürfen zwischen 1 und 3µm. Mit diesen Pulvern kann in den Bauteilen 40-75% der Materialdichte erreicht werden. Mit Pulvermischungen – besonders solchen, die aus einer hoch und einer niedrig schmelzenden Komponente bestehen – können 90% und mehr erzielt werden [1]. Es wird angenommen, dass am Mechanismus des Sinterns mit gütegeschalteten Pulsen Vorgänge des Schmelzens, Verdampfens, Siedens oder Siedeabtrags beteiligt sind.

Durch den Rückstoß des verdampfenden oder eruptierenden Metalls auf die restliche Schmelze oder ungeschmolzenes Pulver wird mit jedem Puls das Material mit dem unterliegenden, bereits gesinterten Gefüge vernetzt. Die Pulse werden so gesetzt, dass sich im Anfangsstadium jeder Sinterschicht die erzeugten Mikroflächen untereinander nicht überlappen. Erst gegen Abschluss der jeweiligen Schicht findet eine Quervernetzung statt. Aus diesem Regime der punktuellen Vernetzung resultieren die hohe Auflösung und die weitgehende Spannungsfreiheit der erzeugten Teile.

Die REM Aufnahmen in den Abb. 4 lassen den Effekt der gütegeschalteten Pulse erkennen. Pulse mit höherer Intensität bewirken einen Prozess mit größerer Eindringtiefe und dadurch einen höheren Grad an vertikaler Vernetzung. Die erwähnte Software (2.2) erlaubt dem Anwender Mikrokörper mit ausreichender Festigkeit und dennoch hoher Oberflächenqualität zu generieren. Bei metallischen Körpern wurden inzwischen Rauhigkeiten bis hinab zu 1 µm erreicht

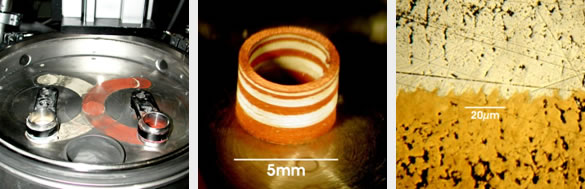

Abb. 5a (links): Einsatz von zwei unterschiedlichen Materialien in der Sinterkammer Typ 2

Abb. 5b (mitte): Lasermikrogesintertes Bauteil aus Kupfer und Silber

Abb. 5c (rechts): Querschliff durch die Silber-Kupfer-Kontaktzone

Die Ausstattung der Sinterkammer Typ 2 mit zwei Rakelklingen ermöglicht den wahlweisen Einsatz zweier unterschiedlicher Materialien zum Sintern [Abb. 5a]. Zur Demonstration wurde ein Zylinder aus 1µm-körnigem Silber- und Kupferpulver generiert [Abb. 5b]. Vorausgesetzt, die Materialien sind zueinander kompatibel, entsteht in der Kontaktzone ein hinreichend festes Gefüge [Abb. 5c]. Die im Bild zu erkennende Gefügedichte lässt sich noch weiter erhöhen.

Wie bereits erwähnt (1), kann Lasermikrosintern von Metallteilen mit Pulvern unterschiedlicher Korngröße durchgeführt werden, wobei in vielen Fällen, besonders bei den sub-µm-großen Körnern, unter Schutzgas gearbeitet werden muss. Im Korngrößenbereich 1-10µm ist Lasermikrosintern bei geeigneten Materialien unter Normalatmosphäre möglich.

Oberflächenqualität und Auflösung der Produkte werden von der Pulverkorngröße und dem jeweiligen Sinterregime bestimmt.

Wenn der Prozess unter Normalatmosphäre durchgeführt wird, was mit gröberen Pulver aus 1-10µm-Körnern möglich ist, muss eine geringere Auflösung in Kauf genommen werden (s. Tab. 1). Andererseits ist beim Sintern gröberer Körner die Prozesszeit erheblich kürzer und die Möglichkeit an Normalatmosphäre zu arbeiten, vereinfacht das Verfahren.

|

Pulverklasse: |

Korngröße [µm] |

≤ 1 |

10 |

|

Sinterschichtdicke [µm] |

1 |

10 |

|

|

minimale Rauheit ra [µm] |

Normalatmosphäre |

--- |

8.5-10 |

|

sauerstofffreie Atmosphäre |

1.5-2.5 |

5.5-8.5 |

|

|

minimale Stegbreite [µm] |

Normalatmosphäre |

--- |

125-150 |

|

sauerstofffreie Atmosphäre |

20 |

55-60 |

|

|

Prozesszeit für 1000mm3 |

gegenwärtige Anlage |

65:00 |

08:00 |

|

zukünftiger Anlage |

35:30 |

02:50 |

Tab.1: Leistungskennwerte für das Lasermikrosintern mit zwei Pulverklassen:

Korngrößen im sub-µm- (Wolfram) und 10µm- (Stahl; Nickel/Chrom) -bereich

Vergleichbar mit dem Metallsintern erfordert das hochaufgelöste (40µm) Lasermikrosintern von keramischen Teilen zwei prinzipielle Eigenschaften des Ausgangsmaterials:

-

als Voraussetzung für hohe Auflösung muss das Pulvermaterial Korngrößen um 1µm aufweisen.

-

zum Start und zur Aufrechterhaltung des Sinterprozesses ist eine hinreichende Absorption der Strahlung durch das Material erforderlich.

Bezüglich der erforderlichen Feinheit des Pulvers kann erwartet werden, dass dies – trotz der hohen Härte und Festigkeit einiger oxidischer und nichtoxidischer Keramiken - letztendlich kein limitierender Faktor in der Materialauswahl ist.

Die Forderung nach hinreichender Absorption (besonders der hier verwendeten NIR-Strahlung) wird jedoch nur von wenigen keramischen Materialien erfüllt. Gerade die besonders interessanten medizinisch unbedenklichen oxidischen Substanzen sind Dielektrika mit entsprechen breiten Bandlücken. Diese Materialien können zwar mit Strahlung von z.B. 10,6µm Wellenlänge problemlos bearbeitet werden, aufgrund der erzielbaren Fokusgröße können dabei jedoch nicht die erforderlichen Auflösungen erreicht werden.

Nach der anfänglichen Aktivierung durch die Strahlung erfordert die anschließende Kondensation und Verfestigung des Pulvermaterials – neben der weiteren Absorption der Strahlung und ihrer Dissipation in Wärme – eine Mindestpackungsdichte der bestrahlten Pulverkörner, um ihre Verbindung über Sinterhälse oder – wie es beim Lasermikrosintern überwiegend der Fall ist – über aufeinanderfolgende oder migrierende räumlich begrenzte Schmelzpools zu ermöglichen. Mit den bis dahin entwickelten Pulverbeschichtungsmethoden, auch denen die für kleinkörnige Metallpulver entwickelt worden waren, konnten diese Mindestpackungsdichten zuerst nicht erzielt werden.

Trotz aller Schwierigkeiten ist wie oben erwähnt [1] das direkte Sintern von keramischen Mikroteilen für die Produktion von Unikaten interessant, besonders wenn unregelmäßige Geometrien eine Voraussage der Schrumpfung bei einem Nachsintern nicht zulassen. Daneben bietet das Verfahren der stochastischen Pulsverteilung die Möglichkeit, eine Sinterfläche relativ spannungsarm aufzubauen. Dennoch haben die generierten Keramikkörper im Vergleich zu Lasermikrosinterprodukten aus Metall eine vergleichsweise geringe Zugfestigkeit und konsequenterweise eine schlechte Temperaturwechselbeständigkeit.

Die ersten Versuche wurden mit einer Pulverschicht eines natürlichen Materials – Feldspat – durchgeführt. Mit dem angewandten Rakelverfahren konnte nur eine Materialdichte im Pulverbett von 1-1,5g cm-3 erzielt werden. Da die Absorption der NIR-Strahlung (λ = 1064nm) durch dieses Material sehr schlecht ist, wurde von der Bearbeitung mit kontinuierlicher (cw) Strahlung mit einer Leistung von 12 W nur ein geringer Effekt erwartet. Allerdings war bereits bekannt, dass die Absorption dieser Wellenlänge durch Dielektrika – zu denen der eingesetzte Feldspat gehört – stark temperaturabhängig ist. Das heißt, dass unter hoher Laserleistung nach anfänglicher Erwärmung des

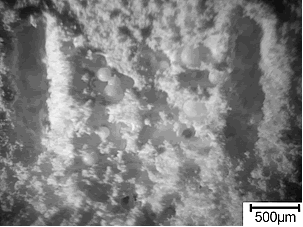

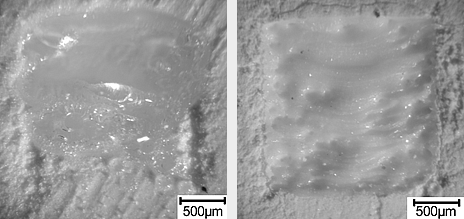

Abb. 6: Gerakelte Feldspatpulverschicht, mit 1064nm cw-Laserstrahlung beaufschlagt

Materials dessen Absorption deutlich steigt. Durch die vermehrt absorbierte Energie wird eine weitere beschleunigte Zunahme der Absorption bewirkt, so dass es zu einem lawinenartigen Anstieg der Materialerwärmung und –umwandlung kommt. Die Folge ist eine rasche Überhitzung gefolgt von Verdampfung und Zersetzung des Materials. [Abb. 6] zeigt das Resultat der Bearbeitung einer solchen Schicht mit der oben erwähnten Laserstrahlung. Die Probe war in horizontalen Linien mit Laserstrahlung beaufschlagt worden. Die Gräben, die in [Abb. 6] in senkrechter Richtung verlaufen, begrenzen diese Linien und wurden durch einen überhöhten „First-Pulse“ zu Beginn einer jeden Linie verursacht. Aufgrund dessen wurde das Material weggeschleudert. Kugelförmige glasartige Materialzusammenballungen sind im Mittelteilder Bestrahlungsfläche sichtbar - ein Hinweis auf partielles und diskontinuierliches Sintern des inhomogen verteilten Pulvermaterials.

Abb. 7 (links): Hinreichende Absorption der Laserenergie in pelletiertem Feldspat

Abb. 8 (rechts): Verbesserte Lasersinterresultate bei reduziertem Anteil an Glasbildnern

Um die Schwierigkeiten zu umgehen, die eine ungenügende Pulverdichte beim Lasersintern verursacht, wurde das Material zunächst in Tabletten mit einer Dichte von 2-2,5 g cm-3 gepresst. Die vergrößerte Pulverdichte erhöhte die Absorption und Wärmeübertragung der Laserstrahlung hinreichend für die Bearbeitung. Wie die vorherigen Proben (4.2 [Abb. 6]) wurde diese in horizontalen Linien mit einem cw-Nd:YAG Laserstrahl abgefahren.

Aus [Abb. 7] ist ersichtlich, dass der Effekt des „First-Pulse“ (4.2) merklich kleiner ist, da die Überhitzung des Materials in der relativ dichteren Packung der Körner deutlich geringer ist. Die bessere Wärmeleitung ermöglicht einen kontinuierlichen Verlauf der Reaktion der Umwandlung des Pulvers. Das Resultat ist ein zusammenhängender Glaskörper, dessen Gefüge jedoch zu spröde ist, um als Werkstoff für funktionelle Bauteile zu dienen.

Als Konsequenz daraus – da die Ausbildung der Glasphase hauptsächlich auf den Gehalt an SiO2 im Pulver zurückgeführt wird – wurden versuchsweise unterschiedliche Mischungen aus Al2O3 und SiO2 bearbeitet, um einen sinterbaren Werkstoff zu finden, dessen Glasphase gerade ausreicht, um als Matrix die kristallinen Füllstoffe aufzunehmen. [Abb. 8] zeigt eine rechteckige Fläche in einer Tablette mit erheblich reduziertem Anteil an glasbildender Komponente. Das optimale Verhältnis aus kristallinem Anteil und Glasbildner wurde auf das eingesetzte Feldspatpulver übertragen, d.h. es wurde zur Reduktion des relativen SiO2-Anteils mit Al2O3 versetzt. Mit dieser Mischung wurden vergleichbare Sinterresultate erzielt wie mit der entsprechenden Mischung aus Al2O3 und SiO2.

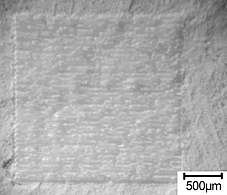

Abb. 9:Höhere Auflösung mit gütegeschaltete Laserpulsen

Verbesserte Auflösung durch Sintern mit gütegeschalten Laserpulsen – Einfluss der Intensität

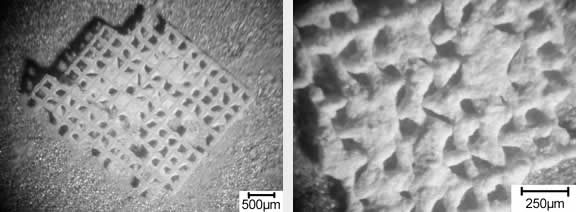

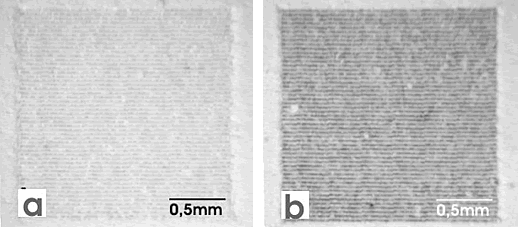

Da bei der Bearbeitung mit kontinuierlicher Laserstrahlung wegen der oben erläuterten Effekte (4.2) Überhitzung aber auch spontaner Abbruch des Prozesses erfolgen kann, wodurch unkontrollierbare Abweichungen von der angestrebten Geometrie der Sinterbauteile erfolgen [Abb. 8], wurde der Prozess mit gütegeschalteten Pulsen durchgeführt. Dadurch wurde der Sinterverlauf in eine Vielzahl von Schritten aufgeteilt, wobei in jedem Schritt mit hinreichend hoher Intensität gearbeitet werden kann, um die Absorptionsschwelle zu überwinden. Durch die Begrenzung der Pulsenergie kann jedoch der zerstörende Lawineneffekt (3.2) minimiert werden. Überhitzung wird ebenfalls durch Abkühlen in den „Pulspausen“ unterbunden. Am Beispiel der gesinterten quadratischen Fläche in [Abb. 9] ist sichtbar, dass jede der horizontalen Sinterzeilen auf eine deutlich engere Spur begrenzt ist als in der Probe, die mit dem Laser in der kontinuierlichen Betriebsart erzeugt wurde [Abb. 8] und die eine fast vollständig verschmolzene Textur zeigt.

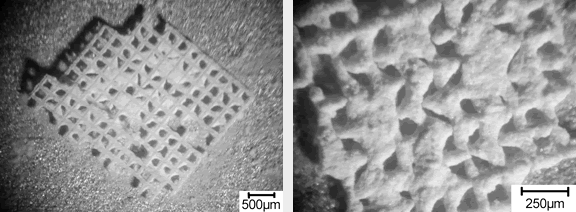

Abb. 10a (links): Aufsicht auf ein lasergesintertes Mikrogitter aus Al2O3/Feldspat (hohe Intensität

Abb. 10b (rechts): Bodenansicht von Abb. 11a

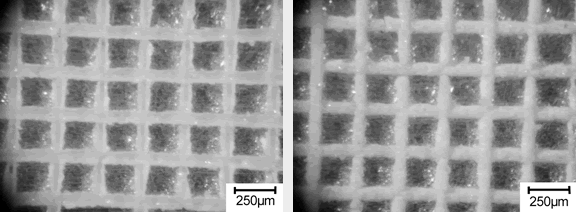

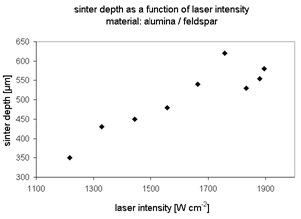

Wie zu erwarten nimmt mit der Strahlintensität (bei gleichem Fokusdurchmesser und gleicher Pulsdauer) das effektive Sintervolumen pro Puls zu und entsprechend die Präzision des Bauteils: [Abb. 10 und 11] zeigen zwei gitterähnliche Sinterstrukturen mit einem Gitterlinienabstand von 250µm. Die Probe in [Abb. 10] wurde mit hoher Intensität gesintert und das in [Abb. 11] abgebildete Bauteil mit nur einem Drittel der Intensität; aus dem Vergleich geht klar hervor, dass mit der geringeren Intensität eine höhere Auflösung erzielt wird. Das Diagramm in [Abb. 12] zeigt die gemessenen effektiven Sintertiefen in Abhängigkeit von der Intensität im Bereich 1100 - 2000 Wcm-2.

Abb. 11a (links): Aufsicht auf ein lasergesintertes Mikrogitter aus Al2O3/Feldspat (niedere Intensität)

Abb. 11b (rechts): Bodenansicht von Abb. 9

Abb. 12: Effektive Sintertiefe in Abhängigkeit von der Intensität

Trotz der ungünstigen Auswirkung auf die Auflösung darf eine minimale Sintertiefe nicht unterschritten werden, um eine ausreichende Verfestigung und Verdichtung des Materials zu gewährleisten. Beim selektiven Lasersintern müssen ständig Kompromisse zwischen Strukturauflösung und Festigkeit sowie Bauteilhomogenität andererseits gemacht werden.

Der Vergleich der gesinterten Flächen in den [Abb. 13] zeigt, dass mit steigender Pulspitzenleistung und damit Intensität ebenfalls der Grad der Materialzersetzung zunimmt.

Abb. 13: Abhängigkeit des Sintereffekts von der Pulsform; Die Bearbeitung der Proben unterscheidet sich in der Pulsspitzenleistung. Probe a: einfache Pulsspitzenleistung; Probe b: doppelte Pulsspitzenleistung.

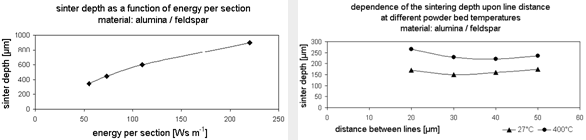

Abb. 14: Effektive Sintertiefe in Abhängigkeit von der Streckenenergie

Abb. 15: Effektive Sintertiefe in Abhängigkeit vom Zeilenabstand für unterschiedliche Temperaturen

Die Dicke der Plättchen, die durch das Sintern eines 2x2mm-Quadrats auf der Oberfläche einer Al2O3/Feldspat-Tablette entstanden waren, wurden gemessen und als „Sintertiefe“ des entsprechenden angewandten Laserregimes definiert. Die Diagramme in den [Abb. 14 und 15] stellen die Sintertiefen in Abhängigkeit von der Streckenenergie [Abb. 14] und dem Zeilenabstand der Laserspuren [Abb. 15] dar. Aus den Bildern kann entnommen werden, dass nicht nur das gesinterte Volumen mit der absorbierten Energie zunimmt sondern auch, dass, wie oben bereits erwähnt (4.2), mit steigender Pulverbetttemperatur die spezifische Absorption größer wird.

Abb. 16: Mit Laserpulsen der Wellenlänge 532nm gesinterte Platte

Mit erhöhter Photonenenergie der Strahlungsquelle kann der Sinterprozess gegenüber dem mit Laserstrahlung im nahen Infrarot temperaturunabhängig gestartet werden, was eine niedrigere Sinterschwelle für diese Wellenlängen nahelegt. Diese Hypothese wurde durch Beobachtungen beim Sintern von Keramikpulvertabletten mit gütegeschalteten Pulsen eines frequenzverdoppelten Nd:YAG-Lasers bestätigt: Weder gibt es Anzeichen, dass für den Start der Wechselwirkung zwischen Strahlung und Material ein Vorheizen nötig ist, noch beobachtet man den erwähnten „Lawineneffekt“ (4.2). Dementsprechend wird der Ablauf des Sinterprozesses weder durch spontane Unterbrechungen noch durch unkontrollierbare Dissoziationsereignisse gestört.

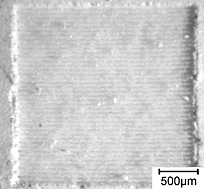

[Abb. 16] zeigt eine quadratische Fläche, die mit gütegeschalteten 532nm-Pulsen gesintert wurde. Die besprochenen Sintereigenschaften dieser Wellenlänge führen zu relativ guten Auflösungen.

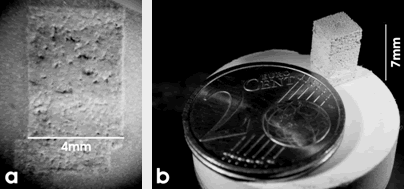

Abb. 17: Schichtweise gesinterter Keramikkörper; Höhe: 7mm.

a: Querschliff, der deutlich die hohe Dichte zeigt; b: Größenvergleich

Durch die Entwicklung einer speziellen Routine, keramisches Pulver trocken zu rakeln gelangen die ersten schichtweisen Generierungen von Keramikbauteilen. Abb. 17 zeigt ein quadratisches Prisma, das durch direktes selektives Lasersintern von Pulverschichten einer oxidischen Spezialmischung aus Rohstoffen für Glas und Keramik aufgebaut wurde. Der Querschliff in [Abb. 17a] zeigt die verhältnismäßig hohe Dichte des Gefüges.

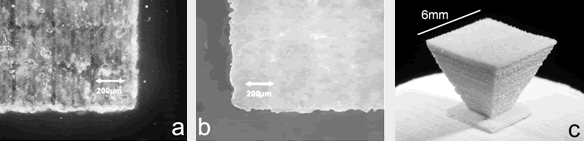

Durch kontinuierliche Optimierung der Pulverzusammensetzung und durch neuartige Strategien der Laserbearbeitung gelang es Keramikmikrokörper mit einer Auflösung von 80µm sowie einer relativen Dichte von 98% herzustellen. [Abb. 18a,b] zeigen Querschliffe durch lasermikrogesinterte Oxidkeramikkörper mit der genannten Dichte. In [Abb. 18c] ist ein Pyramidenstumpf aus einem anderen Material zu sehen, der in der dargestellten Position gesintert wurde.

Abb. 18a,b (links, mitte): Querschliffe durch einen lasermikrogesinterten Oxidkeramikkörper; zu erkennen sind die hohe Dichte und Auflösung (siehe Text)

Abb. 18 c (rechts): Lasermikrogesinterter Oxidkeramikkörper mit HInterschneidung (siehe Text).

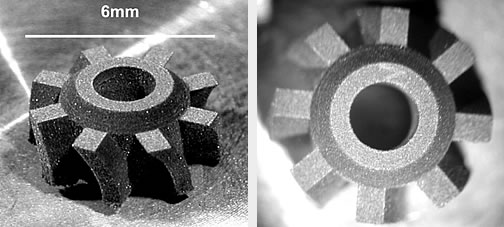

Siliziumkarbid (SiC) in pulverförmiger oder körniger Form ist im technischen Maßstab nur unter Zuhilfenahme von Additiven zu sintern. Mehrere Mischungen aus SiC und unterschiedlichen Sinterhilfsmitteln werden seit kurzem mit dem Verfahren bearbeitet. [Abb. 19] zeigt ein durch Lasermikrosintern generiertes, nicht nachinfiltriertes, Bauteil aus dieser Werkstoffgruppe.

Abb. 19: Ein nicht infiltriertes Bauteil aus einem SiC-Werkstoff, generiert durch Lasermikrosintern.

Lasermikrosintern von keramischen Materialien hat die direkte Freiformgenerierung keramischer Mikrobauteile mit einer Auflösung von 40µm zum Ziel.

Erste Resultate haben die Machbarkeit des Vorhabens bewiesen. Körper aus oxidischer Keramik mit einfachen Geometrien wurden bis zu einer Höhe von 7mm gebaut. Weiterhin wurden Körper mit einer relativen Dichte der Gefüge von 98% generiert. Die besten horizontalen Auflösungen betrugen 80µm. Weiterhin können die ersten Körper mit Hinterschneidungen vorgewiesen werden.

Auch aus nichtoxidischem Keramikpulver konnten bereits maßhaltige Körper generiert werden.

Die Technik stützt sich auf die beim Lasermikrosintern von Metallpulvern erworbenen Erfahrungen. Das Verfahren musste jedoch modifiziert und erweitert werden, um die Ansprüche zu erfüllen, die aus den komplexeren Reaktionen des Sinterns von Glas und Keramik sowie aus den problematischeren optischen und mechanischen Eigenschaften der Ausgangsstoffe und Produkte entstehen.

Weiterhin erfordert dieser neuartige Prozess der Freiformgenerierung von glasigen oder keramischen Mikroteilen eine spezifische Kombination von Ausgangsmaterialien, die ebenso auf den Lasersinterprozess abgestimmt sind, wie die Ausgangsstoffe der konventionellen Keramik und Glasproduktion über lange Zeit an die Bedürfnisse und Möglichkeiten der Ofenprozesse angepasst wurden.

Somit wurden die ersten Schritte auf einem Weg unternommen, von dessen weiterem Verlauf eventuell neue keramische Materialien mit neuen Eigenschaften erwartet werden können.

Ein Teil der präsentierten Resultate entstanden in Rahmen eines Projekts, das vom europäischen Fond für regionale Entwicklung und Mitteln (EFRE) 2000-2006 im Rahmen der Technologieförderung und Mitteln des Freistaats Sachsen unterstützt wird.

Unsere Industriepartner sind caddental GmbH (Mittweida), 3D MICROMAC AG (Chemnitz) und IVS Solutions AG (Chemnitz.).

[1] Regenfuss, P.; Hartwig, L.; Klötzer, S.; Ebert, R.; Exner, H.; 2004, ‘Microparts by a Novel Modification of Selective Laser Sintering’, SME Technical paper TP04PUB185.

[2] Regenfuß, P.; Streek, A.; Hartwig, L.; Klötzer, S.; Maaz, A.; Ebert, R.; Exner, H. 2005, ‘Advancements in Laser Micro Sintering’, in E. Beyer et. al (eds) Proceedings of the Third International WLT-Conference on Lasers in Manufacturing, Munich, Germany June 13-16 2005, ATV-Verlag GmbH, ISBN 3-00-016-402-2, pp. 685-688.

[3] Regenfuss, P.; Hartwig, L.; Klötzer, S.; Ebert, R.; Brabant, Th.; Petsch, T.; Exner, H. 2005, ‘Industrial freeform generation of microtools by laser micro sintering’, Rapid Prototyping Journal, Jan. 2005, vol. 11, no. 1, pp. 18-25.

[4] Vail, N.K.; Barlow, J.W.; 1992, ‘Ceramic Structures by Selective Laser Sintering of Microencapsuled Finely Divided Ceramic Materials’, Solid Freeform Fabrication Symposium Proceedings, vol. 3, pp. 124-130.

[5] Beaman, J.J.; Barlow, J.W;. Bourell, D.L.; Crawford, R.H.; Marcus, H.L; McAlea, D.P. 1997, ‘Solid freeform fabrication, a new direction in manufacturing’, Dordrecht, Kluwer.

[6] Castle Island Co. REV 1a. 2003, ‘RP’s frequently asked Questions’. Retrieved: August 20, 2004, from http://home.att.net/~castleisland/faq/faq220.html.

[7] Shellabear, M.; Nirhylä, O. 2004, ‘DMLS-Development history and state of the art’, in M. Geiger & A. Otto (eds), Laser Assisted Netshape Engineering 4, Proceedings of the 4th LANE 2004, September 21-24 2004, Erlangen, Germany, Bamberg-Meisenbach, ISBN 3-87525-202-0, pp. 393-404.

[8] Petzold, J. 1999, ‘Porzellanmusterherstellung mit Hilfe der Lasersinterung’, Keramische Zeitschrift vol 51, no. 6; pp. 450 – 454.

[9] Li, X.; Crocker, J.; Geiss, E.; Shaw, L.; Marcus, H.; Cameron, T. 2000, ‘Evaluation of Microstructure and Properties for Multi-Materials Laser Densification of Dental Restorations’, in D. L. Bourell et al. (eds), The Proceedings of the 11th Annual SFF Symposium, 2000, pp. 159–167.

[10] Görke, R.; Krause, T.; Günster, J.; Ries, C.; Heinrich, J.G.; 2000, ‘Laser Assisted Sintering of Porcelain’ in: J.P. Sing, N.A. Bansal, K. Niihara (eds.): Innovative Processing and Synthesis of Ceramics, Glasses and Composites III, Ceramic Transactions, vol. 108, pp.91-96.

[11] Li, X.; Wang, J.; Augustine, A.; Shaw, L.L.; Marcus, H.L. 2004, ‘Microstructure Evaluation for Laser Densification of Dental Porcelains’, in D. L. Bourell et al. (eds), The Proceedings of the 15th Annual SFF Symposium, 2004, pp. 195–202.

[12] Klocke, F.; McClung, A.; Ader, C. 2004, ‘Direct Laser Sintering of Borosilicate Glass’, in D. L. Bourell et al. (eds), The Proceedings of the 15th Annual SFF Symposium, 2004, pp. 214–219.

[13] Nagel, A.-M.; Nieher, M.; Exner, H. 2001, ‘Qualitativ hochwertige Keramikschichten auf Metall’, Lasermagazin, vol 2, pp. 18-19.

[14] Sachs, M; Nagel, A.-M.; Exner, H. 1999, „Modellierung von Temperatur- und Spannungsfeldern zum Laserschweißen von Keramik“, Lasermagazin vol 6, p. 17.

[15] Exner H. (Sp), Hartwig L., Streek, A., Horn, M., Klötzer, S., Ebert, R., Regenfuss, P. /2006, “Laser Micro Sintering of Ceramic Materials; Ceramics Forum International”, Berichte der deutschen keramischen Gesellschaft 4, angenommen

[16] Exner, H.; Regenfuss, P.; Hartwig, L.; Klötzer, S; Ebert, R. 2003, ‘Microsintering of Miniature and Precise Components and Tools’, Proc. of the Euro-uRapid, Frankfurt/Main, December 1-2, 2003, B/3.

H. Exner

Laserinstitut Mittelsachsen e.V. / Hochschule Mittweida; Technikumplatz 17

D-09648 Mittweida, Germany

Email:

exner@htwm.de

Internet:

www.htwm.de