Polyamid-Gussteile mit dem Verfahren NylonMold™

© 2005 Karl Lindemann; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1055

Zusammenfassung

Mit dem Verfahren NylonMold stehen Anwendern aus dem Bereich der Kunststoffteileentwicklung bereits nach wenigen Tagen Prototypen und Kleinserien aus PA6 für einen Bruchteil der Kosten von spritzgegossenen Bauteilen zur Verfügung. Bereits nach 12-15 Arbeitstagen erfolgt die Lieferung erster Teile.

Der Verfahrensvorteil beim Gießen von Polyamid besteht im Einsatz von Silikonformen anstelle kosten- und zeitintensiver Festformen für den Spritzguss. Basis für die Herstellung der Silikonformen sind mittels Rapid-Prototyping-Verfahren hergestellte Urformen. Die Polymerisation erfolgt thermisch aktiviert innerhalb der Form. Im Rahmen von Kleinserien werden alternativ Festformen aus gefrästem Aluminium eingesetzt.

rpm produziert für die Entstehungsphase neuer Produkte funktionale Prototypen und Kleinserien mit seriennahen Werkstoffeigenschaften. Bislang sind zahlreiche Anwendungen in den Bereichen Automotive, Elektrotechnik sowie Konsumgüter mit dem ungefüllten Polyamid 6 erfolgreich realisiert worden. Gefügt wird durch Kleben oder Schweißen, das entweder beim Anwender oder bei rpm durchgeführt wird.

Künftig bietet rpm für Applikationen mit komplexen Anforderungsprofilen zwei neue Polyamide an, die zum einen aus einem thermisch stabilisierten PA und zum anderen aus einem verstärkten PA für höhere mechanische Beanspruchungen bestehen.

Abstract

Thanks to the NylonMold processing method, users in the area of plastic component development can avail of prototypes and small series made of PA6 in only a few days and at a fraction of the cost of injection-moulded components. Parts can be delivered after a mere 12-15 working days.

The processing advantage of casting polyamide lies in its application of silicone moulds instead of costly and time-consuming rigid moulds for injection-moulding. Original moulds manufactured using Rapid Prototyping processes form the basis of silicone mould manufacture. Polymerisation is thermally activated within the mould. Within the framework of small series, rigid moulds made of milled aluminium are used as an alternative.

rpm produces functional prototypes and small series with similar serial material features for the development phase of new products. To date, numerous applications have already been successfully realised using transfused polyamide 6 in the areas of automotives, electrical engineering and consumer goods. Joins are performed by glueing or welding by the user or rpm.

In future, rpm will be offering two new polyamides for applications with complex requirement profiles: a thermally stabilised PA and a reinforced PA for increased mechanical stress levels.

In der modernen Fertigung von Prototypen und Kleinserien aus thermoplastischem PA6 ist das Gießen von Polyamid in Silikonwerkzeugen nicht mehr wegzudenken. Gründe sind darin zu sehen, dass Prototypen aus technischer Sicht dem Serienprodukt in nichts nachstehen dürfen und bei der Kleinserienfertigung mit diesem Verfahren dem Aspekt der äußerst geringen Werkzeugkosten und der kurzen Lieferzeit Rechnung getragen wird.

Das NylonMold™ Verfahren leitet eine neue Ära für eine Vielzahl von Anwendungsgebieten ein. Sehr früh stehen dem Entwickler nun Rückmeldungen aus dem Bauteilversuch zur Verfügung, welche zu eindeutigen Aussagen hinsichtlich Belastbarkeit, Bauteilakustik und Auslegung führen. Im Vergleich zu konventionellen Spritzgusswerkzeugen können Bauteile bis zu 40 Arbeitstage schneller hergestellt werden und erreichen eine erhöhte Produktreife, da die eingesparte Produktionszeit in wertvolle Erprobungs- und Weiterentwicklungsaufgaben investiert werden kann.

Bei komplexen Produkten, die aber nur in kleineren Stückzahlen hergestellt werden, kann sogar ganz auf Spritzgusswerkzeuge verzichtet und hiermit immense Kosteneinsparungen realisiert werden. Auch haben dann Modelländerungen und Konstruktionsanpassungen nur geringe Werkzeugänderungskosten zur Folge. Dieses erlaubt eine flexible und individuelle Fertigung nahezu on demand.

Die Gießformen, die hauptsächlich durch Abformung aus Silikon entstehen, werden abhängig von der Teilekomplexität und des verwendeten Gießwerkstoffes für bis zu 30 Teile eingesetzt. Als Basis dient im Formenbau ein Urmodell, das mittels generativer Rapid-Prototyping-Verfahren wie Laserstrahlsintern oder Stereolithographie hergestellt wird. Dieses Modellpositiv wird nach dem Oberflächenfinish unter Berücksichtigung gusstechnischer Anforderungen, wie Trennebenenfestlegung oder Einfüll- und Entlüftungskanäle, in Silikon eingegossen.

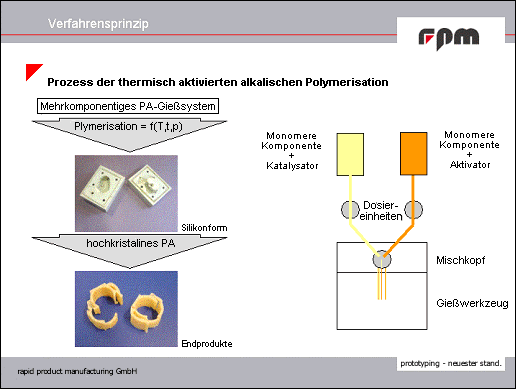

Die Ausgangskomponenten sind Monomere, die mit additiven und katalytischen Komponenten angereichert werden und aufgrund ihrer niedrigen Viskosität ein ausgezeichnetes Fließ- und Formfüllvermögen aufweisen.

Abb.1: Verfahrensprinzip

Nach der thermisch aktivierten Polymerisation sind die Bauteile unmittelbar aus dem Gießwerkzeug entformbar.

Die entscheidenden Stichworte zur Charakterisierung von NylonMold™-Teilen sind mechanische Festigkeit, Thermostabilität, Chemikalienbeständigkeit und Schweißbarkeit. Im Vergleich zur spritzgusstechnischen Verarbeitung findet der Polyamidguss ohne Zwangsverarbeitung statt und das PA kann in der Silikonform ungestört polymerisieren. Dieses bewirkt eine deutliche Reduktion der aus der Erstarrung resultierenden Eigenspannungen. Im Weiteren führt dieser Effekt zu einem Polyamid mit einem im Vergleich zum gespritzten Äquivalent erhöhtem Molekulargewicht und Kristallisationsgrad. Daraus resultiert die Verbesserung sämtlicher Werkstoffeigenschaften wie Wärmeform-beständigkeit, chemische Beständigkeit sowie die Erhöhung der Festigkeitskennwerte im Vergleich zum spritzgegossenen PA. Einfallstellen, die bei konstruktiv ungleichmäßigen Wandstärkenübergängen entstehen können, treten bei dem von rpm entwickelten Verfahren nicht auf.

Folgende Werkstoffeigenschaften sind mit dem derzeitigen ungefüllten Polyamid 6 realisierbar:

-

kälte- und wärmeformbeständig (-40°C bis 140°C)

-

druckbeständig

-

gas- und flüssigkeitsdicht

-

Zugfestigkeit 70 MPa

-

E-Modul 2200 MPa

-

chemische Resistenz

-

schweißbar

-

klebbar

Als Basis für den Markteintritt der NylonMold™-Technik im Juni 2003 dienten Benchmarks, welche in direkter Zusammenarbeit von Entwicklungspartnern und rpm stattfanden. Diese Vorgehensweise erlaubte zum einen die Adaption der neuen Technologie an die Bedürfnisse von Entwicklern sowie zum anderen die Ermittlung praxisgerechter Prüfmethoden. Die Auswahl der Benchmark- Bauteiltypen orientierte sich zunächst an den werkstofftechnischen Anforderungen von Bauteilen im Motorraum.

Im Wesentlichen wurden bei den durchgeführten Benchmark- Projekten folgende Eigenschaften mehrfach an verschiedenen Bauteiltypen erfolgreich überprüft:

-

Hydrolysebeständigkeit

-

Heißölbeständigkeit

-

Kraftstoffbeständigkeit

-

Fügbarkeit von geklebten und geschweißten Bauteilen

-

mechanische Beständigkeit von gefügten Bauteilen durch Berstdruckprüfung

-

chemische Fügezonenbeständigkeit

Infolge der diversen Erfahrungen, die aus Benchmarks und Kundenprojekten gewonnen wurden, erfolgt bei rpm eine Abstimmung der einzusetzenden NylonMold™-Fertigungsmethoden mit dem Ziel, eine beanspruchungsgerechte Lösung zu finden. Auf diese Weise entstand bei rpm erfolgreich das Know-how zur Fertigung des im folgenden aufgeführten Bauteilspektrums im Bereich der Motorumgebung:

-

Saugrohre

-

Ladeluftrohre (mittels Lost-Core- NylonMold™-Verfahren)

-

Zylinderkopfhauben – auch mit Abscheider- Funktion

-

Akustikhauben

-

Ölnebelabscheider

-

Öleinfüllstutzen

-

Kraftstoffleitungen

-

Kühlwasserrohre

-

Luftansaugungselemente

-

Gehäuse

-

Behälter

-

Träger

Die Entwicklung eines 3-Zylinder-Saugrohres für einen Ski-Jet verdeutlicht, welche positiven Effekte durch die bedarfsgerechte Kombination der Verfahren Laserstrahl-Sintern und NylonMold™ für den Anwender entstehen.

Das in Abbildung 2 dargestellte Bauteil wird in der Serie im Spritzguss aus PA 6 GF30 gefertigt.

Abb.2: 3-Zylinder-Saugmodul

Zunächst wurde das Strömungsverhalten des Saugmoduls anhand von praktischen Untersuchungen an lasergesinterten Funktionsprototypen optimiert. Dies führte in der weiteren Entwicklung des Bauteils zu einer Leistungssteigerung von ca. P=+2,5 kW. In diesem Entwicklungsstadium erwies sich der Einsatz von Sinterteilen unter Zeit- und Kostengesichtspunkten als überaus effizient.

Um die Konstruktion anhand von befeuerten Prüfstandstests zu optimieren, welche aufgrund der erheblichen mechanischen Belastung der Vibrationen des Reihen-3-Zylinders nicht mehr mit Lasersinterteilen durchgeführt werden konnten, kamen anschließend erstmalig NylonMold™-Bauteile zum Einsatz. Die technischen Aspekte, die zugunsten einer Entscheidung für NylonMold™ geführt haben, wurden bei der Prüfung folgender Alternativverfahren erarbeitet:

1. Vakuumguss von PU mit Silikonwerkzeugen

2. Aluminium-Gipsfeinguss

3. Aluminium-Sandguss

4. Spritzguss des Serienmaterials PA 6 GF30 in Aluminium-Prototypenwerkzeugen.

Das Verfahren des PU-Vakuumgusses konnte aufgrund der konstruktiven Auslegung, die zu einer erheblichen mechanischen Bauteilbelastung führte, nicht eingesetzt werden, wie praktische Prüfstandversuche bestätigt haben. Vor diesem Hintergrund wurden die Verfahren zwei bis vier mit dem NylonMold-Verfahren™ verglichen.

|

Spritz-guss |

Nylon-Mold™ |

Gipsfein-guss |

Sand-guss |

|

|

Werkzeugkosten |

98.800 € aus Al |

7.033 € |

./. |

13.800 € |

|

Teilekosten |

92 € |

448 € |

5.000 € |

350 € |

|

Lieferzeit |

50 AT |

12 AT |

15 AT |

35 AT |

|

Qualitativ bewertete Serienwerkstoffnähe |

++ |

+ |

- |

- |

Tabelle 1: Vergleich relevanter Prototypen-Verfahren für das PA-Saugmodul

Neben dem erheblichen Kosten- und Zeitvorteil, den das NylonMold™-Verfahren bietet, können insbesondere mit den Aluminium-Bauteilen nicht die praxisrelevanten Ergebnisse am Prüfstand erzielt werden, die direkt 1:1 auf die Serie übertragbar sind, beispielsweise das Strömungs- und Akustikverhalten, so dass letztendlich die Entscheidung für das NylonMoldTM-Verfahren gefallen ist.

Durch den Zeitgewinn mit NylonMold™ wurde es möglich, vorab noch mehrere Varianten zu testen und somit die Qualität der ersten Entwicklungsstufe wesentlich zu erhöhen.

Das weitere NylonMoldTM -Potenzial wird sowohl durch werkstoffseitige Aspekte als auch durch den Einsatz innovativer Produktionskonzepte bestimmt. Hierzu hat rpm die LostCore-Variante entwickelt, mit der Hohlteile mit komplexer Geometrie einteilig herstellbar sind. Beispielsweise können auf diese Weise druckbelastete Bauteile wie Ladeluftrohre aus einem Stück produziert werden, indem für jedes zu gießende Teil ein eigener Kern vorgefertigt wird.

Abb.3: Ladeluftrohr

Gießwerkzeuge werden sich voraussichtlich in Richtung Hybridwerkzeuge entwickeln, um zum einen die Flexibilität bei der Werkzeugherstellung zu erhalten als auch zum anderen höheren Standzeiten gerecht zu werden. Im Bereich der flexiblen Klein- und Vorserienfertigung wird das Verfahren bis dato sehr erfolgreich genutzt, wenn Lieferzeiten für Spritzgussteile zu überbrücken sind. Allerdings ist schon jetzt zu erkennen, dass das größere Potential darin liegt, NylonMoldTM-Bauteile als Endprodukte einzusetzen. Dabei werden Bedingungen in nahezu idealer Weise erfüllt, die unabdingbar für eine moderne und zeitgemäße Produktion sind:

-

Fertigung on demand

-

geringe Werkzeugkosten

-

kurze Lieferzeiten und

-

personalisierte Produktion

Abgerundet wird diese technologische Entwicklung durch die Bereitstellung gefüllter Polyamide unter dem Markennamen NylonMold™-filled. Im Labormaßstab lassen sich derzeit E-Moduli zwischen 4000 und 4500 MPa realisieren, so dass Äquivalente zu Spritzgusspolyamiden zur Verfügung stehen, die ähnliche Akustik, Wärmeleitung, Dichte und Festigkeitseigenschaften aufweisen.

Die von der rpm GmbH in Helmstedt entwickelte NylonMold™-Technik zur Herstellung von Polyamid-Gussteilen wird ca. 1,5 Jahre nach Inmarktbringung von zahlreichen Anwendern akzeptiert. Anhand des durchgeführten Vergleichs der Verfahren NylonMold™, PU-Vakuumguss, Prototypen-Spritzguss mit Al-Werkzeugen, Al-Gipsfeinguss und Al-Sandguss wird deutlich, dass unter Berücksichtigung von Kosten und Lieferzeit vor allem die serienwerkstoffnahen Eigenschaften zur Einführung der NylonMold™-Technik in die technische Entwicklung von Motorenkomponenten geführt hat. Die von rpm betriebene Innovation des Polyamid-Gusses hat bis dato zur Herstellbarkeit von großen komplexen Bauteilen wie Motorabdeckungen und Saugrohren sowie Ladeluftrohren mittels Lost-Core-Technik geführt.

Das NylonMold™-Verfahren hat bei weitem noch nicht sein endgültiges Potenzial ausgeschöpft. In Zukunft werden derartige Bauteile nicht nur als serienidentische Prototypen eingesetzt, sondern als Endprodukte für Kleinserien selbstverständliche Verwendung finden. Dieser Übergang wird durch Weiterentwicklungen bei rpm wie den Einsatz von Füllstoffen, innovative Hybridwerkzeuge und hochwertige Fügetechnologien zusätzlich beschleunigt. Abschließend ist hierzu in der folgenden Abbildung das Schweißen eines NylonMoldTM- Bauteiles dargestellt.

Abb.4: Heißluftschweißen von Nylon-MoldTM- Saugrohren

Karl Lindemann

rpm GmbH

Dieselstr. 15

38350 Helmstedt

Tel: +49 (0) 5351/ 525923

Email:

Mail@rpm-factories.de

WEB:

www.rpm-factories.de