Rapid Manufacturing in der Hörgeräteindustrie

© 2005 Martin Klare; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1049

Zusammenfassung

Die traditionelle Herstellung von Ohrpassstücken basiert auf dem PNP-Verfahren (Positiv-Negativ-Positiv), das auf Grund der Vielzahl seiner Einzelschritte mit hohem handwerklichem Aufwand und vielen Fehlerquellen, die zu Passungenauigkeiten führen können, verbunden ist. Vor diesem Hintergrund sind in den letzten Jahren in der Hörgeräteindustrie auf der Basis unterschiedlicher generativer Herstellverfahren eine Reihe von Lösungen erarbeitet und etabliert worden, die die gesamte Prozesskette von der Abdrucknahme, dem Einscannen, dem Modellieren, dem Bau und die Nachbearbeitung der hergestellten Ohrpassstücke umschließen. Diese Prozesse revolutionieren aktuell die Herstellung von Ohrpassstücken weltweit. Im Rahmen dieser Arbeit wird die Realisierung eines Rapid-Manufacturing-Verfahrens zur Herstellung von Otoplastiken auf Grundlage der SLA-Technologie vorgestellt.

Die Basis dafür bildete zum einen die Entwicklung neuer, biokompatibler Stereolithographieharze. Diese müssen den besonderen Anforderungen an Materialien in der Medizintechnik, und im Besonderen im Hörgerätebereich, gerecht werden. Im Rahmen des Herstellprozesses sind diese SLA-Harze z. B. erhöhten thermischen und mechanischen Belastungen ausgesetzt. Entsprechend werden die besonderen Anforderungen an die SLA-Harze, insbesondere die Strategie zur Stabilisierung dieser, hier behandelt.

Zum anderen wurde in Zusammenarbeit mit der Fa. 3shape eine Softwarelösung für den o.g. Herstellprozess von Otoplastiken erarbeitet, die einige kundenorientierte Ansätze zur Problemlösung einer Vielzahl nicht nur prozesstechnischer Fragestellungen beinhaltet. Die Vorstellung der Softwarelösung bildet deshalb einen weiteren Schwerpunkt der Präsentation.

Ferner wird auf die Optimierung des Nachreinigungsprozesses und der Nachhärtung eingegangen. Abschließend werden neuartige Designs von Ohrpassstücken vorgestellt, die mit den traditionellen Herstellverfahren nicht bzw. nur mit großem Aufwand realisierbar sind. Daran wird aufgezeigt, wie der Einsatz von Rapid-Manufacturing-Verfahren neben herstellspezifischen Vorteilen auch zu einem besonderen Kundennutzen führen kann.

Abstract

The traditional manufacture of earpieces is based on the PNP process (Positive-Negative-Positive), which involves a variety of individual steps requiring superior skills and many potential error sources which can lead to inaccuracies. Against this background, a range of solutions has been drawn up and established in the hearing-aid industry over the past few years based on various generative manufacturing methods and which include the entire process chain from moulds, scanning, modelling, construction and reworking of the moulded earpieces manufactured. These processes are currently revolutionising the manufacture of moulded earpieces world-wide. Within the framework of this work, realisation of a rapid manufacturing method for the manufacture of otoplastics based on SLA technology is presented.

The basis for this formed the development of new, biocompatible stereolithographic resins which need to comply with the particular requirements on materials prevalent in the area of medical technology and in particular in the area of hearing-aids. Within the context of the manufacturing process, these SLA resins are exposed to increased thermal and mechanical stress, for example. Accordingly, the particular requirements on SLA resins, and especially a strategy for stabilising them, are dealt with here.

Secondly, a software solution for the manufacturing process for otoplastics referred to above was drawn up in co-operation with 3shape and including some customer-oriented approaches for solving a variety of not only technical process issues. Presentation of the software solution therefore forms a further focus of this presentation.

Furthermore, optimisation of the afterpurification process and afterbaking is also addressed. Finally, innovative moulded earpiece designs are presented which can not be realised using traditional manufacturing processes or only with great difficulty. This indicates how the application of rapid manufacturing processes can lead to particular customer benefits as well as manufacturing-related advantages.

Generative Herstellverfahren sind seit ca. 25 Jahren in Form von Rapid Prototyping- bzw. Rapid Manufacturing-Verfaren bekannt. Gerade in der letzten Dekade haben diese eine rasante Entwicklung genommen. Nicht zuletzt durch stetige Weiter- und Neuentwicklungen der generativen Herstellverfahren und der darin einsetzbaren Materialien sind fortwährend neue Anwendungen erschlossen worden. Die Stärken der generativen Verfahren kommen insbesondere dort zum Tragen, wo der Kunde ein individuelles, auf ihn abgestimmtes Produkt verlangt. Diese Vorgaben gelten besonders für den Bereich der Medizintechnik. Dort besetzt die Hörgeräteindustrie eine Vorreiterrolle beim Einsatz von Rapid Manufacturing-Verfahren zur Herstellung von Ohrpassstücken. Die traditionelle Herstellung von Ohrpassstücken (Schalen und Otoplastiken) basiert auf dem so bezeichneten PNP-Verfahren (Positiv-Negativ-Positiv), das auf Grund der Vielzahl seiner Einzelschritte mit hohem handwerklichem Aufwand und vielen Fehlerquellen verbunden ist, die zu Passungenauigkiten führen können (Abb.1a-g).

Abb.1a: Traditionelle Herstellung von Ohrpassstücken, Abdrucknahme

Abb.1b: Traditionelle Herstellung von Ohrpassstücken, Beschneiden des Abdrucks

Abb.1c: Traditionelle Herstellung von Ohrpassstücken, Herstellung einer Negativform

Abb.1d: Traditionelle Herstellung von Ohrpassstücken, Herstellung einer Negativform

Abb.1e: Traditionelle Herstellung von Ohrpassstücken, Herstellung der Positivform

Abb.1f: Traditionelle Herstellung von Ohrpassstücken, Herstellung der Positivform

Abb.1g: Traditionelle Herstellung von Ohrpassstücken, Nachbearbeitung

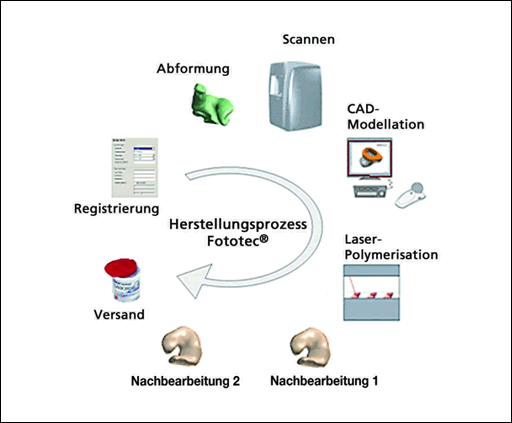

Vor diesem Hintergrund sind von der Hörgeräteindustrie konsequent auf der Basis unterschiedlicher generativer Herstellverfahren eine Reihe von Lösungen erarbeitet worden, die die gesamte Prozesskette (Abb.2) von der Abdrucknahme, dem Einscannen, dem Modellieren, den Bau und die Nachbearbeitung der hergestellten Ohrpassstücke umschliessen.

Abb.2: Prozesskette zur Herstellung von Ohrpassstücken

Seit ca. 2 Jahren revolutionieren diese Prozesse die Herstellung von Ohrpassstücken weltweit, mit der Folge, dass heutzutage mehr als 40% der Weltproduktion an z.B. Hörgeräteschalen generativ gefertigt werden. Die Basis für diese rasante Entwicklung bildete zum einen die Entwicklung neuer, biokompatibler Stereolithographieharze, die den besonderen Anorderungen an Materialien in der Medizintechik, und im besonderen im Hörgerätebereich gerecht werden.

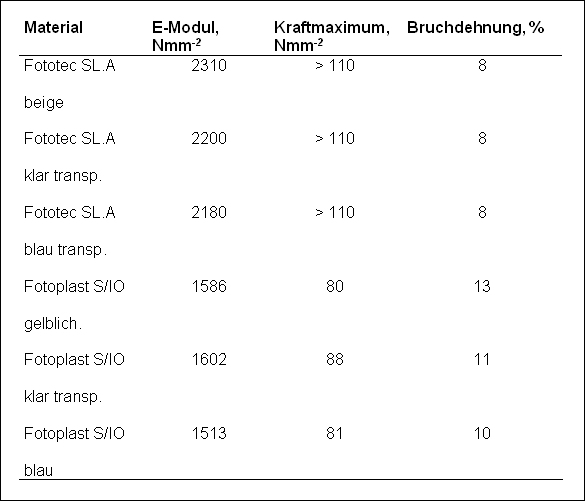

Die im Rahmen des Rapid Manufacturing-Verfahrens mittels Stereolithographie zur Herstellung von Hörhilfen einsetzbaren Harzformulierungen müssen eine Vielzahl spezieller Anforderungen erfüllen. In der Tabelle in Abb. 3 sind beispielhaft für die übrigen Eigenschaften der beschriebenen Harzformulierungen und ihrer Eignung zur Herstellung von individuellen Ohrpassstücken die mechanischen Werte von SLA-Harzen und kommerziell erhältlicher Produkte für die traditionelle Hörgeräte-Schalenfertigung aufgeführt.

Abb.3: Tab. Übersicht der mechanischen Eigenschaften von Materialien für traditionelle Herstellverfahren im Vergleich zu den FotoTec®-Materialien für die Stereolithographie

Die weiteren Anforderungen betreffen sowohl den flüssigen, nicht ausgehärteten Zustand, als auch das resultierende ausgehärtete Endprodukt. Die durch Aushärtung erhaltenen Ohrpassstücke müssen so zum Beispiel neben hoher Passgenauigkeit und der Möglichkeit zur Nachbehandlung (beschleifen, lackieren, verkleben) o.g. mechanischen Eigenschaften (Härte, Dehnung), eine exzellente Biokompatibilität sowie geringe Wasseraufnahme aufweisen. Eine opake, meist beige bis braune Farbgebung oder farbloses, klar transparentes Material ist für die Herstellung von Hörgeräteschalen bzw. Otoplastiken ebenfalls gefordert. Das flüssige Harz sollte des Weiteren die für SLA-Harze im allgemeinen gestellten Anforderungen wie niedrige Viskosität, hohe Grünfestigkeit, ausreichende Eindringtiefe des Lasers und genügende Strahlungsempfindlicheit bei gleichzeitig großer Stabilität gegenüber thermischen und mechanischen Belastungen sowie Autopolymerisation erfüllen. Unter Berücksichtigung dieser Vielzahl an Anforderungen sind die eingesetzten Harzformulierungen speziell abgestimmte Systeme. Beispielhaft wird hier die Stabilisierung der Harze behandelt.

Strahlungshärtbare Formulierungen in der SLA-Technik sind in der Regel nicht biokompatibel, oftmals bedingt durch die Nutzung einer Kombination von radikalischer und kationischer Härtung (Hybrid-System) sowie durch die Auswahl hochreaktiver ungesättigter Verbindungen auf Epoxidbasis. Wird auf Formulierungen mit biokompatiblen Harzrohstoffen, wie z.B. Methacrylatharze und geeigneten Initiatoren für die radikalische Photopolymerisation zurückgegriffen, ergeben sich oftmals Gemische mit geringer Reaktivität. Werden die Harzformulierungen zusätzlich opak eingefärbt, wie z.B. für Hörgeräteschalen verlangt, verringert sich zusätzlich die Eindringtiefe drastisch und lange Bauzeiten auf der SLA-Anlage oder „Grünlinge“ mit zu geringer Festigkeit sind die Folge. Zur Erhöhung der Reaktivität kann die Konzentration an Photoinitiatoren bis zu einem gewissen Grad für die radikalische Polymerisation erhöht werden. Als Folge dessen wird die Stabilität der Harzzusammensetzung gegen Autopolymerisation erniedrigt. Daraus ergeben sich Probleme bei der Produktion von Ohrpassstücken. Diese sind darauf zurückzuführen, dass bei dieser Applikation eine große Anzahl kleinteiliger Objekte von geringer Masse in der SLA-Anlage gebaut wird. Die Bauplattformen mit den Grünlingen der Ohrpassstücke werden relativ häufig aus dem Bauraum entfernt und der Harzverbrauch ist relativ gering. Das Harz steht somit unter einer erhöhten mechanischen und thermischen Belastung, die zu einer Autopolymerisation des Stereolithographieharzes bzw. zu sich verändernden Eigenschaften der Harzzusammensetzung (z.B. Eindringtiefe, kritische Energie) und der daraus generierten Ohrpassstücke führen kann. Die Ohrpassstücke besitzen des Weiteren ein relativ großes Oberflächen- zu Volumenverhältnis. Bei der freien radikalischen Polymerisation bleibt infolge von Sauerstoffzutritt eine Inhibierungsschicht an der Oberfläche zurück. Dieses unvollständig an- bzw auspolymerisierte Harz, kann sich so während des Bauprozesses von der Oberfläche der Ohrpassstücke in das Stereolithographieharz lösen und die Stabilität des Harzes verringern. Aus diesen Gründen stellt die Stabilisierung der Harze einen wesentlichen Punkt bei der Entwicklung solcher Systeme dar.

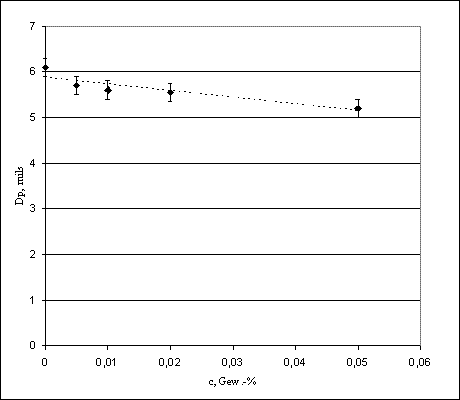

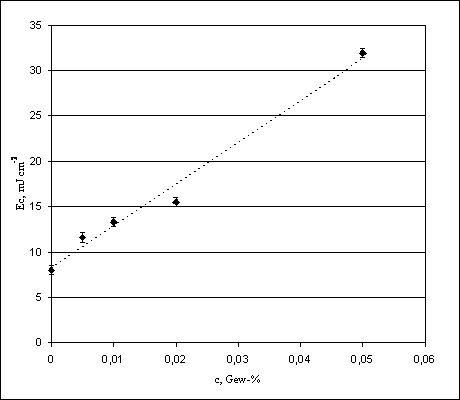

Durch den Einsatz des anaeroben Inhibitors 2,2,6,6-Tetramethylpiperidin-1-yloxy (TEMPO)(freies Radikal) kann eine verbesserte Stabilisierung der Harze realisiert werden. Die Photoempfindlichkeit der Stereolithographieharze im Hinblick auf das Verhältnis von erzielter Eindringtiefe des Laserstrahles und der kritischen Energie kann mit TEMPO so eingestellt werden, dass Harzformulierungen realisiert werden können, die mit geringer Strahlungsenergie eine möglichst große Härtungstiefe bei gleichzeitig hohem Polymerisationsgrad, guter Grünfestigkeit und ausreichender Stabilität besitzen. Die durch vollständige Aushärtung erhaltenen Endprodukte weisen neben guten mechanischen Eigenschaften eine exzellente Biokompatibilität auf, sind hartelastisch, zeigen eine sehr geringe Wasseraufnahme und können traditionell nachbehandelt werden. Der Einfluss von 2,2,6,6-Tetramethylpiperidin-1-yloxy (freies Radikal) in unterschiedlichen Konzentrationen auf die Eindringtiefe des Laserstrahls (Dp in mils) und die kritische Energie (Ec in mJ cm-2) ist in den Abb. 4a und Abb.4b beispielhaft für ein Teststereolithographieharz dargestellt.

Abb.4a: Einfluss der Konzentration von 2,2,6,6-Tetramethylpiperidin-1-yloxy

auf die Lasereindringtiefe Dp einer Harzformulierung

Abb.4b: Einfluss der Konzentration von 2,2,6,6-Tetramethylpiperidin-1-yloxy

auf die kritische Energie Ec einer Harzformulierung

Schon geringe Mengen des Inhibitors führen zu einem starken Anstieg der kritischen Energie bei nur geringer Veränderung der Eindringtiefe des Laserstrahles in das Harz. Mit bisher standardmäßig verwendeten Stabilisatoren wie Hydrochinon-monomethylether kann eine solche Erhöhung der kritischen Energie bzw. Stabilisierung nur mittels Zugabe wesentlich höherer Konzentrationen und in einem kleineren Bereich erreicht werden. Gleichzeitig wird durch die größere Zugabe von Hydrochinon-monomethylether die Lasereindringtiefe stärker verringert als beim Einsatz von 2,2,6,6-Tetramethylpiperidin-1-yloxy (freies Radikal). Dieser Effekt ist insbesondere bei opaken Harzen für die Herstellung von Hörgeräteschalen problematisch, da durch die Einfärbungen die Lasereindringtiefen in der Regel schon stark erniedrigt sind und eine weitere Absenkung aus produktionstechnischen und insbesondere zeitlichen Gründen unerwünscht ist.

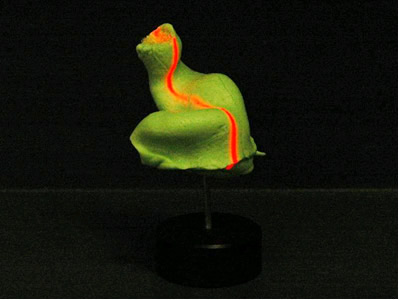

Auf der Basis dieser Materialentwicklung wurde in enger Kooperation mit der Fa. 3shape eine Softwarelösung (Earmould Designer) für den o. g. Herstellprozess von Otoplastiken erarbeitet, die einige kundenorientierte Ansätze zur Problemlösung einer Vielzahl nicht nur prozesstechnischer Fragestellungen beinhaltet. Bei der Entwicklung der Software wurde weiterhin Wert darauf gelegt, dass die traditionellen Arbeitsschritte durch diese abgebildet werden. Obwohl bereits viele Arbeitsschritte automatisiert, bzw. durch das Hinterlegen von Templates vereinfacht sind, muss der „Otoplastik-Designer“ mit den anatomischen Anforderungen an eine Otoplastik vertraut sein. Die Basis für die Modellation eines Ohrpassstückes bildet wie beim traditionellen Herstellverfahren die korrekte Ohrabformung (Abb.5).

Abb.5: Lichtschnitt auf einer Ohrabformung

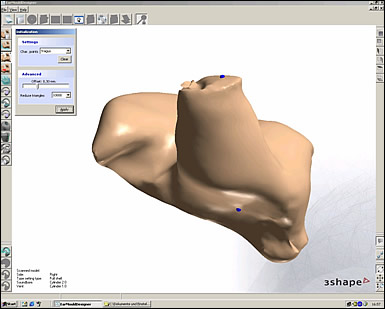

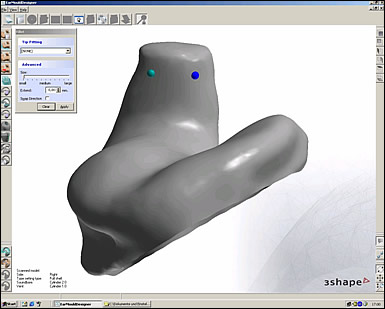

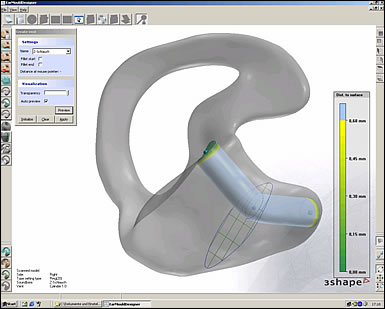

Anschließend wird dann der Ohrabdruck eingescannt und mittels des Earmould Designers ein virtuelles Modell der Ohrabformung generiert. Aus dieser virtuellen Ohrabformung wird dann in mehreren Schritten das Modell einer Otoplastik erstellt. In Anlehnung an das Wachstauchen in der traditionellen Herstellung kann bei diesem Verfahren ein „virtuelles Wachsauftragen“ erfolgen. Dazu wird ein Offset definiert, um die Otoplastik zu vergrößern und Ihr somit einen festeren Sitz zu verleihen (Abb.6a).

Abb.6a: Modellierung einer Otoplastik, Offset definieren

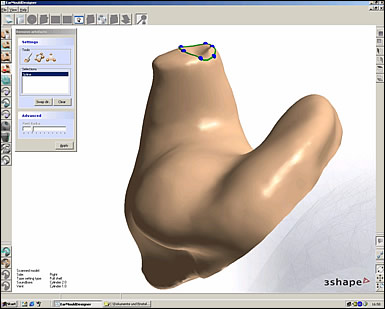

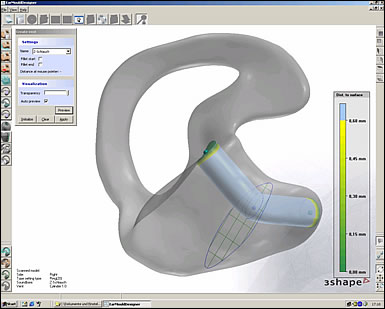

Durch spezielle Softwaretools können Fehlstellen ausgeglichen, gezielt Material hinzugefügt bzw. entfernt und Fehler in der Oberfläche korrigiert werden (Abb.6b).

Abb.6b: Modellierung einer Otoplastik, Oberflächenfehler korrigieren

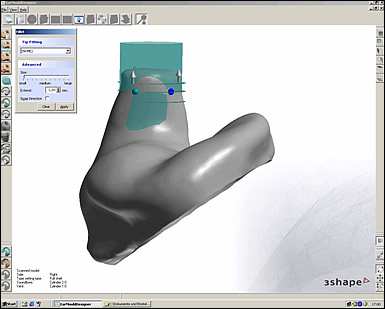

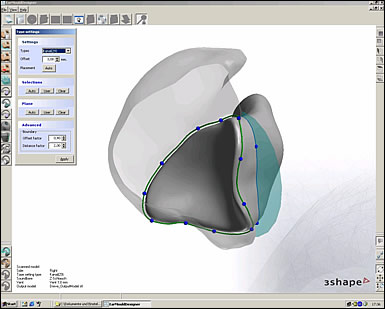

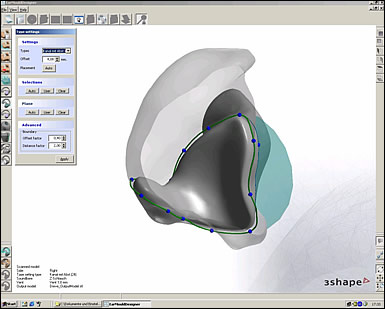

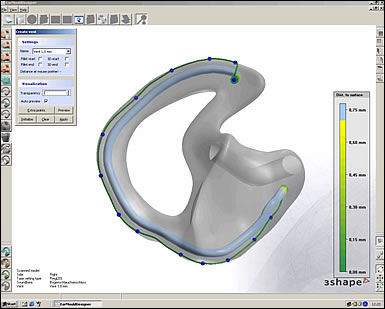

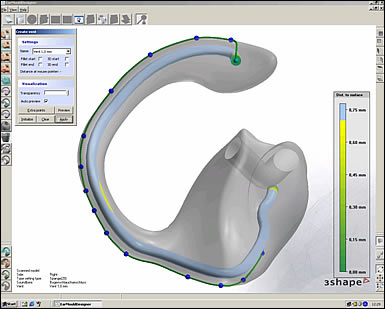

In weiteren Schritten werden anschließend der Gehörgang geformt (Abb.7a und 7b), die Concha-Form definiert (Abb.8a und 8b) und die Bohrungen platziert (Abb.9a und 9b).

Abb.7a: Virtuelle Formung des Gehörganges, Schnittebene markieren

Abb.7b: Virtuelle Formung des Gehörganges, Geometrie bestimmen

Abb.8a: Conchaform definieren, Kanal

Abb.8b: Conchaform definieren, Kanal mit Abstützung

Abb.9a: Bohrungen platzieren, Schallkanalbohrung

Abb.9b: Bohrungen platzieren, Belüftung

Dabei wird zuerst die Länge des Gehörgangszapfens der Otoplastik bestimmt. Den individuellen Anforderungen entsprechend, wird der Gehörgangszapfen der Otoplastik geformt. Die Gestaltung der Otoplastik in der Concha des Ohres erfolgt durch die Auswahl vordefinierter Modelle. Kleine Korrekturen, abhängig von der Anatomie des Ohres, werden durch den Bediener vorgenommen. Darüber hinaus erlaubt die Software das Erstellen und Hinterlegen verschiedenster Modelle, um jedem Kundenwunsch gerecht werden zu können. Die Schallkanal- und die Belüftungsbohrung werden durch die Bestimmung ihrer Eintritts- und Austrittsöffnungen positioniert. Es kann ferner durch den Bediener auch noch der Verlauf individuell verändert werden. Durch die transparente Darstellung der Otoplastik sind die Bohrungen sichtbar und können gegebenenfalls vom Bediener verschoben werden. Der Durchmesser und Querschnittsverlauf der Bohrungen können aus einer Auswahlliste abgerufen und so definiert werden. Bei all diesen skizzierten Schritten bietet die Software vielfältige individuelle Gestaltungsmöglichkeiten, die es dem Bediener ermöglichen, seine eigene „Handschrift“ zu entwickeln bzw. beizubehalten. Ein weiterer Vorteil des Verfahrens liegt darin, dass auch völlig neue Designs von Ventings (Belüftungskanäle) erzeugt werden können, die mit den traditionellen Verfahren (Fräsen) bisher nicht realisierbar waren. Beispielsweise können, wie von U. Voogdt in „Otoplastik“ (Bd.2 der Wissenschaftlichen Fachbuchreihe Akademie für Hörgeräte-Akustik, S. 260 ff, 2 Aufl., Median Verlag von Killisch-Horn (1998)) beschrieben, durch so genannte „PowerVents“ die Belüftung verbessert und die Rückkopplungsneigung signifikant verringert werden. Beispiele dafür sind in Abb.10a und Abb.10b gegeben.

Abb.10: Power Vent in) Ringform

Abb.10: Power Vent in Spangenform

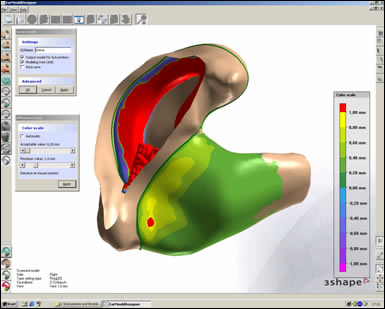

Der Einsatz von generativen Fertigungsverfahren führt so zu einer Qualitätssteigerung der Produkte und zu erhöhtem Kundennutzen. Abschließend findet eine Qualitätskontrolle des virtuell generierten Objektes statt. Durch einen Vergleich mit der virtuellen Ohrabformung wird der Sitz der Otoplastik überprüft (Abb.11).

Abb.11: Qualitätskontrolle

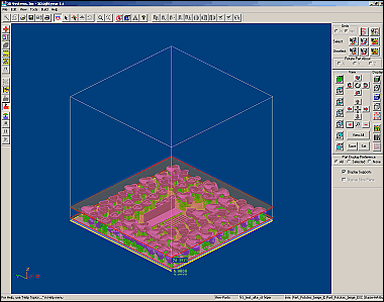

Die Einzelfiles der so generierten Ohrpassstücke werden dann zu einer Bauplattform zusammengestellt. Dazu wird in der Hörgeräteindustrie sowohl Verfahren auf Basis des Lasersinterns (SLS), des Direct Light Processing (DLP) und der Stereolithographie mittels Laser (SLA) angewendet. Die darin eingesetzten Materialien sind pigmentiertes Polyamid (SLS) und eingefärbte Harze auf (Meth)acrylatbasis (DLP und SLA). Im Hinblick auf die Herstellung von klar transparenten, biokompatiblen Otoplastiken erfüllt jedoch nur die SLA-Technologie die Anforderungen der Hörgeräteindustrie. Aus diesem Grunde kommen ausnahmslos SLA-Anlagen des Typs Viper si2 der Fa. 3D Systems dafür zum Einsatz. In Zusammenarbeit mit der Fa. 3D Systems wurden dazu in einem weiteren Schritt die Build Styles für die opaken und transparenten FotoTec®-Stereolithographieharze optimiert. Dadurch konnten die Bauzeiten pro Plattform signifikant reduziert werden, so dass die Bauzeiten wesentlich besser in gängige Arbeitszeitschemata passen.

Abb.12: Testplattform zur Bauzeitbestimmung mit diversen Ohrpassstücken aus FotoTec®

Bei der in Abb.12 gezeigten Testplattform ergab sich z.B. für das Material FotoTec® beige eine Verringerung der Bauzeit von 10h 54min auf 5h 06min durch die Optimierung der Styles und Bauparameter.

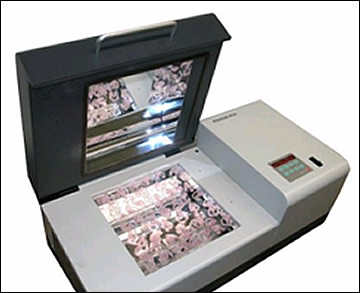

Die Prozessoptimierung umfasste weiterhin auch die Reinigung und Nachhärtung der generierten Objekte. Dazu wurde eine Reinigungsapparatur (FotoTec® Rapid Clean) (Abb.13) entwickelt, die es ermöglicht, eine Plattform in ca. 5 min komplett zu reinigen.

Abb.13: Reinigung einer Bauplattform in der FotoTec® Rapid Clean

Die Nachhärtung erfolgt für 7-10 min in der für die Bestrahlung von Ohrpassstücken optimierten FotoTec® PCU (Abb.14).

Abb.14: Nachhärtung in der FotoTec® PCU

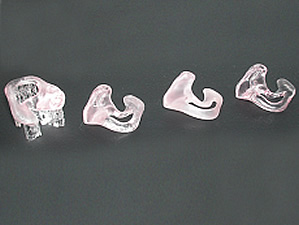

Unter Berücksichtigung der optimierten Prozessparameter können so bis zu 75 Otoplastiken in 7h mit einem Viper si2-System produziert und dementsprechend 3 Bauzyklen pro Tag realisiert werden. Ein weiterer Vorteil dieses Prozesses ist aus Sicht der Hersteller von Ohrpassstücken, daß die hergestellten Teile auf traditionelle Art und Weise nachbearbeitet werden können. Dazu wird die Oberfläche der Objekte leicht mit Sandpapier geglättet und versiegelt bzw. lackiert (Abb.15).

Abb.15: Otoplastiken während des Herstellprozesses

2 Jahre Erfahrungen mit diesem Prozess zeigen, dass das gesamte Verfahren sich durch eine hohe Robustheit auszeichnet. Infolge dessen werden im Vergleich zur traditionellen Herstellung Ohrpassstücke mit verbesserter Passgenauigkeit produziert, die darüber hinaus auch zusätzlichen Kundennutzen (wie z.B. das Powervent®) bieten.

Die Optimierung eines kompletten Rapid Manufacturing Prozesses zur Herstellung von Ohrpassstücken wurde realisiert. Diese umfasste neben der Materialentwicklung auch die Erarbeitung einer Softwarelösung, Optimierung der Bauparameter und Implementierung eines Reinigungs- und Nachbearbeitungsprozesses in die Produktionskette. In einem ersten Schritt wurden biokompatible SLA-Harze entwickelt, die den besonderen medizintechnischen Anforderungen der Hörgeräteindustrie gerecht werden. In enger Zusammenarbeit mit der Fa. 3shape (Kopenhagen) und 3D Systems (Valencia, CA) wurde eine Softwarelösung und kundenspezifische Build Styles entwickelt. Diese wurden speziell auf den Nachbearbeitungsprozess und die mechanischen Eigenschaften der generierten Objekte optimiert. Aus den o.g. Optimierungen ergibt sich ein robuster Herstellprozess für Ohrpassstücke auf der Basis der SLA-Technologie, der heutzutage weltweit in ca. 100 Anlagen routinemäßig genutzt wird. Dabei werden Ohrpassstücke generiert, die im Hinblick auf die o.g. mechanischen Eigenschaften, die Biokompatibilität und der Passgenauigkeit den traditionell hergestellten Hörhilfen überlegen sind. Darüber hinaus kann mit generativen Verfahren durch z.B. neuartige Designs von Ventings zusätzlicher Kundennutzen realisiert werden. Aus all diesen Gründen ist offensichtlich, dass diese neue Produktionstechnik zu sowohl Zeit- und Kostenersparnissen, als auch zu höherer Kundenzufriedenheit führt. Die Autoren sehen zukünftig ein enormes Potential solcher Komplettlösungen in der Medizintechnik. Dabei wird der Erfolg solcher Lösungen eng mit der Entwicklung weiterer biokompatibler Materialien und kundenspezifischen Prozesslösungen verbunden sein.

Dr. Martin Klare

Dr. Reiner Altmann

Dreve Otoplastik GmbH

Max-Planck-Str. 31

D-59423 Unna

Email:

martin.klare@dreve.de

WEB:

www.dreve.de