Anwendung von Rapid-Prototyping-Technologien bei Entwicklung und Produktionsanlauf einer hochwertigen Digitalkamera für Profi-Fotografie

Beispiel aus der Praxis

© 2005 Günter Ganß; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1005

Zusammenfassung

In der digitalen Fotografie sind die Entwicklungszeiten wesentlich kürzer als in der konventionellen Fotografie. Speziell in der professionellen Fotografie muss man als Hersteller digitaler HighEnd Kameras immer auf dem neuesten Stand der Technik sein, um erfolgreich Kameras verkaufen zu können. Dabei werden die „Verkaufsfenster“, also die Zeit, in der die vorliegende technische Lösung als Produkt am Markt bleibt, immer kleiner.

Vom Projektstart bis zur Vorstellung der eyelike eMotion auf der Photokina 2004 waren nur 6 Monate Zeit. Durch diesen enormen Zeitdruck und den komplett neuen Entwicklungsinhalt –unser erstes hochwertiges Digitalrückteil für den rechnerunabhängigen mobilen Einsatz – war es notwendig, ein Fertigungsverfahren zu wählen, das einerseits die schnelle Verfügbarkeit von Musterteilen gewährleistet, andererseits die Möglichkeit bietet, notwendige Änderungen kurzfristig und mit möglichst geringem Kostenaufwand einfließen zu lassen.

Abstract

The development periods in the area of digital photography are considerably shorter than in conventional photography. In particular in the area of professional photography, manufacturers of high-end cameras are obliged to keep abreast of the state of the art in order to sell cameras successfully. As a result, the “sales windows”, i.e. the time during which the respective technical solution remains as a product on the market, are becoming increasingly shorter.

A mere 6 months were available from the project kick-off until presentation of the eyelike eMotion at the Photokina 2004. This incredible pressure in terms of time and the entirely new development content – our first high-end digital rear component for PC-independent mobile applications – meant that it was necessary to select a manufacturing process guaranteeing the swift availability of sample components while offering the possibility to incorporate any requisite changes at short notice and combined with as little cost as possible.

Rapid-Prototyping als moderner Musterbau ist in den Entwicklungsprozess integriert. Am Beispiel der Kamera Eyelike™ eMotion, eine digitale high end Kamera für professionelle Fotografie, lassen sich neue, effiziente Möglichkeiten durch Anwendung von Rapid-Prototyping-Technologien und geeignete Folgeprozesse aufzeigen, die auf weitere Einsatzfälle übertragbar sind – eine entscheidende Grundlage zur Erhöhung der Produktentwicklungsqualität und -geschwindigkeit.

Die JENOPTIK begann 1990 als Auftragsfertiger der Firma Kontron aus München, einem großen Hersteller von Embedded Computer Technology, mit der Produktion von digitalen Kameras. Die unter dem Namen ProgRes 3012 bekannten Kameras waren vorwiegend für einen industriellen Einsatz konzipiert.

Mit der Eyelike™ DCS wurde 1997 eine erste, eigenständig entwickelte und gefertigte Digitalkamera für den professionellen Fotografen auf den Markt gebracht.

Die Entwicklung hin zu einem neuen Konzept, dem digitalen Kamerarückteil (digital back), drückt die Eyelike™ precision aus. Der große Vorteil dokumentiert sich darin, dass der Fotograf seine gewohnte Fototechnik, im Allgemeinen hochwertige Mittelformatkameras (Hasselblad, Mamiya, Rollei u.ä.), weiter verwenden kann. Es wird an dem Kamerabody nur die traditionelle Filmkassette entfernt und durch das back ersetzt, die einfache Umgestaltung einer konventionellen in eine digitale Kamera!

Die Photokina 2002 und die Zeit danach zeigten deutlich, dass auch der Bereich der digitalen Profikameras in Richtung portabel geht.

Um weiterhin auf den internationalen Märkten konkurrenzfähig zu bleiben bzw. neue Märkte zu erschließen, war auch für die JENOPTIK die Neuentwicklung eines mobilen, d. h. PC-unabhängig einsetzbaren, digitalen Kamerarückteils zwingend notwendig. Das erforderte ein völlig neues Konzept (Akkubetrieb, Powermanagement, Einbindung wechselbarer Speichermedien, Display als Anzeigeelement, Übertragungsmodi zum PC usw.).

Diese Aufgabenstellung war die „Geburtsurkunde“ des neuen digitalen Kamerarückteils Eyelike™ eMotion. Der Start der Entwicklung begann nach vielen Grundlagenuntersuchungen und aus verschiedenen anderen Ursachen erst im April 2004. Der Endtermin war aber schon definiert; es musste auf der wichtigsten Fotomesse, der Photokina Ende September 2004, ein fertiges, technisch funktionierendes Produkt vorgestellt werden.

Die nachfolgenden Parameter wurden unter dem Gesichtspunkt der größten Einflussnahme auf die äußeren Mechanikkomponenten der Kamera aus der Vielzahl der technischen Forderungen ausgewählt:

Sensorgröße: 17, 22, 33 Mio. Pixel CCD einsetzbar

Gewicht: 400 - 800 g incl. Akku

Stromversorgung: Powermanagement mit Akku für mind. 2h Betriebszeit

Anzeige: Farbdisplay ( mind. 2” Bildschirmdiagonale )

Speicher: interner High Speed Zwischenspeicher und wechselbarer Speicher, Platz für 50 bis 100 Bildern

Schnittstellen: IEEE 1394a (firewire-Kabel), Trigger- und Winderkabelanschluß, Blitzsynchronanschluß

Max. Abmessungen: Einhaltung Anlagemaße an Mittelformatkameras, max. 91x78x66 mm

-

Sicherstellung des mobilen Einsatzes im „rauhen Fotoalltag“

-

Modulare Bauweise

-

Schneller und problemloser Zugang zu den Wechselmedien ( Akku, Speicherkarte )

-

Materialmengen- und damit Gewichtsreduzierung

Mit o.g. Parametern wurde klar, dass die bisherigen Feingussgehäuse der eyelike-Kameras nicht mehr zum Einsatz kommen konnten. Eine Gewichtsreduzierung war nicht mehr realisierbar, weiterhin erwies sich vom Zeitplan her eine Gussvariante als zu langwierig. Außerdem sollte sich der grundlegende Modellwandel auch in einem neuen Outfit widerspiegeln. In Zusammenarbeit mit einer Jenaer Werbeagentur mit Erfahrung in der strategischen Produktentwicklung entstand ein Gehäusedesign, das mit technischem Inhalt umzusetzen war.

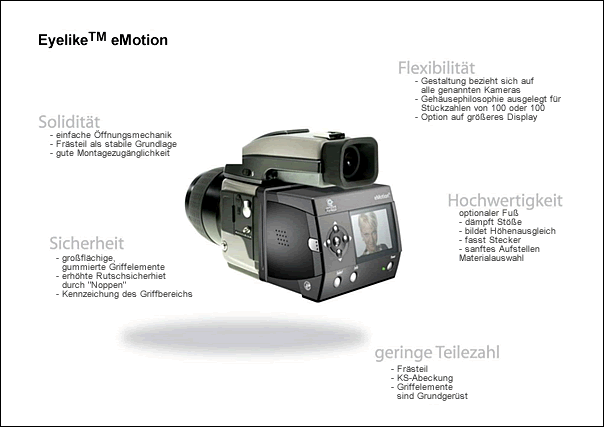

Abb.1: Konzeptstudie Kamera/ Firma JO L.O.S.

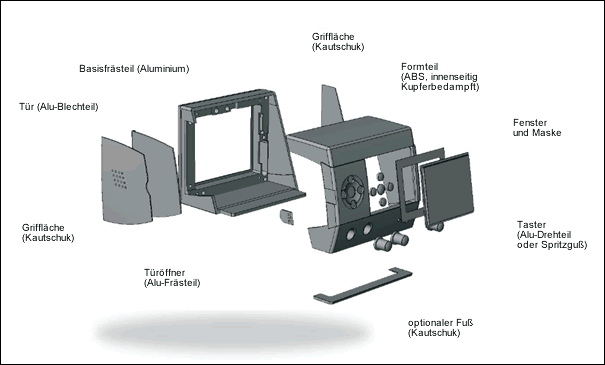

Das Gehäuserückteil entwickelte sich zu einem komplexen Hauptbauteil, verbunden mit dem Frontmodul stellt es den eigentlichen Kamerabody dar. Es beinhaltet multifunktionale Aufgaben, z. B. Aufnahme für das Display mit Schutzglas und den Bedienfeldern, Träger des Displayboards und Verbindung zur restlichen Elektronik, Darstellung der Arbeitsmodi über LWL-Stab, aber auch Befestigungsmöglichkeiten für das Frontteil und den Verriegelungsmechanismus der Tür. Weiterhin muss es eine EMV-Abstrahlung des Elektronikteils nach außen verhindern. Sehr wichtig ist auch ein formschlüssiger Übergang zur Frontplatte, liegt dieser doch in der Sichtachse des Fotografen und soll damit einen positiven ästhetischen Eindruck hinterlassen.

Abb.2: Darstellung der Einzelkomponenten/ Firma JO L.O.S.

Aus obigen Forderungen wurden die nachfolgenden technischen Parameter als Fertigungsgrundlage festgelegt:

a) Gehäuserückteil

-

Wandstärke 2,5 mm

-

Ausformschrägen 0,5°

-

Definierte Lage/ Ausrichtung der Einsatzstellen für Gewindebuchsen

-

Toleranzen an den Ausbrüchen +0,1 mm

-

Alle Außenflächen Feinstruktur nach VDI 3400 mit Erodierstruktur 30, Mittenrauwert 3,15 µm, Rauheitskennzahl N8

-

Einsatz flammhemmenden ( UL-gelisteten ) Materials, Oberfläche nach ISO1302, RAL7016 eingefärbt

-

Allgemeintoleranzen nach ISO2768 m

-

Gehäuseinnenseite mit Al-Leitlack bedampft, Widerstandswert über gesamte Fläche maximal 5 Ohm

b) Türbelag, Griffbelag, Fußabdeckung

-

UL-gelistetes, gummiähnliches Material

-

Shore-Härte 55 A

-

RAL9005 eingefärbt

-

Alle Außenflächen Feinstruktur nach VDI 3400 mit Erodierstruktur 30, Mittenrauwert 3,15 µm, Rauheitskennzahl N8

Die beschriebenen Bauteile lassen sich prinzipiell in den geforderten Genauigkeiten mit spanender Fertigung herstellen, allerdings mit erheblichem Zeit- und Kostenaufwand.

Alternativ dazu mit wesentlichen Spareffekten in Kosten und Zeit kommen die heute zum Standard gehörenden Rapid-Prototyping-Technologien mit Ihren Folgeprozessen zur Anwendung. Die Teilegeometrie und die geforderten Parameter der hier betrachteten Teile lassen zur Urmodellherstellung nur das Stereolithografieverfahren zu, d.h. aus modellierten 3D-CAD Daten wird ein STL-File exportiert – die Basis für die Fertigung der Urmodelle mittels Stereolithografie. Hier werden dreidimensionale Geometrien aus photoreagierenden Flüssigmonomeren schichtweise aufgebaut und durch Laser gehärtet. Neueste Entwicklungen der Anlagentechnik und die Verfügbarkeit hochwertiger Epoxidharze schaffen die Voraussetzung zur Anwendung dieser Technologie für Bauteile aus dem Feinwerkbereich. Das Gehäuse wurde nach Optimierung der Baulage mit einer Baustufe von 0,05mm gefertigt. Obwohl die Stereolithografie das Verfahren mit der größten Detailvielfalt und der höchsten Genauigkeit (gegenwärtig) ist, lassen sich die damit gefertigten Formteile nur bedingt als Funktionsmuster einsetzen. Ursache sind die mechanischen und thermischen Eigenschaften der zur Verfügung stehenden Epoxidharze sowie die in den drei Baurichtungen erreichbaren unterschiedlichen Genauigkeiten und Oberflächengüten.

Abb.3: Stereolithografiemodell Abdeckung, gefinisht, abgeklebt / Firma Ganß

Die STL-Modelle werden deshalb entsprechend aufbereitet, um als Abgussmuster für das Vakuumgießen in Silikonformen zur Verfügung zu stehen. Aufbereiten bedeutet hier exaktes Oberflächenfinish im Sichtbereich, Versiegelung im Innenbereich und Maßtoleranzpräzisierung für vorher festgelegte Prüfmaße. Die so vorbereiteten Modelle werden anschließend in Silikon eingeformt und über das Vakuumgießverfahren können Kunststoffteile hochpräzise mit komplexer Geometrie kostengünstig und sehr schnell zur Verfügung gestellt werden.

Abb.4: Silikonwerkzeugsatz, 4-teilig / Firma Ganß

Die Fertigung derartiger Formteile im Vakuumgießverfahren wird möglich durch eine anspruchsvolle werkstoff- und anlagentechnische Basis wie:

-

Verfügbarkeit hochbelastbarer und präzise abbildender additionsvernetzender Silikonkautschuksysteme

-

Einsatz vakuumverarbeitbarer Gießharze, die im Eigenschaftsbild den Serienwerkstoffen identisch und zum Teil überlegen sind

-

Nutzung spezieller Anlagentechnik unter Einbeziehung neuester gieß - und vakuumtechnischer Erkenntnisse

Ergänzt durch firmenspezifische Techniken beim Formenbau und die exakte Kontrolle und Optimierung der Prozessparameter konnten sieben Tage nach Vorlage baufähiger STL-Daten 25 Vakuumgießteile Gehäuse zum nachfolgenden Arbeitsgang Metallisieren bereitgestellt werden.

Die Forderungen zum EMV-Schutz liegen bei maximal 5 Ohm, gleichmäßig über die gesamte Fläche gemessen.

Mit einer Bedampfung von 99,9% Aluminium in einer Schicht-Dicke von 0,02mm und gleichmäßigem, flächigem Auftrag im Innenbereich konnte dieses Kriterium erfüllt werden.

Abb.5: Metallisierte Gehäuse, Test Cu, Anwendung Alu/ Firma Ganß

Das erste Lieferlos wurde bereits im Vakuumgießverfahren im Originalfarbton RAL 7016 im hergestellt. Das verwendete Gießharz entspricht in seinen mechanischen Eigenschaften einem Spritzgießwerkstoff ABS/PC-Blend. Das Material ist selbst verlöschend nach UL 94-V0.

Der Tampondruck mit 2-K-Farbe erfolgte in 2 Stufen (obere, untere Schriftleiste) mit dreimaligem Auftrag, um auf der strukturierten Oberfläche eine brillante Farbe zu erzeugen.

Abb.6: Bedrucktes Gehäuseteil / Firma Ganß

Um weiteren Kundenwünschen gerecht zu werden, ist diese Variante gewählt worden. Die in Naturfarbe hergestellten Vakuumgießteile sollten einen Softlack mit gelaserten Schriftzügen erhalten. Die Bearbeitung erfolgt über Primerauftrag, Grundlack weiß, Farblack RAL 7016, dann Laserung (Ne-yag Laser) und abschließend der Softlack, glasklar. Alle Lackschichten (EP-und Acryllacke) ergeben eine Schichtdicke von 0,07mm.

Abb.7: Lackiertes/gelasertes Gehäuseteil / Firma Ganß

Die ebenfalls im Vakuumgießverfahren im Originalfarbton hergestellten Elastomerteile Griffbelag, Türbelag, Fuß mit einer Shore A –Härte von 55 konnten ohne weitere Nachbearbeitung an der Kamera montiert werden.

Trotz der kurzen Zeit ist es gelungen, die Kunden und die Konkurrenz auf der Messe mit einem Gerät zu überraschen, das allen geforderten Parametern entsprach und bei Besuchern und Fachpublikum auf soviel positives Interesse stieß, dass wir die Auszeichnung „photokina STAR“, eine Produktbewertung als besonderes Highlight der Messe, erhielten und schon auf dem Messestand den noch nie da gewesenen Bestelleingang von 50 fest vereinbarten Lieferungen verbuchen konnten.

Abb.8: Foto Kamera Eyelike™ eMotion/ Firma JO L.O.S.

Die erreichten Resultate bestätigen den eingeschlagenen Weg. Besonders für komplizierte Geometrien, optisch anspruchsvolle Teile und Kleinserien sind die Rapid-Prototyping-Technologien einschließlich ihrer Folgeprozesse interessant, da zunehmende Komplexität, anders als bei herkömmlicher spanender Fertigung, nicht einhergeht mit enorm steigenden Fertigungskosten. Die durchgängige CAD-Datenkette stellt für alle am Entwicklungsprozess Beteiligten eine jederzeit verfügbare eindeutig zuordenbare Datenbasis dar. Rapid-Prototyping-Modelle können an jeder beliebigen Stelle des Entwicklungsprozesses eingesetzt werden, somit kann die Entscheidungsfindung und der Prozess selbst beschleunigt werden. Fachleute unterschiedlicher Disziplinen können technische und Designschwachstellen am neuen Produkt erkennen und diese vor Beginn des Serienwerkzeugbaus korrigieren.

Günter Ganß

Günter Ganß Prototyping

Am Köhlersgehäu 60

98544 Zella-Mehlis

Email:

kontakt@ganss-prototypen.de

WEB:

www.ganss-prototypen.de

Ralf Löhnert

JENOPTIK Laser Optik Systeme GmbH

Göschwitzer Str. 25

07745 Jena

Email:

los@jenoptik.com

WEB: www.jenoptik.dom