Reverse Engineering als Bindeglied zwischen der virtuellen und realen Produktentwicklung

© 2005 Alexander Back; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-985

Zusammenfassung

„Generative Fertigungsverfahren ermöglichen die direkte werkzeuglose Herstellung von beliebig komplexen dreidimensionalen Bauteilen direkt aus digitalen (CAD-) Daten“ (RTE-Journal). Was aber tun wenn nur reale Daten vorliegen? Reverse Engineering ist die Methode um aus realen Daten digitale Modelle, und damit die Ausgangsdaten für Rapid-Technologien zu erstellen. Reverse Engineering muss dabei nicht nur als rein reproduzierender Vorgang angesehen werden. Vielmehr werden bei der Produktentwicklung, insbesondere von ästhetisch anspruchsvollen Objekten, die Vorteile des digitalen Modells und der damit anwendbaren digitalen CAD-Methoden dazu genutzt um das Bauteil zu optimieren oder schneller als herkömmlich Designvarianten vom Ursprungsmodell zu erstellen.

Insbesondere bei der Entwicklung von Produkten, bei denen das Design eine wichtige Rolle spielt, kommen sowohl reale handwerkliche, als auch virtuelle CAD-Methoden zum Einsatz. CAD alleine reicht oft deshalb nicht aus, weil der Bezug zum realen Objekt fehlt, und sowohl die Modellierung selbst als auch die Beurteilung der Gestalt des virtuellen CAD Modells nur unzureichend möglich sind.

Im folgenden Beitrag wird anhand von Praxisbeispielen gezeigt, wie die Vorteile des realen handwerklichen Arbeitens, und die Funktionen moderner CAD Software, gemeinsam genutzt werden um den Gesamt-Entwicklungsprozess hinsichtlich Ergebnis und Zeitaufwand zu optimieren.

Abstract

„Generative manufacturing allows the direct production of tangible and complex three-dimensional models from Computer-Aided Design (CAD) data“(RTE-Journal).

What do you do if the basis for the rapid product development is an authentic object? Reverse Engineering is the right method to get from a real object to a CAD model which then is the initial data for rapid methods. But Reverse Engineering is not just used to simply reproduce an existing object as it is: You can also take advantage of the capabilities of CAD functions in order to improve the shape and/or quality of the product. Another advantage of CAD modeling is that you can generate design variants faster than by conventional means.

The design process of aesthetic products often requires a combination of both handcraft methods and CAD applications. The reason is that CAD methods do not allow in all cases to directly model an object in a way the designer would like to do it. In addition a CAD model cannot be touched and you cannot look at it as you could with a real object.

The following abstract will explain based on true examples how handcraft methods and special CAD functions are applied in order to optimize the product development process.

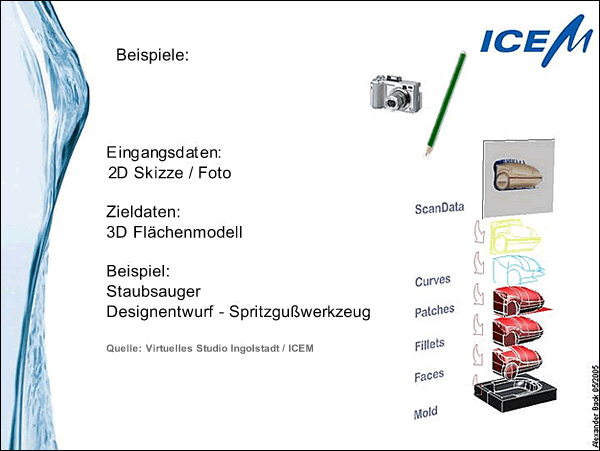

Abb1.: Reverse Engineering, Beispiel 3D Flächenmodell

Das Objekt, das dem Reverse Engineering Prozess zugrunde liegt muss kein funktionierendes Fertigteil sein. Im Produktentwicklungsprozess liegt häufig lediglich ein von Hand geformtes Tonmodell oder sogar nur eine zweidimensionale Skizze des Designers vor. Selbst ein paar wenige Bleistiftstriche genügen um die charakteristische Form eines zu modellierenden Bauteils zu beschreiben.

Zur Umsetzung in ein digitales dreidimensionales Modell wird das Ausgangsteil gescannt (2D oder 3D), als Referenzdaten in ein geeignetes CAD / Rev. Engineering Softwarepaket eingelesen und im virtuellen Raum positioniert. Anschließend werden Kurven- und Flächenfunktionen eingesetzt um das virtuelle Modell unter Beachtung der Referenzdaten zu entwickeln.

Es werden dabei meist keine großen Ansprüche an die Qualität der Ausgangsdaten gestellt. Der Bediener modelliert unter Beachtung der Designabsicht der Vorlage weitgehend frei.

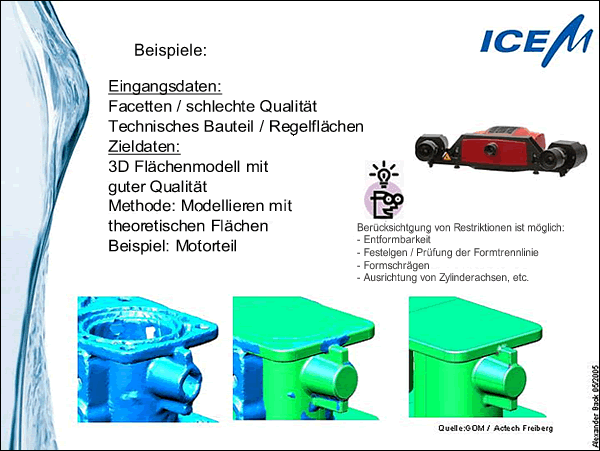

Abb.2: Reverse Engineering, Beispiel Facetten mindere Qualität

Hier handelt es sich um die Reproduktion eines technischen Bauteils. Es besteht im Gegensatz zu den bisherigen Beispielen hauptsächlich aus Regelkörpern wie Zylindern, Kegel und Ebenen, die verrundet sind. Die Qualität des Facettenmodells ist nicht ausreichend um mit automatischen Methoden ein Flächenmodell von brauchbarer Qualität zu erzeugen. Flächen werden hier erstellt, in dem die Grundkörper vom Anwender identifiziert werden und die charakteristischen Daten (z. B. Zylinderachse, Zylinderradius) aus dem Facettenmodell gemessen werden. Anschließend wird der jeweilige Grundkörper konstruktiv erzeugt und eventuell unter optischem Abgleich mit den Referenzdaten modifiziert. Technische Restriktionen können dabei berücksichtigt werden. Zuletzt werden die Grundkörper (Feature) verrundet.

Zukünftige Entwicklungen werden mehr oder weniger automatische Feature-Erkennungs-Funktionen bieten, die diesen relativ zeitintensiven Prozess signifikant beschleunigen werden.

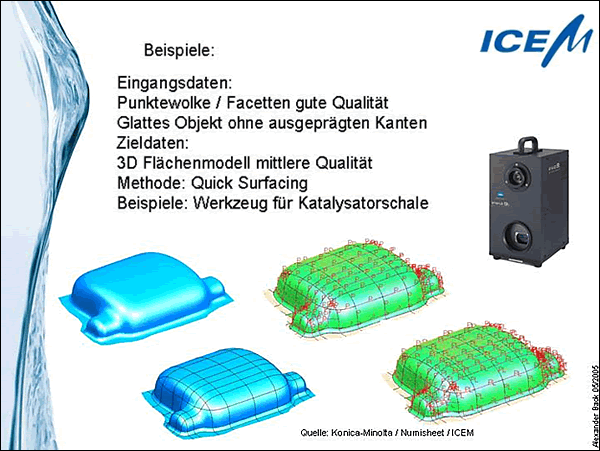

Abb.3: Reverse Engineering, Beispiel Facetten von guter Qualität

Erheblich schneller erfolgt der Prozess der Flächengenerierung wenn, wie in diesem Beispiel, das reale Bauteil mit einem modernen hoch auflösenden Scanner digitalisiert wurde. Zur Vorbereitung wird die zu erzeugende Flächenstruktur mittels dynamischer Schnitte als Gitterstruktur festgelegt. Ein automatischer Rechenprozess erzeugt dann die entsprechenden Flächenabschnitte. Diese werden zusätzlich auf das Facettenmodell projiziert. Der Glättungsgrad der erzeugten Flächen kann dabei variabel vordefiniert und auch variiert werden. Der Zeitaufwand bei dieser Vorgehensweise beträgt wenige Minuten. Erzielt wird dabei eine erhebliche Datenreduktion, sowie eine Glättung der Oberfläche.

Zu hinterfragen ist hier allerdings ob es wirklich notwendig ist, das Facettenmodell in ein Flächenmodell zu wandeln. Häufig wird dies nur deshalb durchgeführt, weil man den Umgang mit Flächen bereits gewöhnt ist und / oder man zu wenig Kenntnis darüber besitzt welche Manipulationsmöglichkeiten ein Facettenmodell unter Anwendung entsprechender Software bietet.

Abb.4: Reverse Engineering, Beispiel Facetten von mittlerer Qualität

Variantenerstellung erfordert nicht unbedingt die Umsetzung in ein Flächenmodell. Die importierten STL-Daten vom Scan-System sind direkt modellierbar. Die modifizierten Facettendaten werden anschließend in Form von STL-Daten exportiert und dienen als Grundlage für die Herstellung des realen Teils. Hierzu werden generative Verfahren oder CNC Fräsmaschinen eingesetzt.

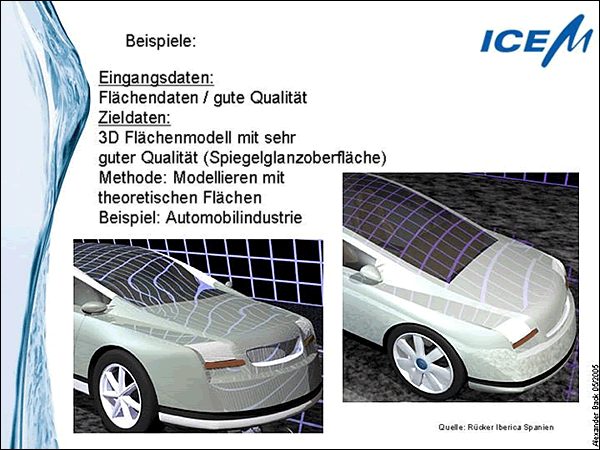

Abb5.: Reverse Engineering, Beispiel 3D Flächenmodell mit sehr guter Qualität

In diesem Beispiel wird das digitale Modell in Class-B Qualität (links) demselben Modell in Class-A Qualität gegenübergestellt. Sichtbar wird dieser Unterschied am Bildschirm erst mit speziellen Darstellungs-Hilfsmitteln: Eine karierte Wand reflektiert in der glänzenden Modell-Oberfläche. Je harmonischer die Karomuster auf der doppelt gekrümmten Karosserie-Außenhaut dargestellt werden, desto höher die Qualität der Oberfläche.

Der Modellieraufwand zur Erzielung der Class-A Qualität ist erheblich

Dipl.-Wirt.-Ing. Alexander Back

ICEM Technologies GmbH Neu Isenburg

Siemensstrasse 9

63263 Neu-Isenburg

Tel: +49 (0) 6102 / 366 9090

Email:

info@icem.com

WEB:

www.icem.com