Modelle und Prototypen für die Medizin

Praxisbeispiele, Verfahren und Stand der Technik medizinischer Rapid Prototyping-Aufgaben

© 2004 Dipl. Ing. A. Sauer; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-692

Zusammenfassung

Der Anwendungsbereich für Modelle und Prototypen hat sich mittlerweile auch auf unterschiedlichste medizinische Fragestellungen ausgedehnt. Der vorliegende Beitrag zeigt an verschiedenen Praxisbeispielen und Verfahren Möglichkeiten eines in der Technik etablierten Verfahrens für eine erweiterte Anwendung auf.

1. Einleitung

Das Rapid Prototyping hat sich mittlerweile mit verschiedenen Verfahren als Möglichkeit der schnellen Herstellung von Modellen und Prototypen etabliert. Während in den ersten Rapid Prototyping (RP)-Anwendungen für den medizinischen Bereich vorrangig die Abb. knöcherner Strukturen stand, lassen sich heute deutlich erweiterte Aufgabenfelder erschließen.

Der vorliegende Artikel beleuchtet einige dieser Fälle und gibt einen Ausblick auf virtuelle und reelle Prototypen in medizinischen Anwendungen.

Unter medizinischen Modellen werden hier allgemein Modelle zur Darstellung oder Bearbeitung medizinischer Sachverhalte verstanden.

2. Beispiele medizinischer Modelle

Abb. 1 zeigt medizinische Modelle, die verschiedene Sachverhalte bzw. Strukturen zeigen und mit unterschiedlichen Herstellungsverfahren des Rapid Prototyping aufgebaut wurden.

Abb.1: Beispiele für medizinische Rapid Prototyping Modelle

links: knöcherne Struktur Mitte Molekülstruktur eines Proteins

rechts: Gewebestruktur Retina (Augenhintergrund)

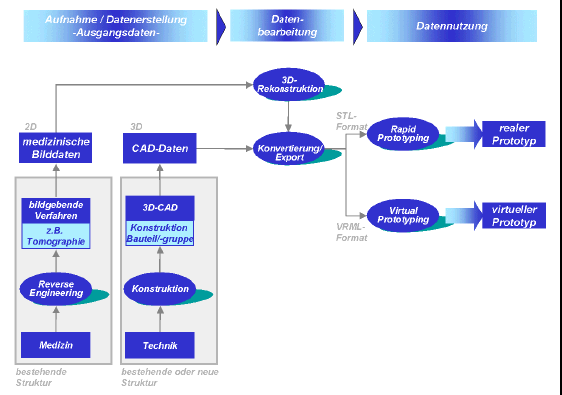

Die Veröffentlichung orientiert sich im Folgenden an der in Abb. 2 skizzierten Prozesskette zur Erstellung medizinischer Modelle.

Abb. 2 Prozesskette zur medizinischen Bildaufnahme und weiteren (technischen) Nutzung der Bilddaten in technischen Anwendungen

3. Modellvorbereitung: Aufbereitung der Daten aus der Medizin

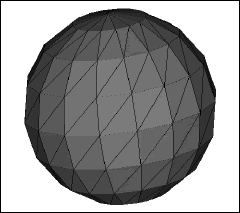

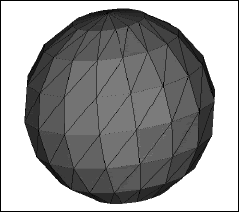

Für die technische Weiterverarbeitung modellbeschreibender Daten müssen diese in geeigneten Datenformaten vorliegen. Rapid Prototyping-Anwendungen erfordern heute üblicherweise das STL-Format (Standard Triangulation Language), welches die Oberfläche eines Bauteils durch Zerlegung in Dreiecke darstellt (Abb. 1). Ein Normalenvektor zeigt zusätzlich die Innen- und Außenseite eines Modellkörpers an. Im Bereich der virtuellen Prototypen findet meistens das VRML-Format Verwendung (Virtual Reality Modeling Language). Medizinische Daten lassen sich in der Regel nicht direkt in technischen Anwendungen nutzen, da sie überwiegend in speziellen medizinischen Formaten vorliegen. Eine Direktschnittstelle zur Umwandlung in technische Formate ist ebenso wenig zu finden wie die direkte Einlesbarkeit der medizinischen Formate in die technischen Anwendungen.

Abb.3: Dreiecksoberfläche beim STL-Format

Bei schichtorientierten Daten, wie sie Computer- (CT) oder Magnetresonanztomographen (MRT) generieren, werden Bilder in einem festgelegten (Schicht-) Abstand aufgenommen. Dieser „Zwischenraum“ muss für eine räumliche Darstellung des Modells wieder rekonstruiert werden. Problematisch sind in diesem Fall die Fehler durch die in den Zwischenräumen fehlenden Informationen, die Auflösung der Schichten, aber auch die erreichbare Genauigkeit der Segmentierung (Auswahl der interessierenden Struktur und deren Abgrenzung). Die heute mögliche Aufnahme von kontinuierlichen 3D-Datensätzen als Alternative ist ebenfalls nicht problemfrei. Zwar liegen hier komplett beschriebene Volumen vor, dies geht aber zu Lasten der Qualität der Daten. Spätere Segmentierungsschritte werden damit erschwert (z.B. infolge des Kontrastes).

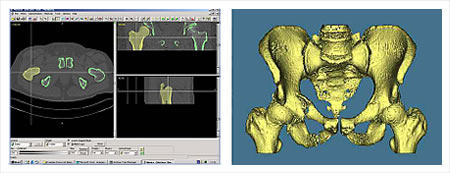

Die rekonstruierte dreidimensionale Struktur (vgl. Abb. 2 und Abb. 4) wird anschließend in weiterverarbeitbare Datenformate exportiert.

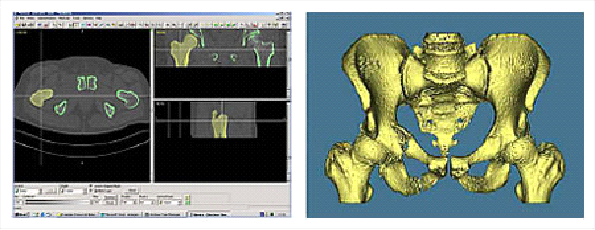

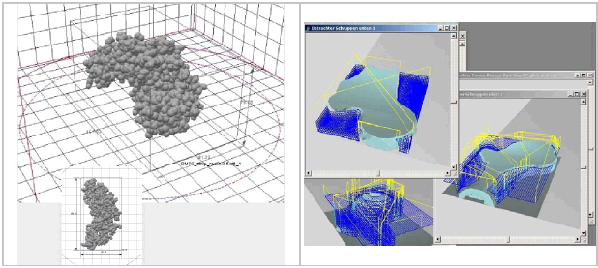

Für die Visualisierung der medizinischen Bilddaten, den Prozessschritt „3D-Rekonstruktion“ und die Erstellung der technisch nutzbaren Daten sind spezielle Softwarepakete zur medizinischen Bildbearbeitung erhältlich. Abb. 5 zeigt in technisch nutzbare Datenformate exportierte medizinische Bilddaten.

Abb.4: Datenaufbereitung und 3D-Rekonstruktion

Abb 5: exportierte Daten

links: Hüfte im VRML-Format (dargestellt: Teil des Femur und Teil der Hüfte

rechts: knöcherne Struktur im STL-Format

4. Generativ oder abtragend zu neuen Modellen?

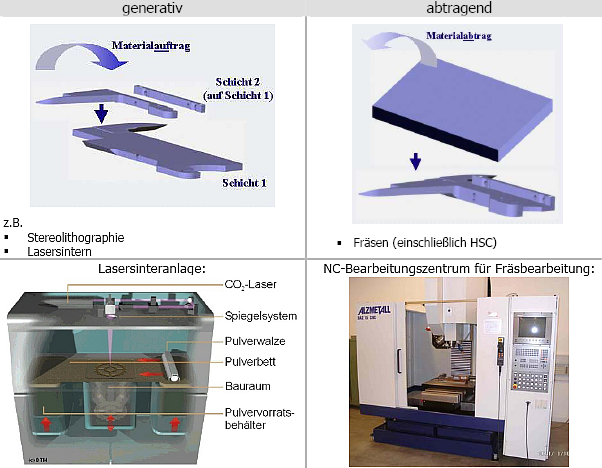

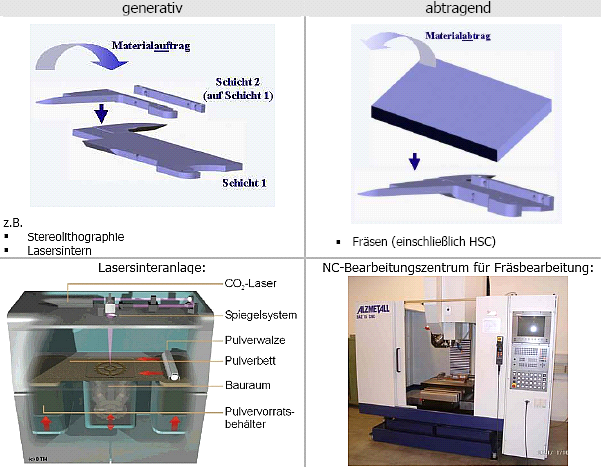

Die Erstellung der Modelle kann grundsätzlich sowohl über Materialauftrag (Stereolithographie, Lasersintern usw.), d.h. generativ als auch über materialabtragende Verfahren (z.B. konventionelles Fräsen oder Hochgeschwindigkeitsfräsen, HSC1), also abtragend erfolgen (vgl. Abb. 6). Die generative Fertigung erfolgt durch abwechselndes Auftragen des Werkstoffs in dünnen Schichten (ca. 0,1 mm) und der Verfestigung (Pulver, Flüssigharz) bzw. Konturierung (Folie). So entsteht schichtweise ein beliebig komplexes Modell.

Abb.6: Generative und abtragende Rapid-Prototyping-Verfahren

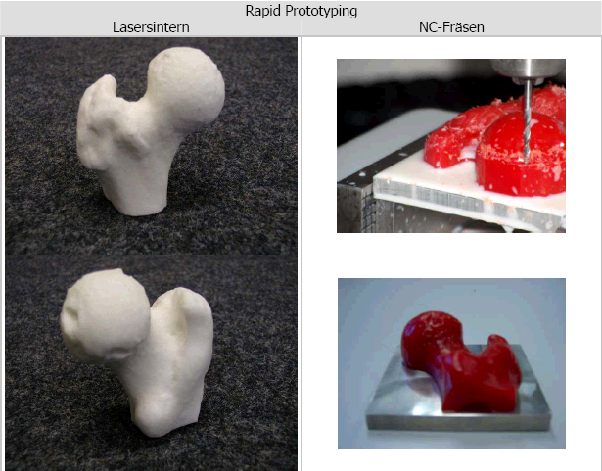

Für die Erstellung realer Modelle über Rapid Prototyping-Verfahren ist die Überführung der Geometriedaten in maschinenverarbeitbare Daten notwendig. Hier sind die Erfordernisse des jeweiligen angedachten Rapid Prototyping-Verfahrens, wie z.B. die Generierung von Stützen, zu beachten. Dies beinhaltet auch Fragen der Aufbaustrategie der Modelle, vor allem im Hinblick auf ihre späteren Verwendungszwecke. Im vorliegenden Beispiel wurde ein dreiachsiges CNC2-Bearbeitungszentrum und eine Lasersinteranlage zur Fertigung verwendet. Die Geometrieinformationen mussten dazu in Maschinenparameter übersetzt und entsprechende Maschinen- und Werkzeugeinstellungen vorgenommen werden (Abb. 7).

Im CNC-Bearbeitungszentrum erfolgt die Herstellung des Modells über Materialabtrag (Zerspanen). Hingegen wird im Lasersintern ein Materialauftrag durch das Verschmelzen eines Kunststoffpulvers vorgenommen (Abb. 8). Im direkten Vergleich ergeben sich als besondere Vorteile der beiden Verfahren:

-

Generativ: Komplexität nahezu unbegrenzt, beim Lasersintern lediglich Pulverentfernung.

-

Abtragend: Materialauswahl nahezu unbegrenzt, Zerspanbarkeit erforderlich.

Abb.7: Vorbereitung der Prototypenfertigung

Abb.7: Vorbereitung der Prototypenfertigung

links: Lasersintern: Anordnung im Bauraum

rechts: numerisch gesteuerte Werkzeugmaschinen: NC-Vorbereitung (farbige Bahnen kennzeichnen Werkzeugpfade und Zustellbewegungen)

Abb.8: Modelle eines Hüftknochens:

links: lasergesintertes Rapid Prototyping-Modell (Material: Polyamid PA12)

rechts: gefräster Prototyp (Material: PVC)

5. Perspektiven für RP-Modelle in der Medizin

Neben der reinen Visualisierung medizinischer Sachverhalte besteht eine weitere Anwendungsmöglichkeit für Modelle in der Medizin in der Anfertigung von Versuchsträgern. So lassen sich über Bildaufnahmeverfahren gewonnene Daten in Modelle umsetzen, die für Grundlagenuntersuchungen ebenso Verwendung finden wie für die Medizinerausbildung.

Ein Anwendungsbeispiel für solche Modelle stellt die Strömungssimulation dar. Werden zum Beispiel die Atemwege des Menschen zunächst mittels Bildgebung aufgenommen, läßt sich anschließend deren Geometrie rekonstruieren und als Hardware aufbauen. Werden dabei transparente Materialien verwendet, lassen sich in Strömungsversuchen auch die auftretenden Strömungsverhältnisse experimentell erfassen. In einem weiteren Schritt können an einem veränderten Modell auch die Folgen eines operativen Eingriffs auf die Strömungsverhältnisse bewertet werden. Dies lässt bereits in der Phase der Operationsplanung weitergehende Rückschlüsse zu. Ein weiteres Beispiel ist die vergrößerte Darstellung mikroskopisch kleiner Strukturen wie z.B. Moleküle, deren komplexen Struktur zwar messbar ist, die das menschliche Vorstellungsvermögen jedoch überfordern. Ein Modell in millionenfacher Vergrößerung ermöglicht die einfache Betrachtung und eignet sich sowohl als Demonstrationsmodell für die Lehre als auch für die Forschung, da es ein genaues Abbild der Geometrie darstellt.

6. Virtuelle Realität: Der Verzicht auf das physische Modell

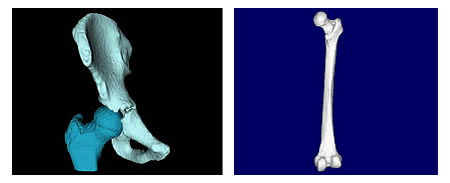

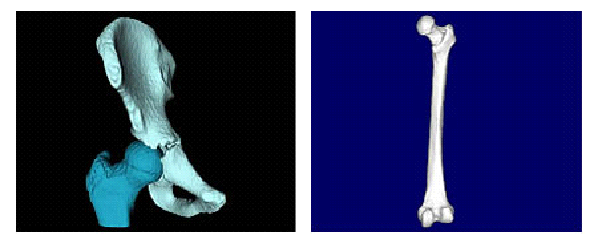

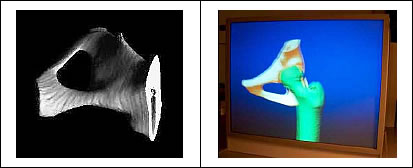

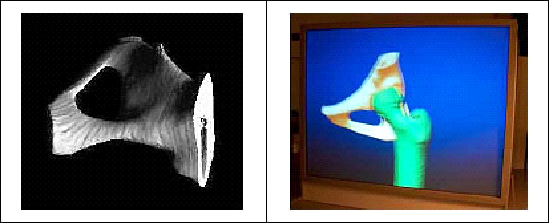

Für die Erstellung virtueller, also nur innerhalb eines Rechnersystems existenter Modelle wird mit spezieller Software eine rechnergenerierte Welt aufgebaut. In dieser lassen sich komplexe Szenerien erstellen, in welchen auch Bewegungen möglich sind. Zur Erhöhung des plastischen Eindrucks lassen sich solche Modellwelten für Stereo-Projektionsanlagen aufbereiten. Im Beispiel in Abb. 9 wurde ein Hüftimplantat (bestehend aus dem Schaft, der Hüftkugel und der künstlichen Hüftpfanne) in das aufbereitete 3D-Modell einer Hüfte eingesetzt. Das Modell wurde anschließend mit Bewegungen versehen und stereoskopisch präsentiert.

Abb.9: Virtuelle Prototypen: links virtueller Prototyp;

rechts: Stereoprojektion auf einer Projektionswand

Diese Visualisierungsform lässt sich darüber hinaus auch für die graphische Aufbereitung großer, komplexer Datenmengen nutzen. So ist beispielsweise auch die Aufbereitung und Darstellung von Berechnungsergebnissen, z.B. aus Finite-Elemente-Berechnungen (FEM) oder Strömungssimulationen, möglich.

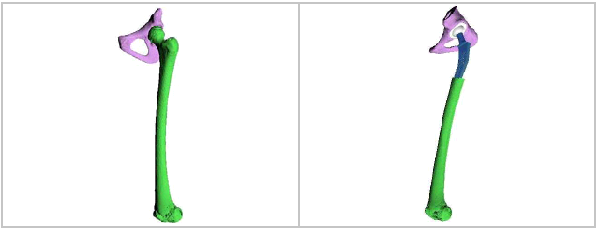

7. Zusammengesetzte Modelle aus medizinischen und technischen Daten

Mit den beschriebenen Schritten zur Rekonstruktion und Datenkonvertierung wird eine Anbindung der medizinischen Bildgebung an technische Aufgabenstellungen ermöglicht. Die aufbereiteten Daten lassen sich nun in CAD-Systemen verwenden und beispielsweise in Baugruppen einbringen (Abb. 10). Die Baugruppen enthalten damit sowohl die rekonstruierten Daten aus der Bildgebung als auch im CAD generierte Daten. Darüber hinaus können sie als Ausgang für erweiterte Fragestellungen, wie die technische Berechnung, dienen. Es lassen sich Oberflächen und / oder Volumen für technische Fragestellungen gewinnen. Ein weiterführendes Anwendungsbeispiel ist die Erstellung von Finite-Elemente-Modellen auf den gewonnenen Volumen im Rahmen biomechanischer oder orthopädischer Fragestellungen.

Abb. 10: CAD -Baugruppe links „Baugruppe“ aus einem Teil der Hüfte und Femur rechts Baugruppe aus knöcherner Struktur und einem Implantat (zur besseren Übersicht teilweise freigelegt)

8. Zusammenfassung und Ausblick

Die Medizin eröffnet mit ihren spezifischen Fragestellungen neue Anwendungsfelder für Rapid Prototyping-Modelle. Neben der bisherigen Verwendung als Urmodelle zur präoperativen Implantatfertigung bieten sich vielfältige Nutzungsmöglichkeiten im Bereich der Visualisierung bis hin zur Erstellung von Versuchsträgern. Dabei reicht der Einsatz von Modellen vom einfachen Anschauungsobjekt in der Lehre bis hin zur Erforschung der Funktion mikroskopisch kleiner Strukturen und komplexer medizinischer Zusammenhänge.

Das Virtual Prototyping bietet einen Ansatz der Visualisierung und Modellierung von Modellen ohne dass eine direkte Fertigung notwendig ist. Darauf aufbauend sind Schritte der Berechnung und weiterführende Simulationen möglich.

Der Übergangsbereich zwischen Medizin und Technik bietet die Möglichkeit, gemeinsame Aufgaben von Medizinern und Technikern in einem interdisziplinären Ansatz zu lösen.

9. Literaturangaben

1) Gebhardt, A.: „Rapid Prototyping. Werkzeuge für die schnelle Produktentwicklung.“, Hanser, München 2000

2) Hennig, A.: „Die andere Wirklichkeit.“, Verlag Addison-Wesley, München 1997

3) Witt, G.; Sauer, A.: „Biomolecules: From X-Ray Data to real Models“, VRAP 2003

4) F. Beneke, M. Metzen, D. Bergers: „Study of a process chain for the use of medical graphic data in technical applications.“, Anwenderbericht Materialise, 2003

10. Autoreninformationen

Dr.-Ing. Frank Beneke war bis Ende 2003 wissenschaftlicher Mitarbeiter im Bereich Produktionstechnologie und Produktentwicklung. Er beschäftigt sich unter anderem mit Produktentwicklung und Prototypen sowie interdisziplinären Fragestellungen.

Dipl.-Ing. Andreas Sauer ist wissenschaftlicher Mitarbeiter im Bereich Fertigungstechnik und beschäftigt sich mit den Problemstellungen des Rapid Prototyping, insbesondere mit dem Thema Bereich Lasersintern von Thermoplasten.

Prof. Dr.-Ing. Diethard Bergers ist Inhaber der Professur für Produktionstechnologie und Produktentwicklung an der Universität Duisburg-Essen.

Prof. Dr.-Ing. G. Witt ist Inhaber der Professur Fertigungstechnik an der Universität Duisburg-Essen

11. Kontaktangaben

Prof. Dr.-Ing. G. Witt

Universität Duisburg-Essen Institut für Produkt Engineering / IPE Fertigungstechnik

Lotharstraße 1

47057 Duisburg / Germany

Tel. +49 (0) 203 / 379 – 3360 Fax. +49 (0) 203 / 379 – 1530

witt@uni-duisburg.de

http://pp.uni-duisburg.de/