Cyclone – die neue Technik zur superschnellen Schalenherstellung beim Feinguss

© 2005 Wolfram Weihnacht; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1088

Zusammenfassung

Rapid Prototyping für metallische Gußteile erfordert schnell herzustellende feuerfeste Gießformen. Bei niedrigschmelzenden Werkstoffen, z.B. Aluminium wurde bisher meist die aus der Schmuck- und Dentalindustrie bekannte Küvettentechnik angewendet, weil die Ansicht bestand, die alternative, im industriellen Feingießverfahren angewandte Schalentechnik würde eine zu lange Fertigungszeit in Anspruch nehmen. Bekannt ist jedoch, dass mit der Schalentechnik eine bessere Gussqualität und größere Gussstücke realisierbar sind.

Aus dem Vorgenannten wird jedoch klar, dass sich für Feinguss im RP-Zeitfenster aus den unterschiedlichsten Gründen weder die Küvetten- noch die bisher bekannte Schlickerschalentechnik eignet, da beide Verfahren ihre spezifischen Nachteile aufweisen.

Hier setzte die Entwicklung der Firma MK Technology an. Es wurde ein aerodynamisch optimierter Windtunnel konstruiert, der eine Hochgeschwindigkeitstrocknung ermöglicht. Mittels eines speziellen Luftwirbels („Cyclone“), in dem vorgetrocknete Luft auf bis zu 4m/sec beschleunigt wird, und einer zusätzlichen Wärmebestrahlung wird die Trockenzeit von bis zu 24 Stunden auf ca. 30 Minuten verkürzt. Der ganze mehrschichtige Schalenaufbau dauert so nur noch etwa vier Stunden und führt zu einer gegenüber bisher bekanntem Verfahren bedeutend höheren Festigkeit der keramischen Schalenform.

Abstract

Rapid Prototyping for metallic cast parts requires fireproof casting moulds which can be manufactured swiftly. In the case of low melting point materials, e.g. aluminium, cell technology used in the jewelry and dental industries has usually been applied in the past owing to the view that the shell technology alternative applied in the area of industrial casting would take too long to manufacture. One fact has however been established: better casting quality and larger cast parts are possible using shell technology.

Accordingly, neither cell technology nor slip-casting technology are suitable for ceramic shell casting in the RP timeframe as both procedures display specific disadvantageous features.

This is where the developments by MK Technology come in. An aerodynamically-optimised wind tunnel was constructed permitting high-speed drying. Using a special cyclone in which the pre-dried air is accelerated at up to 4 metres/second and additional heat radiation, the drying time is reduced from anything up to 24 hours to approx. 30 minutes. The entire multilayer shell construction only takes around four hours and leads to considerably improved stability of the ceramic shell when compared to other established procedures.

Bislang gab es zwei Wege, um von einem Wachsmodell ein Metallgussstück zu erstellen: Entweder mittels Küvetten- oder mittels der Schalentechnik. Bei der aus der Schmuck- und Dentalindustrie bekannten Küvettentechnik wird das Wachsmodell in einen Metalltopf, die Küvette, gestellt und anschließend in einem Spezialgips eingebettet. Der Nachteil dieser Technik ist, dass die Gussqualität nicht sehr überzeugend ist. Weiterhin können nur kleinere Teile hergestellt werden.

Bei der industriell eingesetzten Schalentechnik wird das Wachsteil zuerst in einen so genannten Schlicker getaucht, um anschließend mit einem Spezialsand bestreut zu werden. Nach dem vollständigen Durchtrocknen der ca. 1 mm starken Schicht wird durch erneutes Tauchen und Besanden eine weitere Schicht aufgebaut. Dieser Vorgang wird so oft wiederholt, bis eine 6 bis 8 mm dicke Schalenform entstanden ist. Durch anschließendes Erhitzen der Form wird, wie bei der Küvettentechnik auch, das Wachs ausgeschmolzen und die Keramik gebrannt. Das flüssige Metall wird nun in die so entstandene Form gegossen, die nach Erstarren der Schmelze aufgebrochen wird, um das fertige Gussteil freizulegen. Einziger Nachteil dieser qualitativ hochwertigen Technik: Sie ist sehr zeitaufwendig, da die Trocknung der einzelnen Schichten bis zu einem Tag in Anspruch nehmen kann.

In großen Feingießereien wurden die oben angesprochenen Nachteile der Schalentechnik bisher für die Serienfertigung hingenommen. Vom Wachsmodell zum Gussstück dauert dort die Fertigungszeit zwei Wochen und länger. Die Anschaffung eines teuren Autoklaven rechnet sich bei einer industriell arbeitenden Feingießerei für das Wachsausschmelzen mit Thermoschock auf jeden Fall.

Aus dem Vorgenannten wird jedoch klar, dass sich für Feinguss im RP-Zeitfenster aus den unterschiedlichsten Gründen weder die Küvetten- noch die Schlickerschalentechnik eignet, da beide Verfahren ihre spezifischen Nachteile aufweisen.

Hier setzte die Entwicklung der Firma MK Technology an. Es wurde ein aerodynamisch optimierter Windtunnel konstruiert, der eine Hochgeschwindigkeitstrocknung ermöglicht. Mittels eines speziellen Luftwirbels („Cyclone“), in dem vorgetrocknete Luft auf bis zu 4m/sec beschleunigt wird, und einer zusätzlichen Wärmebestrahlung wird die Trockenzeit von bis zu 24 Stunden auf ca. 30 Minuten verkürzt. Der ganze mehrschichtige Schalenaufbau dauert so keine vier Stunden mehr.

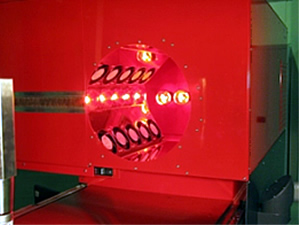

Abb.1: Die Trockenkammer

Die Trockenkammer ist Herzstück einer Gesamtanlage, die aus einem rotierenden Schlickerfass, einem Berieselungsbesander und einer Verfahreneinrichtung besteht. Die Anlage ermöglicht den vollautomatischen Schalenaufbau auf Knopfdruck, denn eine elektronische Steuerung überwacht kontinuierlich den Prozess und steuert die verschiedenen Stationen. Mit einer derart aufgebauten Keramikform können nicht nur alle Metalle bis hin zu Magnesium und Titan problemlos gegossen werden, sie hat auch gegenüber konventionellen Schalen eine um 50 % höhere Festigkeit.

Nachdem das Wachsteil beschlickert und besandet wurde, wird es anschließend in die Trockenkammer gefahren, eine Art „Schafott-Tür“ sorgt für den luftdichten Abschluss der Kammer. Kontinuierlich drehend, ähnlich wie ein „Hähnchen im Grill“, erfährt die Wachstraube mit Schlicker durch das Spezialklima, das in der Kammer herrscht, eine Hochgeschwindigkeitstrocknung. Nach ca. 30 Minuten ist die Schale so perfekt durchgetrocknet, dass bereits die nächste Schicht aufgebracht werden kann. Nach maximal viereinhalb Stunden können so etwa sieben bis acht Einzelschichten entstehen und die Schalenform ist sofort fertig zum Wachsausschmelzen. (Im Standardverfahren muss häufig noch einmal ein bis mehrere Tage lang gewartet werden.)

Die Erfindung gründet sich somit auf folgende drei Untersuchungsergebnisse, die in entsprechenden Versuchsreihen herausgefunden wurden:

1. Die Adhäsionskräfte der sich zusammen ballenden SiO2-Kolloide des Schlickers sind proportional temperaturabhängig, d.h. mit steigender Temperatur werden die Bindungskräfte größer, die Schale ist fester.

2. Zweitens liegt der Erfindung die Erkenntnis zugrunde, dass während des Trocknungsprozesses der im Schlicker vorhandenen Feuchtigkeit durch Verdunstungskühlung ein Temperaturgradient in der Schlickerschicht entsteht, der bis zu 10 °C beträgt, d.h. das Wachsmodell kühlt ab um bis zu 10 °C gegenüber der Umgebungstemperatur ab.

3. Drittens liegt der Erfindung die physikalisch erklärbare Erkenntnis zugrunde, dass ein bevorzugt und diskret an der äußeren Oberfläche der zu trocknenden Schicht hergestelltes Feuchtedefizit zu einem verstärkten Diffusionsgefälle von Innen nach Außen führt. Dies bedingt eine radikalere, irreversible Trocknung, auch gibt es keine schädigende Rückdurchfeuchtung durch die vorherige Schicht mehr.

Damit hat das neue Verfahren folgende Vorteile gegenüber allen bisherigen Techniken:

1. Extrem schneller Formenbau, maximal 4,5 Stunden

(vom Wachsteil zum Metallguss in 7 Stunden)

2. Problemlose Herstellung großer Formteile

3. Gussqualität ist hervorragend, da Schalentechnik.

Verarbeitet werden können u.a.: Aluminium, Messing, Bronze, Silber und Stahl

4. Eine ca. 50 % höhere Formfestigkeit im Vergleich zum konventionellen Schalenbau

5. Ausschmelzen im Standardwärmeschrank ist möglich

Abb.2: Cyclone Anlage

Die Innovation bedeutet für den industriellen Feingießer ebenso wie den Prototypenbauer in der wohl ältesten Urformtechnik der Menschheit so etwas wie eine kleine Revolution. Was früher ein bis zwei Wochen in Anspruch nahm, kann nun innerhalb eines Arbeitstages erledigt werden. Neben den klassischen Rapid Prototyping-Anwendungen erschließen sich durch die Neuentwicklung u.a. im Rennsport und vor allem in der Medizintechnik ganz neue Möglichkeiten.

Die Veränderungen im Prozessablauf der industriellen Feingießerei sind heute noch nicht absehbar, aber das in den letzten Wochen „wachgerüttelte“ Interesse ist nicht zu leugnen.

Dr.-Ing. Wolfram Weihnacht

MK Technology GmbH

Robert-Koch-Str. 11

53501 Grafschaft

Tel: +49 (0) 2225 / 88 87 - 0

Email:

info@mk-technology.de

WEB:

www.mk-technology.de