Rapid Prototyping für metallische Werkstücke:

Direkte und indirekte Verfahren

© 2005 Andreas Gebhardt; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-2338

Die generative Herstellung von Kunststoffbauteilen hat im Gewand des Rapid Prototyping die Produktentwicklung nachhaltig positiv beeinflusst und ist im Begriff als Rapid Manufacturing die Fertigung zu revolutionieren.

Je mehr sich die besonderen Eigenschaften generativ gefertigter Kunststoffbauteile herumsprechen, desto lauter wird der Ruf nach Metallbauteilen. Die Entwicklung entsprechender Prozesse läuft auf Hochtouren, kann bisher aber erst vereinzelt Erfolge vorweisen. Dabei wären es gerade die Metallbauteile, die ausgestattet mit den besonderen Merkmalen generativ gefertigter Werkstücke, in vielen Branchen einen deutlichen Entwicklungsschub auslösen könnten.

Für den potenziellen Anwender ist dabei besonders verwirrend, dass die unterschiedlichsten Ansätze nebeneinander verfolgt werden. Im Folgenden soll daher der Versuch unternommen werden, dieses weite Feld systematisiert darzustellen und Möglichkeiten und Trends zu erläutern.

Die Grundlagen der generativen Fertigungstechnik resp. des Rapid Prototyping werden für die folgenden Ausführungen vorausgesetzt. Eine ausführliche Darstellung findet sich in [GEB 2000] 1 , eine kurze Zusammenfassung im RTejournal 2 .

Die Anwendungsbereiche generativ gefertigter Metallbauteile sind zwei großen Gruppen zuzuordnen, den Werkzeugeinsätzen und Werkzeugen sowie den Metallenen Funktionsbauteilen (Functional Metal Parts).

Werkzeugeinsätze und Werkzeuge werden mit folgender Zielsetzung generativ hergestellt:

-

Einsparung von Spanvolumen (ggf. auch wegen des Materialpreises)

-

Vermeidung von Erodierarbeiten (der Wettbewerb der generativen Verfahren ist das Erodieren, nicht das Fräsen)

-

Realisierung konstruktiver Besonderheiten (conformal cooling)

-

Individualisierung von Werkzeugen durch schnell wechselbare Einsätze

Metallbauteile (Functional Metal Parts) versprechen folgende Vorteile, wenn sie generativ realisiert werden können:

-

Herstellung Interner Hohlstrukturen

-

Realisierung definierter Porositäten

-

Vermeiden von aufwendigen Werkzeugen (z.B. zum Schmieden, ..)

-

Realisierung definierter Oberflächenstrukturen

Es existieren eine Reihe unterschiedlicher Kriterien zur Systematisierung von generativen Fertigungsprozessen.

Grundsätzlich wird in direkte und Indirekte Verfahren unterteilt. Indirekt nenn man Verfahren, die im ersten Schritt schnell und geometrisch exakt generativ ein RP-Urmodell erstellen. In einem weiteren Prozessschritt wird das Urmodell meist konventionell in Bauteile mit definierten mechanisch-technologischen Eigenschaften abgeformt. Beispiele sind der Sand- und der Feinguss auf der Basis von verlorenen generativ hergestellten Formen und Kernen. Direkte Verfahren stellen das Zielbauteil aus Metall direkt im generativen Prozess her. Dieser kann ein- oder mehrstufig sein. Bei einstufigen Prozessen verlässt ein fertiges Bauteil die generative Maschine. Mehrstufige Prozesse erzeugen meist zunächst ein Grünteil. Das Fertigteil entsteht im Verlauf nachgeschalteter Ofenprozesse.

Aus Sicht der Theorie der generativen Fertigungsverfahren wird sinnvoll nach dem Aggregatzustand des Ausgangsstoffes unterschieden. Für den Metallprozess kommen besonders pulverbasierte Verfahren in Betracht, aber auch Schicht-Laminat-Verfahren und spezielle Stereolithographieverfahren.

Bei Metallprozessen spielt der Laser eine herausragende Rolle. Deshalb, und weil diese Konferenz sich besonders mit der Lasertechnologie befasst, ist eine Unterteilung in lasergestützte Prozesse und solche, die nicht mit Lasern arbeiten sinnvoll.

Generative Verfahren für Kunststoffbauteile, vor allem die Stereolithographie, eignen sich besonders zur Herstellung von Urmodellen für den Feinguss.

Filigrane Bauteile werden entweder als verlorene Modelle direkt eingesetzt oder zur Herstellung größerer Serien über Vakuum-Abformprozesse (so bei der Firma CP) zu Wachslingen verarbeitet.

Für komplexe Bauteile werden erfolgreich auch amorphe Kunststoffbauteile als verlorene Modelle verwendet (Abb. 1). Die Firma EOS hat dafür eine eigene Maschine (P-Serie) entwickelt, bei '3D Systems' wird eine universal einsetzbarer Sintermaschine auf das jeweilige Material umgerüstet.

Abb. 1: Getriebegehäuse. Feinguss mit verlorenem RP-Modell aus amorphem Kunststoff

(Quelle: EOS)

Für filigrane Bauteile, vor allem zur Herstellung von Schmuck und Modellspielzeug, hat Solidscape eine Maschine (Schichtdicke 0,013mm) entwickelt die direkt Wachsmodelle erzeugt.

Im Sandguss verursachen vor allem komplexe Kernpakete Probleme und werden aufgrund der dafür notwendigen Kernschusswerkzeuge oft zum Zeit bestimmenden Faktor. Die direkte Fertigung von verlorenen Kernen für den Sandguss erfolgt entweder durch Lasersintern von Formsanden (EOS-S) oder durch ein auf Formsande spezialisiertes 3D-Printing Verfahren (ProMetal SR15, SR2).

Die Gießverfahren ändern sich grundsätzlich nicht, wurden aber besonders hinsichtlich des veränderten Verhaltens der Formstoffe optimiert.

Direkte Verfahren stellen das Zielbauteil aus Metall direkt im generativen Prozess her. Dieser kann ein- oder mehrstufig sein. Einstufige Prozesse erzeugen ein fertiges Bauteil. Mehrstufige Prozesse erzeugen meist zunächst ein Grünteil. Das Fertigteil entsteht im Verlauf eines Ofenprozesses.

Direkte Verfahren arbeiten sehr häufig mit Lasern. Gründe dafür sind die hohe Energiedichte bei kleinen Strahldurchmessern und die damit möglichen hohen Verfahrgeschwindigkeiten. Weil der Laser immer noch eine teuere Komponente darstellt, werden auch Prozesse entwickelt, die nicht mit Lasern arbeiten.

Zu den Verfahren ohne Laser zählen vor allem die Pulver Binder Verfahren.

Pulver Binder Verfahren arbeiten ohne Laser. Sie verwenden metallische Pulver und nichtmetallische Binder, die als Klebstoff wirken. Im ersten Schritt entsteht ein geometrisch exaktes aber nicht belastbares Grünteil. Im Ofen wird es zum Braunteil entbindert und teilversintert und schließlich mit niedrigschmelzendem Metall, je nach Anwendung auch mit Kunstharz, zum dichten und belastbaren Bauteil infiltriert. Der prinzipielle Vorteil besteht darin, dass eine sehr große Anzahl Pulver-Binder Kombinationen vorstellbar sind und somit Bauteile mit sehr unterschiedlichen, bisher nicht realisierbaren Eigenschaften hergestellt werden könnten.

Industriell verfügbar ist das Prometal RT Verfahren (Direct Metal Printing) mit den Anlagen R1 und R2. Materialien sind Stähle mit Bronze als Infiltrat (316 SS+Bronze, 420 SS+Bronze), Kupfer-Legierungen und (laut Hersteller) Aluminium.

Verfahren, die ohne Laser arbeiten sind in der eigentlichen generativen Bauphase kalt. Die Verzugsgefahr ist somit geringer, insbesondere bei massiven Bauteilen. Der Ofenprozess verursacht zwar auch Wärmespannungen, diese sind aber wegen der gleichmäßigeren Wärmeeinbringung geringer als bei der selektiven Heizung im direkten Laserverfahren. Die Maschinen sind aufgrund des nicht notwendigen Lasers tendenziell billiger als solche mit Lasern.

Lasergestützte Verfahren haben zurzeit das größte Potenzial um die vielseitigen Anforderungen an Metallbauteile zu erfüllen. Durch die Entwicklung geeigneter Festkörper- und Faserlaser stehen heute Strahlquellen mit ausreichender Leistung bei kleinsten Strahldurchmessern und hervorragenden Strahlprofilen zur Verfügung. Schnelle leistungsfähige Scanner, adaptive Fokussierungen und leistungsfähige f-Theta Linsen stellen sicher, dass die Laserleistung auch genutzt werden kann und stabile Strahlquellen sorgen die geforderte hohe Qualität und Produktionssicherheit.

Bei Schicht-Laminat-Verfahren entstehen die Bauteile durch das Aufeinanderfügen einzelner mit Hilfe von Lasern konturierter Metallbleche. Gelegentlich werden die Bauteile deshalb auch als Metalllamellen Bauteile oder –Werkzeuge bezeichnet.

Das Fügen geschieht meist durch Zugankerkonstruktionen oder durch Kleben (dann sind sie streng genommen nicht Laser gestützte Verfahren), aber auch durch Laser- und Diffusionsschweißen oder Versintern der Lamellen. Geklebte oder gepresste Bauteile zeigen anisotropes Verhalten, je nachdem ihre Eigenschaften in Schichtrichtung oder 90° dazu versetzt betrachtet werden.

Die Potenziale wurden im Metal Laminated Tooling Projekt (MELATO) des FhG-IWS erforscht (RTejournal).

Lamellenstrukturen weisen eine Treppenstruktur an der Oberfläche auf, die hingenommen, durch Zwischenlagen abgemildert oder spanend bearbeitet wird. Industriell wird das Verfahren von der Firma Weihbrecht angeboten. Vollständig dichte Bauteile mit isotropen Eigenschaften entstehen, wenn die Metallschichten durch Diffusionsschweißen gefügt werden 3 . Schicht-Laminat-Verfahren sind in der darstellbaren Detaillierung begrenzt, weil dünne Wände, Dome und dergleichen eine Mindestwandstärke erfordern, um exakt gefügt werden zu können.

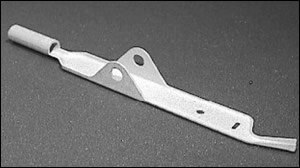

Die Firma CAM-LEM setzt auf Sintern als Verbindungstechnik. Abb. 2 zeigt ein damit gefertigtes Bauteil. Aus Tabelle 1 wird deutlich, dass es die Eigenschaften des viel verwendeten Edelstahls 316L aufweist.

Abb. 2: CAM-LEM. Metall-Schicht Verfahren mit Verdichtung durch Sintern

(Quelle: CAM-LEM)

|

Fabrication Technology |

Tensile Properties |

|

|

UTS* (MPa) |

Elongation |

|

|

CAM-LEM formed specimens |

||

|

- joints perpendicular to testing axis |

566 |

44% |

|

- joints parallel to testing axis |

539 |

45% |

|

Powder Injection Molding (ASM International: Metals Handbook) |

448 |

40% |

|

Typical properties for wrought 316L |

480 to 600 |

40 to 50% |

|

* UTS = Ultimate Tensile Strength |

||

Tabelle 1: Mechanische Eigenschaften von CAM-LEM Bauteilen im Vergleich mit Pulverspritzgussbauteilen und den Normwerten für Edelstahl 316L

Polymerisation. Optoform hat ein auf Pasten (Paste Polymerisation) basierendes Stereolithographieverfahren entwickelt. Es soll die Vorteile der Stereolithographie, vor allem die feine Detailauflösung bewahren und die Nachteile bezüglich der Materialeinschränkungen vermeiden. Das Ziel ist der Einsatz von Komposit-Werkstoffen die mit 35-60% Keramik, Metall oder anderen Füllungen versehen sind. Der Vorteil besteht darin, dass sich Pasten nicht durch Schwerkraft entmischen und beliebige Kompositionen denkbar sind. Aus der Maschine kommen Grünteile, die zum Fertigteil im Ofen entbindert und gesintert werden müssen. Der Prozess ist nicht allgemein kommerzialisiert, Prototypmaschinen sind bei ODM Inc.(On Demand Manufacturing, bei DSM und ADM (Advanced Digital Manufacturing) Center des Renault F1 Teams eingesetzt.

Sintern. Das „Kernverfahren“ für die Herstellung metallener Bauteile ist das Sintern im Pulverbett. Das Verfahren funktioniert analog zum Kunststoff Sintern, jedoch erfordert der Werkstoff Metall intensive Forschungs- und Entwicklungsarbeiten bezügliche der Strahlquellen, der Scanstrategien, der Schutzgasführung und der Temperierung.

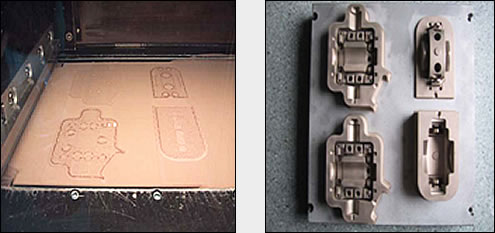

Ausgangspunkt waren bereits in den 1990er Jahren das Sinterverfahren von DTM (jetzt 3D Systems). Das mehrstufige Verfahren versintert zunächst Kunststoffummanteltes Metallpulver. Das dichte Metallteil entsteht durch Entbindern und Infiltrieren im Ofenprozess. EOS hat dem einen einstufigen Prozess (DMLS, Direct Metal Laser Sintering) entgegengesetzt, der direkt nahezu dichte Bauteile liefert. Er arbeitet mit einer eutektoiden Pulverlegierung, die das direkte Versintern in der Maschine erlaubt. Beide Materialien entsprechen nicht den handelsüblichen Stahlguss- und Edelstahlsorten, werden aber dennoch erfolgreich eingesetzt. Bei Werkzeugeinsätze ist es z.B. oft von Vorteil, dass die Bauteile aufgrund des erhöhten Kupfer oder Bronzeanteils eine höhere Wärmeleitfähigkeit besitzen als Stahl. Das Beispiel in Abb. 3 zeigt einen Blick in den Bauraum und einen fertigen Werkzeugeinsatz.

Abb. 3: DMLS Metallprozess. Blick in den Bauraum und fertige Werkzeugeinsätze

(Quelle: RTejournal / Fruth)

Der Wunsch, direkt beliebige handelsübliche Metallpulver verarbeiten zu können, hat zu drei sich ähnelnden Maschinenkonzepten geführt. Sie liefern vollständig dichte Bauteile in einem Prozessschritt. Zur Erhöhung der Genauigkeit und zur Verminderung der Nacharbeit werden Schichtdicken von 20µm realisiert.

M3 Linear von Concept Laser ist ein Maschinenkonzept mit wechselbaren Bauräumen, die neben dem generativen Aufbau auch das Abtragen mit Laserstrahlung und das Beschriften ermöglichen. Das Verfahren nennt sich Cusing, eine Wortschöpfung aus Cladding und Fusing. Die Maschine verfügt über Linearmotoren und eine zirkulierende Inertgasatmosphäre sowie über ein mit Linearmotoren vorpositionierbares hochgenaues Scanmodul.

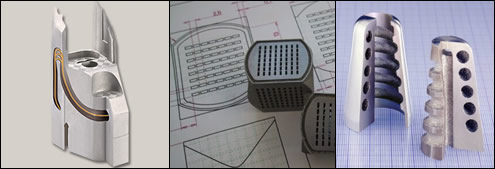

Abb. 4: Metallbauteile, hergestellt mit dem Laser Cusing Verfahren (Concept Laser, links),

dem SLM Verfahren (MCP-HEK, Mitte)

und dem Direkten Laserformen(Trumpf, rechts). Quellen: Hersteller

Ebenfalls auf das vollständige Aufschmelzen handelsüblcher Pulver (SLM - Selective Laser Melting) setzt MCP-HEK mit einer von Fockele & Schwarze entwickelten Maschine, dem MCP Realizer SLM.

Gemeinsame Wurzeln (im Aachener Fraunhofer Institut für Lasertechnik, ILT) mit dem Realizer hat das von Trumpf vorgestellte System Trumaform LF 250. Aufgrund des vollständigen Aufschmelzens werden die Bauteile 100% dicht. Zwei Prozesskammern sorgen für erhöhte Produktivität. Ein Scheibenlaser sichert die hohe Strahlqualität. Eine der ersten Anlagen wird von der Firma Inno-Shape betrieben. Dazu gibt es einen interessanten Beitrag von Dr. Over, der das System und seine Möglichkeiten vorstellt. 4

Beschichten auf Substrat. Älter als der Aufbau im Pulverbett ist das Beschichten mittels Düse und Laser. Optomec hat das Prinzip zum Laser Engineered Net Shaping, LENS, weiterentwickelt. Es verfügt über einen Nd:YAG Laser und eine 3-Achs Handling.

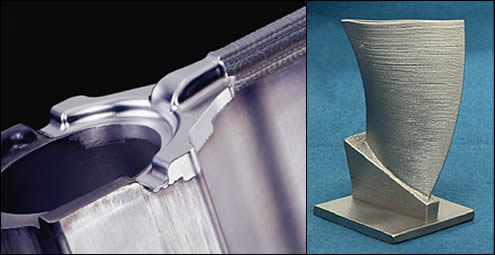

Für das Direct Metal Deposition-Verfahren, DMP hat Trumpf eine eigene Maschine vorgestellt, die DMD 505. Sie ist für die Reparatur verschlissener Hochleistungsbauteile, z.B. aus dem Triebwerks-, dem Motoren- oder dem Werkzeugbau optimiert. Vier einzeln schaltbare Pulverdüsen und ein 5-Achs Handling werden von 3 CCD Kameras überwacht

Abb. 5: Metallbauteile, hergestellt mit

Pulver Beschichtungsverfahren Direct Metal Deposition-Verfahren, DMP, (Trumpf, Links)

Laser Engineered Net Shaping, LENS Verfahren, Optomec, rechts). Quellen: Hersteller

In Bezug auf die Beschichtungsverfahren wird auf den Beitrag von Dr. Andres Gasser, Fraunhofer ILT, Aachen verwiesen 5 .

Elektronenstrahlschmelzen. Eine Alternative zu den Laser gestützten Verfahren stellt nach dem Hersteller ARCAM der Electron Beam Melting Prozess, EBM dar. Im Wesentlichen wurde der Laser durch einen Elektronenstrahl ersetzt. Der Bauraum der EBM S12 genannten Maschine wird auf etwas 1000°C aufgeheizt und mit einem Vakuum versehen. Dies, der bessere Wirkungsgrad des Elektronenstrahles und vor allem das für einige Materialien bessere Absorptionsverhalten des Elektronenstrahls gegenüber dem Laser sind nach Auffassung des Herstellers die wesentlichen Vorteile.

Abb. 6: Elektronenstrahlschmelzen, EBM. Massives Flanschbauteil. Quelle: ARCAM

Die größten Probleme bereiten nach wie vor zu schlechte Oberflächen und die Neigung zu Verzug und Spannungen respektive Rissen. Um dem Erodieren tatsächlich Konkurrenz zu machen, müssen vor allem tiefe Schlitze mit guten Oberflächen realisiert werden. Es wird für den Durchbruch der Metallverfahren also wesentlich darauf ankommen, dass das Problem der Oberflächengüte gelöst wird.

Perspektivisch eröffnen die generativen Verfahren die Chance der direkten Fertigung von Metall – Kunststoff (-Keramik) Kompositbauteilen. Einen Vorgeschmack gibt Optomec’s M3D (Maskles Mesoscale Materials Deposition) Verfahren mit dem elektronische Materialien auf gekrümmten (Kunststoff-) Flächen aufgebaut werden können. Abb. 7 zeigt eine sich verjüngende spiralig verlaufende GSM Antenne.

Abb. 7: Maskles Mesoscale Materials Deposition, M3D,(Optomec). Quelle: Optomec

Gasser, Andreas: Laserstrahlauftragschweißen: Reparatur und Modifikation im Werkzeug- und Formenbau. In: Tagungsband 1. EMO Anwenderforum Lasertechnik, Hannover, 15. September 2005, S. 9-1 bis 9-37 .

[GEB 2000] Gebhardt, Andreas: Rapid Prototyping – Werkzeuge für die schnelle Produktentstehung , Fachbuch, 2. völlig überarbeitete Auflage, 409 S., ISBN: 3-446-21242-6, Carl Hanser Verlag, München / Wien, 2000.

Gebhardt, Andreas: Grundlagen des Rapid Prototyping. Eine Kurzdarstellung der Rapid Prototyping Verfahren. In: RTejournal 1(2004), ISSN 1614-0923, URN urn:nbn:de:0009-2-158, URL http://www.rtejournal.de/archiv/ausgabe1/15/ .

Over, Christoph: Anwendungsbericht Laserformen – Neue Möglichkeiten der Produktgestaltung. In: Tagungsband 1. EMO Anwenderforum Lasertechnik, Hannover, 15. September 2005, S. 8-1 bis 8-21 .

Sändig, Sabine, Leutbecher, T., Wiesner, P.: Laminated Tool Manufacturing by Laser Cutting and Diffusion Bonding. In: 20th International Congress on Applications of Laser & Electro-Optics ICALEO'2001, Jacksonville (USA), 15.–18.10.2001 , 10 pages, Proc. LIA Volume and CD-ROM, ISBN: 0-912035-73-0.

Der Vortrag wurde gehalten auf dem 1. EMO Anwenderforum Lasertechnik am 15. September 2005 im Congress Center auf dem Messegelände Hannover.

Die Veröffentlichung erfolgt mit freundlicher Genehmigung der OPTECH Consulting, Tägerwillen, CH und ihrem Kooperationspartner LZH Laserakademie GmbH, sowie den Zeitschriften EuroLaser, NC Fertigung, Special Tooling und Blech.

-

3D Systems

Sinter- und Stereolithographieanlagen, www.3dsystems.com -

ARCAM

Elektronenstrahlschmelzen (EBM), www.arcam.com -

CAM-LEM

Metall Lamellen Verfahren, www.camlem.com -

CP

Prototypen aus Kunststoff und Metall, www.cp-gmbh.de -

Concept Laser

Metall Laser Sinteranlagen, www.concept-laser.de -

EOS

Sinteranlagen für Kunststoffe, Metalle und Formsande, www.EOS.info -

Fockele & Schwarze

Metall Laser Schmelz- und Kunststoff Stereolithographieanlagen, www.fockeleundschwarze.de -

ILT

Forschung und Entwicklung für die Lasertechnik, www.ilt.fhg.de -

Inno-Shape

Anwendung des Direkten Laserformens, www.inno-shape.com -

IWS

Forschung und Entwicklung für die Lasertechnik, www.iws.fhg.de -

MCP-HEK

Metall Laser Schmelzanlagen, www.mcp-group.de -

On Demand Manufacturing

Generative Lohnfertigung, www.odm.bz -

Optoform

Joint Venture von 3D Systems und DSM -

Prometal

Pulver Binder Prozesse für Metalle und Formsande, www.prometal-rt.com -

Solidscape

Wachsmodelle für den Feinguss, www.solid-scape.com -

Trumpf

Metall Laser Schmelz- und Beschichtungssysteme, Werkzeugmaschinen, Laser, www.trumpf.com -

Weihbrecht

Lasertechnik und Lamellenwerkzeuge, www.weihbrecht.de

Prof. Dr.-Ing. Andreas Gebhardt

Fachhochschule Aachen

Goethestraße 1

52064 Aachen

Email:

gebhardt@fh-aachen.de

WEB:

http://www.maschbau.fh-aachen.de/gebhardt.html

Optech-Consulting

Ochsengartenstrasse 3

Schweiz, 8274Taegerwilen

Email:

info@optech-consulting.com

WEB:

www.optech-consulting.com

LZH Laser Akademie

Garbsener Landstr. 10

D-30419 Hannover

Email:

info@lzh-laser-akademie.de

WEB:

www.lzh-laser-akademie.de