Rapid Profiling von Kunststoffprofilen

© 2005 Thomas Wedekind; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1075

Zusammenfassung

In der Kunststoffindustrie ist Rapid Prototyping etabliert und wird vorteilhaft zur Absicherung des Entwicklungserfolges eingesetzt. Allerdings gelingt es bisher nicht alle für die Anwendung relevanten Eigenschaften an einem Prototyp zu testen. Werkstoffwahl und Herstellungsprozess für den Prototypen und für das Serienteil sind different und färben erheblich das Eigenschaftsbild.

Durch das Technoform-Verfahren „Rapid Profiling“ wird die Diskrepanz zwischen dem Prototypen und dem Serienteil eliminiert, da es die Fertigung von Prototypen in Serienqualität erlaubt. In nur 14 Tagen werden die Muster im gleichen Werkstoff und Verfahren wie das Serienteil erstellt und ermöglichen somit die kurzfristige Durchführung aller notwendigen Funktionsprüfungen. Fehler am Muster können frühzeitig erkannt und kostengünstig und effizient ausgeräumt werden. Das ermöglicht einen schnellen Markteintritt und sichert Wettbewerbsvorteile.

Im vorliegenden Beitrag wird das Technoform-Verfahren „Rapid Profiling“ im Vergleich zu anderen Rapid Prototyping-Verfahren vorgestellt und an Anwendungsbeispielen verschiedener Branchen die Vorteile und das Potential des Verfahrens für den Entwicklungserfolg aufgezeigt.

Abstract

Although a great deal of the developmental success in the plastics’ industry can be attributed to the increased use of Rapid Prototyping, it is still a major challenge to produce a prototype which has all the relevant characteristics of the application in question. Due to the fact that the material and the production process of the prototype are often different from those of the serial part it can be very difficult to meaningfully predict how the real product will function in its final application.

As the Technoform “Rapid Profiling” process is able to produce prototypes of serial quality the above mentioned discrepancy is eliminated. Furthermore, all functional tests can be performed at

short

notice because the prototype samples, which use the same material and production process as the serial part, can be produced within 14 days.

Mr. Wedekind is going to present the Technoform “Rapid Profiling” process in comparison to other Rapid Prototyping processes and will show with examples from different industrial fields how the advantages and potential of the “Rapid Profiling” process leads to developmental success.

Extrusionsprofile aus Kunststoff waren in der Vergangenheit geprägt durch das Image, ungenau und nie zeichnungsgerecht zu sein. Dieses Bild hat sich jedoch in den letzten Jahren geändert. Immer mehr Kunststoffprofile finden Ihren Einsatz in technisch anspruchsvollen Anwendungen in den unterschiedlichsten Branchen.

Im Zuge dieser Entwicklung hat sich auch der Anspruch an Kunststoffprofile weiter gewandelt, der mit heutigen klassischen Extrusionsverfahren nur sehr schwer oder gar nicht zu realisieren ist. Daher hat die Technoform Kunststoffprofile GmbH schon vor Jahren ein spezielles Extrusionsverfahren entwickelt, um den zukünftigen Ansprüchen von Kunststoffprofilen gerecht zu werden. Insbesondere die schnelle Realisierung von Mustern stand hier mit im Vordergrund.

Um zu verdeutlichen, wo der wesentliche Nutzen des von Technoform entwickelten Extrusionsverfahrens liegt, sind nachfolgend zunächst die wesentlichen Unterschiede zwischen der klassischen, sog. „freien Extrusion“ und dem Technoform Verfahren aufgeführt:

Bei der klassischen „freien Extrusion“ sind Toleranzen von bis ± 0,2 mm üblich, die Profile sind nur in der Außenkontur kalibrierbar und durch eine „weiche“ Konturschärfe gekennzeichnet. Im Technoform-Verfahren dagegen ist eine sehr hohe Präzision von bis ± 0,05 mm möglich, die Profile sind sowohl in der Außen- als auch in der Innenkontur kalibrierbar und sie zeichnen sich darüber hinaus durch eine hohe Konturschärfe aus.

Auch bezogen auf die Werkstoffwahl gibt es bei der „freien Extrusion“ Einschränkungen: die Auswahl einsetzbarer Werkstoffe ist sehr begrenzt, Spritzgusstypen sind i.d.R. nicht einsetzbar. Im Technoform Verfahren können nahezu alle technischen Thermoplaste - auch Spritzgusstypen - eingesetzt werden.

Ein weiterer wesentlicher Vorteil des Technoform-Verfahrens liegt in der Schnelligkeit: während bei der „freien Extrusion“ erste Muster aus dem Serienwerkzeug erst nach 2-5 Monaten vorliegen, stehen im Technoform-Verfahren i.d.R. bereits nach 14 Tagen erste Muster in Serienqualität zur Verfügung.

Die letzt genannten Punkte aus dem Vergleich der Extrusionsverfahren haben einen wesentlichen Einfluss auf die Entwicklungsgeschwindigkeit neuer Produkte. Heute benötigt man in einem sehr frühen Stadium einer Entwicklung erste Muster, um Design, Funktion und Zusammenspiel mit anderen Bauteilen zu testen. Um dieser Anforderung gerecht zu werden, hat sich mittlerweile ein ganzer Markt entwickelt: Rapid Prototyping ist aus der Entwicklung nicht mehr wegzudenken und die eingesetzten Verfahren unterliegen einer ständigen Weiterentwicklung.

Insbesondere bei der Entwicklung von Extrusionsprofilen stößt das klassische Rapid Prototyping Verfahren an seine Grenzen, die eine sinnvolle Nutzung erschweren, wenn nicht sogar unmöglich machen. Um dies zu verdeutlichen, wird nachfolgend das klassische Rapid Prototyping (z.B. Stereolithografie) dem Rapid Profiling (Technoform Verfahren) gegenübergestellt.

Bei den Klassischen Rapid Prototyping Verfahren sind die Muster bezogen auf Werkstoff, Geometrie, Funktion und Herstellungsverfahren mit den Profilen der späteren Serienfertigung nicht identisch, während dies beim Rapid Profiling gegeben ist. Dadurch können z.B. bei der Stereolithografie nur einige für die Anwendung relevanten Eigenschaften getestet werden, beim Rapid Profiling dagegen können bereits alle Funktionstests durchgeführt werden. Häufig sind bei den Klassischen Rapid Prototyping Verfahren weitere Testphasen mit dem Serienwerkzeug erforderlich. Das Rapid Profiling ermöglicht dem Kunden eine deutlich kürzere Produktentwicklungszeit und bietet ihm somit einen wesentlichen Wettbewerbsvorteil.

Zusammenfassend lässt sich festhalten, dass das Rapid Profiling die Diskrepanz zwischen Prototyp und Serienteil eliminiert. Die wesentlichen Merkmale sind die Nutzung eines bewährten Serienprozesses, die Verwendung einer sicheren Werkzeugtechnologie, der Einsatz der kundenspezifischen Werkstoffe und die Tatsache, dass alle Eigenschaften der Muster denen der späteren Serieteile entsprechen.

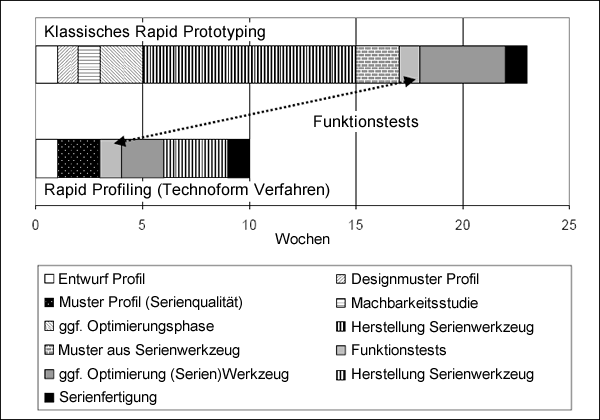

Noch deutlicher wird der Vorteil des Rapid Profiling gegenüber dem Rapid Prototyping / „Freie Extrusion“ bei der zeitlichen Betrachtung des Entwicklungsprozesses.

Bei dieser Betrachtung wird ein normaler Prozessdurchlauf vorausgesetzt. Selbstverständlich ist eine Verkürzung des Entwicklungsprozesses durch kundenspezifische Sondermaßnahmen innerhalb eines Unternehmens immer möglich; dies gilt aber gleichermaßen für beide Verfahren.

Abb.1: Zeitliche Betrachtung des Entwicklungsprozesses

Das Rapid Prototyping-Verfahren / „Freie Extrusion“ benötigt vom Produktkonzept bis zur Serienfertigung ca. 20 Wochen. Durch den Einsatz des Rapid Profiling (Technoform Verfahren) verkürzt sich der Prozessdurchlauf auf rund 9 Wochen.

Die wesentlichen Gründe hierfür sind: Durch das klassische Rapid Prototyping können nur Designmuster hergestellt werden, die in der Regel nach einer Woche zur Verfügung stehen. Mit diesen Mustern können allerdings lediglich Machbarkeitsstudien durchgeführt werden. Es sind keine realen Serienfunktionstests möglich, da die Designmuster hinsichtlich Material, Funktion und Baulänge i.d.R. nicht die gleichen Merkmale wie das geplante Serienteil aufweisen. Dies wird erst mit der Herstellung eines Serienwerkzeuges möglich. Für die Anfertigung eines Serienwerkzeuges („Stahlfertig“) werden in der Regel ca. 10 Wochen benötigt. Hinzu kommen ca. 2 Wochen für das Einfahren des Werkzeuges und das Herstellen erster Muster.

Beim Rapid Profiling dagegen liegen bereits 2 Wochen nach Abstimmung der Profilzeichnung Muster vor, die hinsichtlich Material, Funktion und Baulänge dem Serienteil voll entsprechen. Somit können bereits nach dieser kurzen Zeit die realen Funktionstests unter Serienbedingungen durchgeführt werden. Nach positiv abgeschlossenem Funktionstest kann das tatsächliche Serienwerkzeug innerhalb von 3 Wochen realisiert werden.

Bei dieser Betrachtung ist ein weiterer Punkt bislang noch nicht berücksichtigt worden: Sollten sich die Muster aus dem Rapid Prototyping Verfahren / “Freie Extrusion“ nach ca. 17 Wochen im Funktionstest als nicht serienfähig erweisen, so sind im Extremfall das Serienwerkzeug sowie alle daraus resultierenden Kosten als Verlust abzuschreiben. Die schnelle Bereitstellung von Profilvarianten für weitere Entwicklungsschritte ist i.d.R. nicht durchführbar, da das Serienwerkzeug bei z.B. Änderungen der Geometrie oder Materialauswahl nur sehr eingeschränkt angepasst werden kann.

Und hier liegt noch ein wesentlicher Vorteil des Rapid Profiling: Die Kosten für ein Musterwerkzeug belaufen sich auf ein Bruchteil dessen was ein Serienwerkzeug kosten würde. Somit sind die Kosten sowie der Zeitverlust bei Fehlentwicklungen deutlich geringer als im klassischen Rapid Prototyping Verfahren.

Durch den Einsatz des Rapid Profiling (Technoform Verfahren) können die unterschiedlichsten Bedürfnisse unsere Kunden erfüllen werden. Je nach Branche sind diese unterschiedlich gewichtet und genutzt.

Das Rapid Profiling wird zum einen – wie bereits beschrieben – im Rahmen des Entwicklungsprozesses genutzt, z.B. als Entwicklungsmuster bis zur Pilotserie oder für die Bereitstellung von Profilvarianten hinsichtlich Material, Geometrie und Funktion (Vorausentwicklung). Darüber hinaus wird das Verfahren auch eingesetzt, wenn Profile aus Werkstoffen oder mit Querschnitten und Toleranzen benötigt werden, die üblicherweise nicht „extrusionslike“ sind oder aber auch zur Produktion von Kleinmengen oder im Rahmen von Engpassentwicklungen.

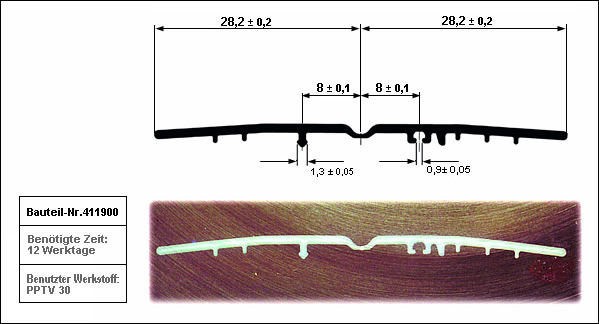

Im folgenden wird ein typischer durch Rapid Profiling unterstützter Entwicklungsprozess anhand eines Anwendungsbeispiels aus der Automobilindustrie dargestellt: Für den Pollenschutzfilter eines Pkw sollte ein neues Rahmenprofil entwickelt werden, wobei sich der Kunde bereits im Serienprozess befand. Somit musste auch das Profil in kürzester Zeit serientauglich sein. Neben dem Zeitfaktor standen nach einem ersten Beratungsgespräch verschiedene, teilweise konkurrierende Anforderungen im Lastenheft, die es zu lösen galt.

Um ein optimales Handling zu gewährleisten, sollte das komplette Rahmenprofil aus nur einem Profil bestehen, das wegen des begrenzten Einbauraums sehr klein und filigran sein musste. Neben dieser Anforderung sollte eine Tragkraft von 9 kg gewährleistet sein, da das Profil die beiden Flieslagen des Filters inklusive Aktivkohleelement hält. Das wiederum setzte die Entwicklung eines Clipprofils sowie sehr scharfe Konturen voraus; die zulässigen Toleranzen waren extrem gering und lagen im Hundertstelbereich von ±0,05 mm. Ferner sollte die Clipfunktion durch ein Filmscharnier realisiert werden – mit einer Besonderheit: Dieses Filmscharnier wurde nicht durch Verstrecken hergestellt, sondern durch die Ausrichtung der Moleküle des Kunststoffs während des Extrusionsvorgangs, also in einem einzigen Arbeitsschritt. Dadurch konnte man die sonst notwendige Nachbearbeitung vermeiden.

Bei diesem Rahmenprofil entschied man sich für Polypropylen (PP). Ein Werkstoff, der gleichermaßen über eine hohe Biegewechselfestigkeit sowie eine hohe Beständigkeit gegen Umwelteinflüsse verfügt und daher hygienisch unproblematisch ist. Allerdings ist dieses Material im Extrusionsverfahren schwer kalibrierbar und nicht für scharfe und genaue Konturen bzw. wie die hier geforderte filigrane Funktion geeignet – gerade die Präzision war aber eine der Kernanforderungen an das neue Produkt.

Im klassischen „freien“ Extrusionsverfahren hätte man die genannten engen Toleranzen sowie die scharfen Konturen des Profils zur Gewährleistung der Clipfunktion unmöglich realisieren können. Denn hier ist mit Toleranzen von 0,2 bis 0,3 mm das Optimum erreicht. Daher wurde das Profil im Rapid Profiling (Technoform-Verfahren) entwickelt und gefertigt, da in diesem Extrusionsverfahren die geforderten engen Toleranzen (bis +/- 0,05 mm) sowie die scharfen Konturen realisiert werden konnten.

Abb.2: Rahmenprofil für Luftfilterelemente (Automobilindustrie)

Für die Konstruktion der Musterwerkzeuge wurden alle im Kundengespräch gemeinsam definierten Anforderungen in die Werkzeugkonstruktion eingearbeitet. Im Anschluss wurde mittels CAD insbesondere die Scharnier- bzw. Clipfunktion, also das exakte Aufeinandertreffen von Feder und Nut, simuliert. Bereits nach 14 Tagen konnten dem Kunden die ersten Musterprofile übergeben werden – in Geometrie, Material und Toleranzen exakt dem geplanten Serienprofil entsprechend. Dank Rapid Profiling konnte der Kunde bereits mit diesen Mustern die Einsatzfähigkeit der Profile in realistischen Tests prüfen – ohne jeden Zeitverlust. Und das kann für die Marktreife ausschlaggebend sein. Beim Rapid Profiling schließt sich der Optimierungsprozess also unmittelbar der Bemusterung an.

Bei dem genannten Beispiel zeigten sich an dieser Schnittstelle folgende Probleme: Der Clip funktionierte nicht zuverlässig, das Scharnier war nicht präzise platziert, so dass die Kanten für die Clipfunktion nicht optimal aufeinander trafen. Außerdem reichte die Clipkraft nicht aus.

In der folgenden Optimierungsphase wurde das Material umgestellt: Man entschied sich für ein mit Talkum verstärktes Polypropylen, um die Clipkraft des Profils zu erhöhen. Eine Maßnahme, die wie alle Optimierungsmaßnahmen im engen Dialog mit dem Kunden abgestimmt wurde. Im Serienprozess des Automobilherstellers wurde getestet, analog wurde bei Technoform optimiert. Und so konnte nach weiteren 14 Tagen der Serienstart beginnen, weil die Freigabe der Muster erfolgt war. Nach weiteren 14 Tagen war auch das Serienwerkzeug verfügbar. Mit dem üblichen Verfahren hätte dieser Entwicklungsprozess voraussichtlich rund fünf Monate gedauert. Mit dem Rapid Profiling (Technoform-Verfahren) konnte die Produktentwicklungszeit also drastisch reduziert werden.

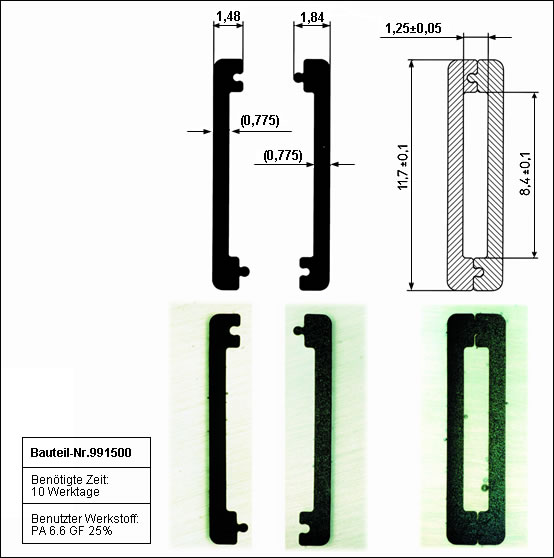

Abb.3: Clippsbares Gehäuse für Sensortechnik (Automobilindustrie)

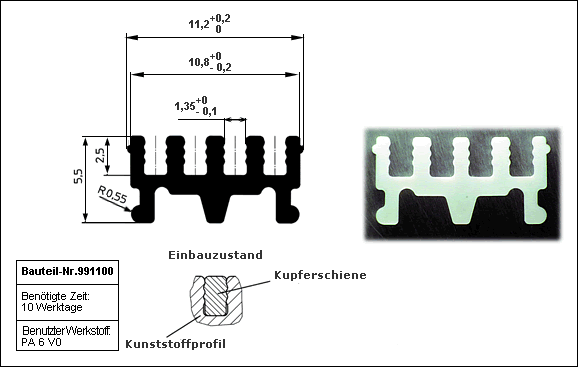

Abb.4: Stromschiene für Displays (Elektronikindustrie)

Durch veränderte Strukturen bei den Rohstoffproduzenten und die dadurch praktisch nicht mehr vorhandene anwendungstechnische Beratung besteht auf Seite unserer Kunden zunehmend der Bedarf an Unterstützung bezüglich der Rohstoffrezeptierung, der Bewertung der anwendungstechnischen Eignung der Werkstoffe sowie bei der Profilkonzeption.

Als Entwicklungspartner für unsere Kunden bieten wir daher bereits in einem möglichst frühen Stadium des Entwicklungsprozesses eine umfassende Zusammenarbeit und Unterstützung an. Dadurch und nicht zuletzt durch unser Rapid Profiling Verfahren können wir unsere Kunden optimal dabei unterstützen, noch bessere Produkte noch schneller auf den Markt zu bringen und somit die Wettbewerbsfähigkeit zu stärken.

Die Technoform Kunststoffprofile GmbH ist ein Unternehmen der Technoform Gruppe, die seit Jahren zu den weltweit renommierten Anbietern auf dem Gebiet der Extrusion von Kunststoffen gehört. Der Spezialist entwickelt und produziert komplexe Extrusionsprofile für technische Anwendungen in der Industrie, insbesondere für Anwendungen in den Branchen Energie, Automobil, Flugzeug und Bau. Hier wird schon heute das eine oder andere Metallbauteil durch TKP-Produkte ersetzt.

Kunden schätzen an TKP vor allem die lösungsorientierte Entwicklungskompetenz, mit der das Unternehmen jede neue Aufgabe ins Auge fasst. Hohe Präzision (± 0,05 mm), sehr glatte Oberflächen und absolut scharfe Konturen sowie die Fähigkeit, innenkalibrierte Hohlprofile hochpräzise zu fertigen erweitern das Einsatzspektrum der Produkte. Schnelle Prozesse und im Ergebnis vorbildliche Qualität gewährleisten einen Vorsprung im Wettbewerb. Weitere Informationen: www.tkp.biz

Thomas Wedekind

Technoform Kunststoffprofile GmbH

Otto-Hahn-Str. 34

34253 Lohfelden

Tel.: +49 (0) 5 61 / 9 58 39 - 00

Email:

info@tkp.biz

WEB: http://www.tkp.biz