Kunststoffprototypen mit Fräsgenauigkeit – pcpro®

© 2005 Anja Techel; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1069

Zusammenfassung

Für die schnelle Fertigung von Kunststoffprototypen wurde ein neues Verfahren und Anlagenkonzept namens pcpro® entwickelt. Typisches Anwendungsgebiet des Verfahrens sind z.B. Gehäuseteile mit einer hohen Oberflächengüte an der Außenseite und engen Toleranzen oder Gewinde an der Innenseite. Das patentierte Verfahren kombiniert das Fräsen mit dem Gießen von 2K- Kunststoffen. Mittels Fräsen wird eine Werkzeughälfte des zu fertigenden Bauteiles in einen Rohteilblock gefräst und anschließend mit 2K-Kunststoffen aufgefüllt.

Da der Kunststoff nicht verwirbelt und frei schrumpfen kann, entstehen keine Lufteinschlüsse. Nach dem Aushärten des Gießmaterials wird die Innenkontur gefräst. Dabei wird eine hohe Genauigkeit erzielt. Neben der guten Qualität der Bauteile sprechen Zeit und Kosteneinsparungen für die Anwendung des neuen Verfahrens. Der Prototyp einer derartigen Anlage wird auf der Fachausstellung zur RapidTech 2005 auf dem Stand des Fraunhofer IWS präsentiert.

Abstract

Fraunhofer IWS developed a new procedure and a novel system concept, called pcpro® for the quick manufacturing of plastics prototypes. This new procedure is very suitable for housing parts with high surface qualities at the outside and narrow tolerances or threads at the inside. The patented procedure combines the milling process with the casting of 2 k –plastics. A tool half of the component, to be manufactured, is milled in a blank block and subsequently filled with plastics.

Since the plastics cannot whirl and it is thus able to shrink freely, no air enclosures emerge. After the hardening of the casting material the inner contour is milled. Here we could achieve a very high precision. Apart from the very high quality of the component the time- and cost reduction advantageously argue for this new procedure.

You will find a prototype of this system on the trade exhibition RapidTech 2005 at our booth Fraunhofer IWS.

Generierende Fertigungsverfahren zur Herstellung von Prototyp-Bauteilen oder Werkzeugen haben sich in den letzten Jahren einen festen Platz im Entwicklungsprozesserobert. Zahlreiche Verfahren haben Eingang in die industrielle Praxis gefunden oder werden von RP-Dienstleistern angeboten. Im Hinblick auf eine schnelle und kostengünstige Fertigung von Prototypen werden zuweilen hohe Kosten für die Anlagentechnik und den teilweise erheblichen manuellen Aufwand beklagt. Im Folgenden wird dargestellt, wie durch die Kombination von generierenden und abtragenden Verfahren eine kostengünstige Automatisierungslösung für die Herstellung von Kunststoffprototypen erreicht werden kann.

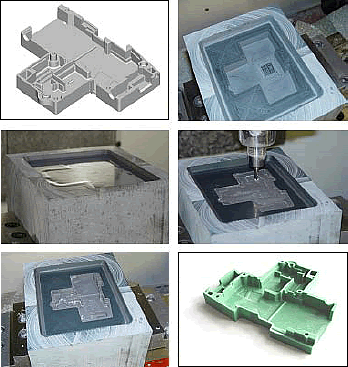

Das durch das Fraunhofer IWS patentierte Verfahren pcpro® ist gekennzeichnet durch die Kombination der Verfahren Gießen und Fräsen in einer Fräsmaschine (Abbildung 1). Aus den in die Maschine eingelesenen 3D-CAD-Daten des zu fertigenden Bauteiles wird eine Werkzeughälfte abgeleitet und unter Umständen mit Entformungsschrägen versehen. Die entsprechenden Fräsbearbeitungsprogramme werden generiert und schon kann mit dem Fräsen einer Werkzeughälfte begonnen werden.

Im Anschluss daran wird in die gefräste Form 2K-Gießharz eingefüllt, in welches nach dem Aushärten die Innenkontur des Bauteiles gefräst wird. Nach dem Entformen des Bauteiles können beliebig viele weitere Bauteile durch Gießen, Aushärten und Fräsen hergestellt werden.

Abb. 1: Patentierte Prozesskette pcpro® mit den Teilschritten:

1. 3D-CAD-Datenbearbeitung

2. Fräsen einer Werkzeughälfte

3. Ausgießen der Werkzeughälfte

4. Fräsen der Innenkontur

5. Entformen

Bei Verwendung von mehrteiligen Formen und Schnellgießharzen, die nach etwa 15 Minuten ausgehärtet sind, können mehrere Teile pro Stunde hergestellt werden.

Das Fraunhofer IWS hat den Prototyp einer derartigen Kombinationsanlage entwickelt, gefertigt und getestet. Dazu wurden die für den Gießprozess notwendigen Hard- und Softwarekomponenten in eine CNC- Fräsmaschine integriert. Das System ermöglicht eine vollständig automatisierte Fertigung von Bauteilen. Lediglich die Entformung der Bauteile erfolgt zum jetzigen Zeitpunkt noch manuell.

Abb.2: pcpro®-Anlage zum Gießen und Fräsen von Kunststoffteilen

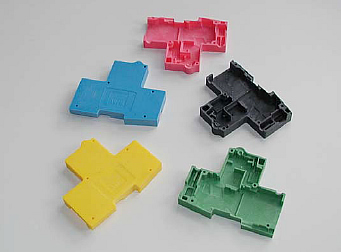

Die Erprobung der Maschine erfolgte an einem Gehäuseteil. Der hohe Automatisierungsgrad ermöglichte eine erhebliche Produktivität bei hoher Flexibilität und Bauteilqualität. Anwendungspotential für die neue Verfahrenskombination wird in allen Bereichen gesehen, wo Kunststoffteile zum Einsatz kommen.

Abb. 3: Bauteile, gefertigt mittels pcpro®

Die neue Prozesskombination bietet zahlreiche Vorteile. So entfällt der aufwendige Prozessschritt der Modellherstellung, da ein physisches Urmodell nicht notwendig ist. Der Aufwand für den Formenbau wird verringert, da nur eine Formhälfte hergestellt wird.

Auch der Aufwand für die 3D-CAD-Datenbearbeitung verringert sich, da Ausformschrägen und Verrundungen für die Innenkontur nicht konstruiert werden müssen. Die 2. Formhälfte existiert nur virtuell in Form der Fräsprogramme. Das bedeutet, sie kann sehr schnell durch Änderungen in der CAD/CAM-Prozesskette modifiziert werden. Die Fertigung der 2. Formhälfte mit Anguss, Steiger, Entlüftung und Formenteilung fällt weg. Somit ist kein großer Erfahrungsschatz als Formenbauer notwendig.

Auch bei der Vorbereitung der Gießform und bei der Nachbearbeitung der Teile können Zeit und Kosten eingespart werden.

Durch die Integration des Gießverfahrens in die Fräsmaschine ist die Fertigung der Werkzeughälfte und unmittelbar im Anschluss die Komplettbearbeitung des Bauteiles in einer Aufspannung möglich. Ein Umspannen oder Neuaufspannen zur Nachbearbeitung wird vermieden. Somit entstehen keine Ungenauigkeiten zwischen Innen- und Außenkontur, und es gibt keinen Versatz zwischen unterer und oberer Formhälfte. Auch das Einbringen von Gewinde ist möglich.

Da die spanende Bearbeitung nach Aushärtung der Gießmaterialien erfolgt, damit also nach dem Schrumpfen, wird eine wesentlich höhere Genauigkeit der Gussteile erzielt. Somit sind engere Toleranzen herstellbar. Die Dichte der Bauteile genügt höchsten Ansprüchen. Da keine 2. Formhälfte existiert, können Luftblasen frei nach oben entweichen. Dadurch entstehen völlig lunkerfreie Bauteile.

Zukünftige Entwicklungsarbeiten haben die Erweiterung der Einsatzgrenzen und der verwendbaren Werkstoffpalette zum Inhalt.

Dr.-Ing. Anja Techel

Fraunhofer Institut für Werkstoff- und Strahltechnik

Winterbergstraße 28

01277 Dresden

anja.techel@iws.fraunhofer.de

www.iws.fhg.de