TRUMPF Laserformen – Anwendung generativer Laserverfahren für den Werkzeug- und Formenbau

© 2005 Joachim Hutfless; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1035

Zusammenfassung

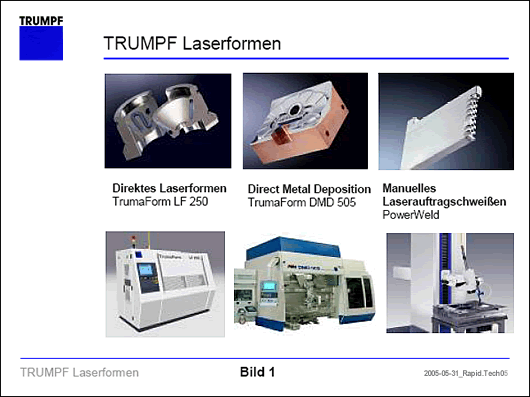

Der Beitrag stellt verschiedene TRUMPF Lasersysteme vor, mit deren Hilfe Zeit- und Kostenvorteile im Werkzeug- und Formenbau umgesetzt werden können. Typische Anwendungsmöglichkeiten finden sich bei der Werkzeugreparatur, beim Verschleißschutz, bei der Herstellung belastungsoptimierter Strukturen oder beim generativen Aufbau komplexer Geometrien. Neben dem teilautomatisierten, manuellen Reparaturschweißen bietet TRUMPF zwei Lasersysteme an, womit automatisiert metallische Bauteile oder Bauteilsegmente direkt aus 3D-CAD-Modellen generativ hergestellt oder veredelt werden können

Beim Direkten Laserformen mit der Maschine TrumaForm LF werden komplette Werkzeuge oder Segmente schichtweise – aus dem so genannten Pulverbett – in einer mit Schutzgas durchströmten Prozesskammer aufgebaut. Beim Direct Metal Deposition-Verfahren mit der Maschine DMD 505 wird Metallpulver mit einer Düse und dem Laser auf eine bestehende Werkzeugoberfläche aufgetragen, so dass Werkzeuge repariert oder deren Oberflächen veredelt werden.

Aufbau und Funktion dieser Laseranlagen sowie typische Anwendungsbeispiele werden gezeigt. Kundenberatung und Machbarkeitsuntersuchungen zu diesen Technologien werden im TRUMPF Applikationszentrum Laserformen in Ditzingen angeboten.

Abstract

Within this contribution different TRUMPF laser systems for time- and cost-efficient tool and mold making processes are presented. Typical applications are tool repair, wear-resistant coating, building of structures for optimized load bearing and generating complex geometries. Besides the partly automated, manual repair welding system TRUMPF offers two laser systems, which build metallic parts directly from the 3D CAD model or coat tools and mechanical parts with functional surfaces.

With the Direct Laser Forming technology complete tools or segments of them are built layer-wise out of the powder-bed. With the Direct Metal Deposition technology metal surface coatings on tools are produced via powder spray, in order to repair or refine tool surfaces.

Setup and function of those laser systems are presented, as well as typical application examples. In the TRUMPF application center for laser forming, nearby Stuttgart, customers receive technical support, service and are given the chance to carry out feasibility studies with the laser forming technologies.

Der Werkzeug- und Formenbau bietet vielfältige Möglichkeiten für einen wirtschaftlichen Einsatz von Laserverfahren. Dies gilt nicht nur Rapid-Prototyping-Verfahren, die entwicklungsunterstützend eingesetzt werden, sondern mittlerweile auch für seriennahe Rapid-Manufacturing-Verfahren in der Werkzeugherstellung und bei der Werkzeugreparatur. Serienwerkzeuge werden mit dem Laser partiell gehärtet und beschriftet. Es werden Bohrungen und Gravuren eingebracht. Und schließlich werden lokal begrenzte Zonen durch Laserauftragschweißen repariert oder gezielt gegen Verschleiß geschützt. Mit generativen Laserverfahren können komplexe metallische Strukturen aufgeschweißt und damit ganze Werkzeugeinsätze generativ aufgebaut werden.

Abb.1: TRUMPF Laserformen

Bei allen diesen Verfahren nutzt man die einzigartigen Vorteile des Lasers: Der Laserstrahl wirkt präzise und punktuell, beeinflusst das Gefüge des Grundmaterials minimal, ist flexibel programmierbar und zur Bearbeitung verschiedenster Werkstoffe einsetzbar. Das manuelle Reparaturschweißen konnte sich mittlerweile im Werkzeug- und Formenbau etablieren. TRUMPF bietet hierzu verschiedene Varianten eines manuellen Laserschweißplatzes an, die PowerWeld-Systeme, wobei das Werkstück teilautomatisch geführt werden kann. Darüber hinaus hat TRUMPF im vergangenen Jahr zwei neue Lasermaschinen auf den Markt gebracht, die "Truma-Form LF" und die "DMD 505", womit automatisiert metallische Bauteile oder Bauteilsegmente direkt aus 3D-CAD-Modellen generativ hergestellt oder veredelt werden können (Abb.1). Gemeinsam ist den beiden neuen Verfahren, dass Metallpulver schichtweise mit dem Laser aufgeschmolzen wird. Sie unterscheiden sich in der Anlagen-und Prozesstechnik:

-

Beim Direkten Laserformen mit der TrumaForm LF werden komplette Werkzeuge oder Segmente schichtweise – aus dem so genannten Pulverbett – in einer mit Schutzgas durchströmten Prozesskammer aufgebaut.

-

Beim Direct Metal Deposition-Verfahren mit der DMD 505 wird Metallpulver mit einer Düse und dem Laser auf eine bestehende Werkzeugoberfläche aufgetragen, so dass Werkzeuge repariert oder deren Oberflächen veredelt werden.

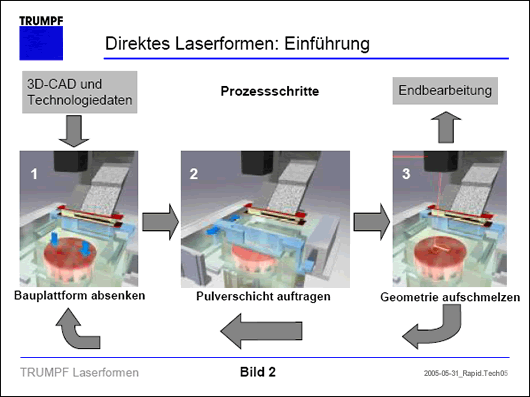

Das Direkte Laserformen ist ein generatives Laserverfahren, mit dem metallische Bauteile direkt aus 3D-CAD-Daten aufgebaut werden. Wie bei anderen generativen Verfahren erfolgt der Aufbauprozess schichtweise (Abb. 2), so dass komplexe Geometrien, wie z. B. Hohlstrukturen erzeugt werden können. Als Eingabedaten benötigt das Direkte Laserformen ein 3D-CAD-Modell des Bauteils in Flächen-, Dreiecks- oder Schichtbeschreibung in einem der gängigen Datenformate. Diese CAD-Daten werden mit der TRUMPF eigenen Programmiersoftware ToPs 900 für den Prozess vorbereitet. Die Datenvorbereitung verläuft off-line und teilautomatisiert und nimmt in der Regel wenig Zeit in Anspruch.

Abb.2: Direktes Laserformen

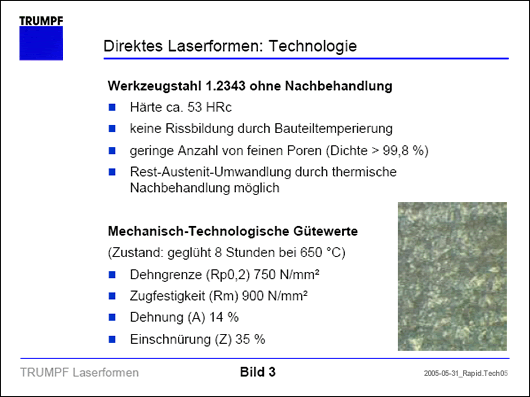

Das Direkte Laserformen grenzt sich technologisch vom Lasersintern dadurch ab, dass als Ausgangswerkstoff reines Metallpulver ohne Binde- und Flussmittel verwen det wird. Unter Schutzgasatmosphäre schmilzt der Laser das Pulver in einzelnen überlappenden Spuren vollständig auf, so dass sich eine schmelzmetallurgisch dichte Verbindung innerhalb der Schicht und zwischen den aufeinander liegenden Schichten ergibt. Dadurch entstehen nahezu porenfreie Bauteile, deren mechanischtechnologische Kennwerte denen des Originalwerkstoffs entsprechen. Abb.3 zeigt Materialkennwerte des von TRUMPF qualifizierten Werkzeugstahls 1.2343.

Abb.3: Direktes Laserformen: Technologie

Eine Besonderheit der Maschine ist die beheizbare Trägerplatte, auf der das Bauteil aufgebaut wird. Schwer schweißbare Werkstoffe, die zur Rissbildung neigen, lassen sich durch die Vorwärmung rissfrei bearbeiten. Aufgrund des dichten Gefüges können die lasergenerierten Rohlinge mit allen konventionellen Technologien der Feinstbearbeitung, wie z. B. Erodieren oder Polieren nachbearbeitet werden. Die Oberflächenrauhigkeit der Bauteile liegt in der Größenordnung der Schichtstärke. Deshalb müssen Werkzeuge an den Funktionsflächen mit einem Aufmaß, typischerweise zwischen 0,2 und 0,5 mm, versehen werden. Da der Prozess des Direkten Laserformens im Grunde ein sequentielles Mikroschweißen ist, entsteht im Bauteil ein Schweißgefüge. Dieses weist bereits im Originalzustand sehr gute Werkstoffkennwerte auf, kann aber auch thermisch nachbehandelt werden, um das Gefüge und die Härte gegebenenfalls an besondere Bauteilanforderungen anzupassen. Ebenso ist es möglich, lasergeformte Bauteile anschließend miteinander zu verschweißen.

In der Prozesskette der Werkzeugherstellung ergeben sich durch das Direkte Laserformen wirtschaftliche Vorteile gegenüber klassischen Verfahren, weil zeitaufwendige Herstellzwischenschritte weg fallen. Des Weiteren lassen sich mit dem Direkten Laserformen Funktionen und Strukturen generieren, die mit klassischen Herstellverfahren schwierig oder gar nicht realisierbar sind.

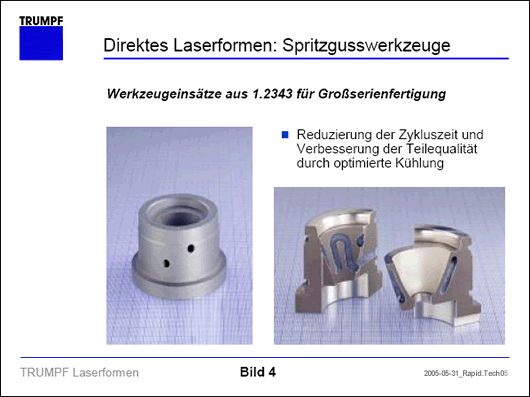

Abb.4: Direktes Laserformen: Spritzgusswerkzeuge

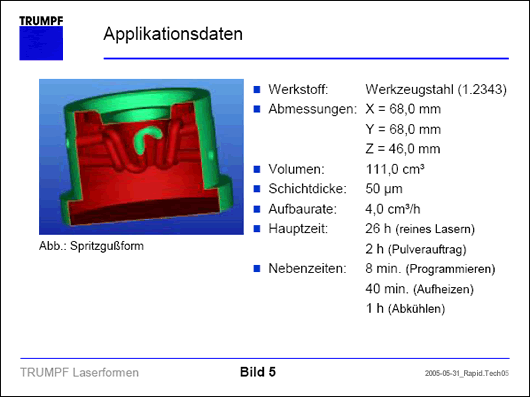

Abb.5: Applikationsdaten

Ein Hauptanwendungsfeld liegt in der Herstellung von Werkzeugeinsätzen für den Serienspritzguss. Abb.4 zeigt ein Beispiel eines solchen Werkzeugs. Durch den integrierten, konturangepassten Kühlkanal reduziert sich die Zykluszeit und verbessert sich die Teilequalität bei der Herstellung von Spritzgussteilen. Die reinen Bauzeiten hängen vom Volumen und der Komplexität des Bauteils ab (Abb.5).

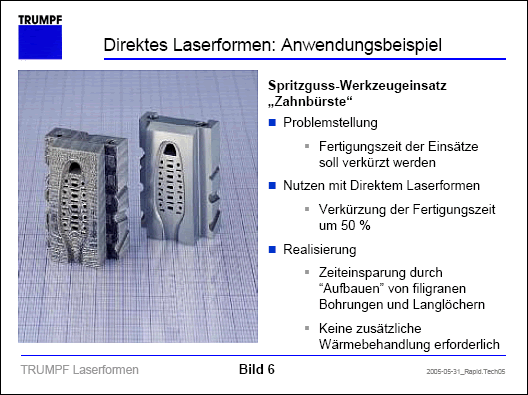

Abb.6: Direktes Laserformen: Anwendungsbeispiel

Ein weiteres Beispiel (Abb.6) zeigt die Möglichkeit filigrane Innenstrukturen bereits in den Werkzeugrohling einzubringen. Links ist der mit Direktem Laserformen hergestellte Formeinsatz, rechts das mit Fräsen und Erodieren fertig bearbeitete Werkzeug zu sehen.

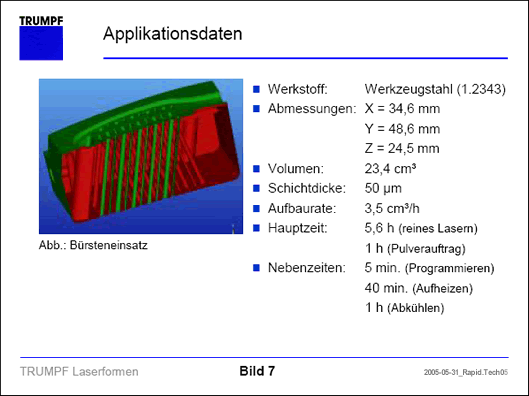

Abb.7: Applikationsdaten

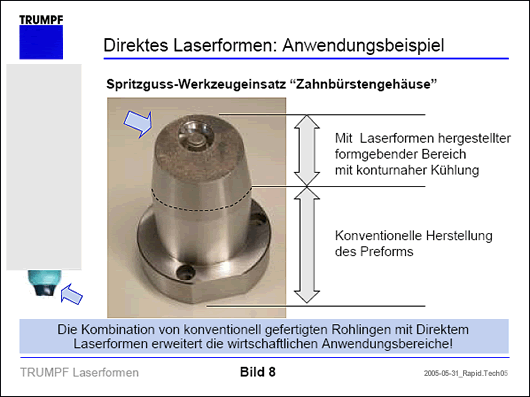

Die kreuzweise eingebrachten Bohrungen für die Borsten einer Zahnbürste (Abb.7) dienen im Rohling als Startlochbohrungen für den Drahterodierprozess. Die Werkzeugoberfläche kann wegen der hohen Dichte und des homogenen Gefüges auf Hochglanz poliert werden. In diesem konkreten Beispiel hat sich die gesamte Herstellzeit des Werkzeugs durch das Direkte Laserformen von 2 auf 1 Woche halbiert. Besteht die Anforderung, größere Werkzeuge herzustellen, dann bietet sich eine Verfahrenskombination an: Um die gesamte Herstellzeit zu optimieren, wird nur der formgebende Bereich des Werkzeugs mit dem Direkten Laserformen auf einem spanend gefertigten Rohling aufgebaut (Abb.8 und 9).

Abb.8. Andwendungsbeispiel, Spritzguss-Werkzeugeinsatz "Zahnbürstengehäuse"

Abb.9: Andwendungsbeispiel, Spritzgusswekzeugeinsatz "Zahnbürstengehäuse"

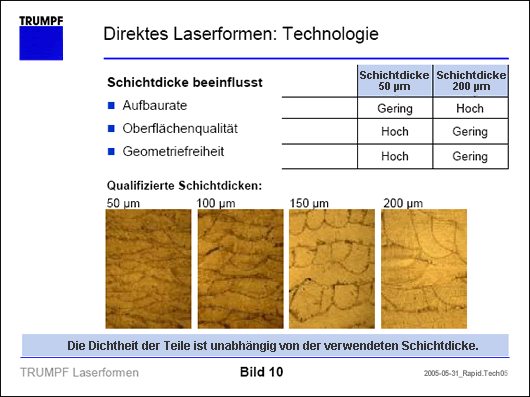

Voraussetzung dafür ist eine eben gefräste Startfläche auf dem Rohling, auf der direkt generativ aufgebaut wird. Dabei entstehen keine Risse oder Lunker, so dass die Verbindungsfläche nach Fertigbearbeitung des Werkzeugs nicht mehr sichtbar ist. Ein weiterer Ansatz für den Bau größerer Werkzeugvolumina besteht in der Steigerung der Schichtdicke in Volumenelementen im Inneren des Werkzeugs. Auch bei größerer Schichtdicke können dichte Gefüge gefertigt werden (Abb.10).

Abb.10: Direktes Laserformen: Technologie

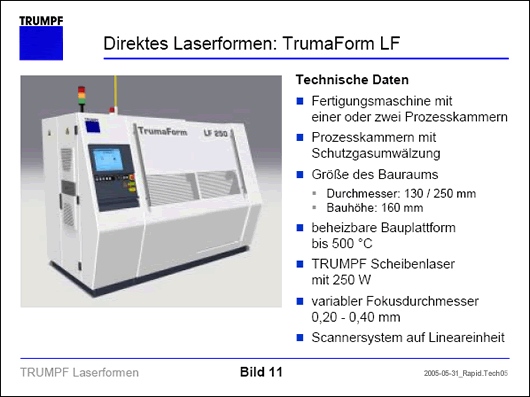

Die Maschine TrumaForm LF (Abb.11) beinhaltet zwei identische, hermetisch voneinander abgetrennte Prozesskammern, was die Produktivität und Flexibilität gegen über einer Einkammer-Maschine erhöht. Während in der einen Kammer gefertigte Bauteile noch abkühlen, kann in der zweiten Kammer bereits ein neuer Auftrag gestartet werden – bei Bedarf auch mit einem anderen Werkstoff. Für die Prozess- und Arbeitssicherheit sorgt das in der Maschine integrierte Pulverhandling. Überschüssiges Pulver kann nach Reinigung wieder verwendet werden. Für die gesamte Anlage – Maschine und Laser – ist Teleservice Standard.

Abb.11: Direktes Laserformen: TrumaForm LF, technische Daten

Anwender, die Tests mit lasergeformten Bauteilen durchführen wollen, können sich heute bereits an die folgenden Unternehmen wenden, die Teilebau in Lohnfertigung anbieten:

-

inno-shape GmbH, Aachen. www.inno-shape.de.

-

LBC GmbH, Kornwestheim. www.LaserBearbeitungsCenter.de.

-

Stehle Laser-Schweißtechnik, Villingen. www.stehle-laserschweissen.de.

Das zweite generative TRUMPF Laserverfahren, das Direct Metal Deposition-Verfahren (DMD), dient der Beschichtung unterschiedlicher metallischer Grundwerkstoffe, wie z. B.

-

Werkzeugstahl, Edelstahl, Baustahl

-

Sphäroguss und Stahlguss

-

Nickel und Nickellegierungen (z.B. Inconel)

-

Kupfer

mit ausgewählten Metallen zur Standzeit- und Zykluszeitoptimierung. Diese Werkstoffe können mit dem DMD-Verfahren mit sehr guten technischen Merkmalen, hinsichtlich Dichte, Gefügestruktur und Festigkeit, auf 3-dimensional geformte Oberflächen aufgetragen werden. Aufgrund des geringen Energieeintrags durch den Laser ist die Gefügebeeinflussung im Grundmaterial minimal und es reduziert sich der Aufwand für Nachbearbeitungsschritte, z. B. Wärmebehandlung. Grundsätzlich können die mit DMD erzeugten Schichten sowohl wärmebehandelt, wie auch mit konventioneller Fertigungstechnik (Fräsen, Erodieren, Schleifen) endbearbeitet werden.

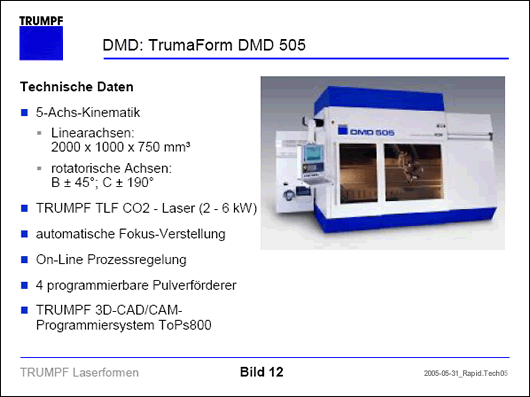

Abb.12: DMD: TrumaForm DMD 505, technische Daten

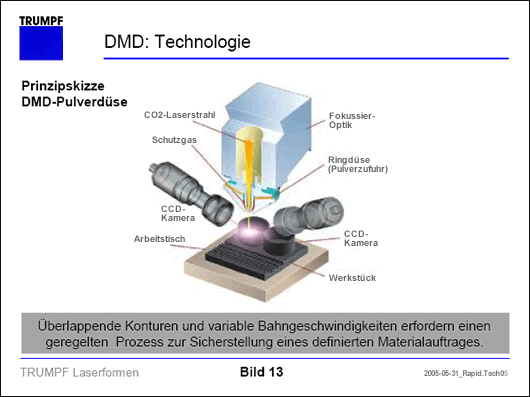

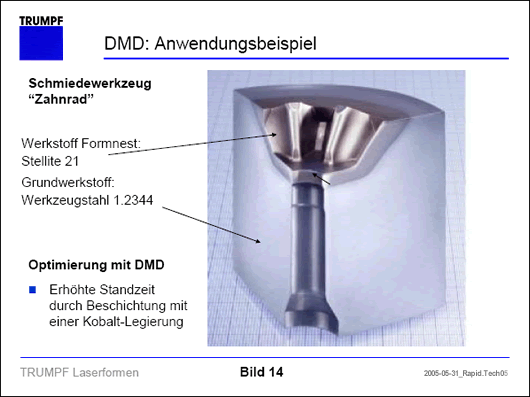

Die Maschine TrumaForm DMD 505 (Abbildung 12) beruht auf einer TRUMPF 5-Achs-Laserschneid- und -schweißmaschine, die speziell für die Bearbeitung von Pulver angepasst wurde. Beim DMD-Prozess wird Metallpulver koaxial zum Laserstrahl auf das Bauteil gesprüht und im Schmelzbad des Laserstrahls aufgeschmolzen (Abbildung 13). Der Materialauftrag erfolgt geregelt, indem Geometrieinformationen des Schmelzbads in Echtzeit ausgewertet werden. Diese sensorgeregelte Verfahrensführung ermöglicht die Herstellung überlappender Konturen oder scharfer Ecken und Kanten und somit einen echten 3D-Volumenauftrag aus mehreren Beschichtungslagen. Während Einzelschichten zwischen 0,2 und 1 mm dick sein können, beträgt der mehrlagige Gesamtauftrag bei typischen Anwendungsfällen meistens 1 bis 3 mm. Ein derart beschichtetes 3D-Volumen ist deutlich auf dem in Abbildung 14 gezeigten Segment eines endbearbeiteten Schmiedewerkzeugs erkennbar, das zur Standzeiterhöhung beschichtet wurde.

Abb.13: DMD: Technologie, Prinzipskizze DMD-Pulverdüse

Abb.14: DMD: Andwendungsbeispiel, Schmiedewerkzeug "Zahnrad"

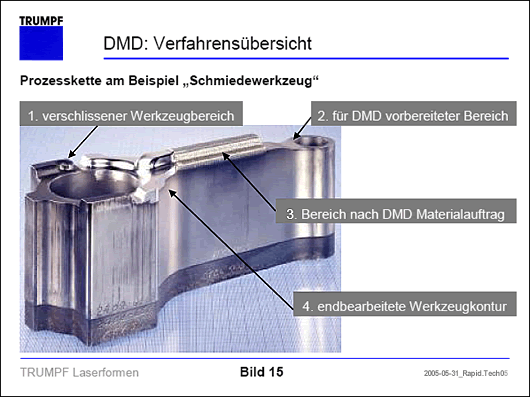

Die geometrischen Ausgangsdaten der Soll- und Istgeometrie des Bauteils vor der Beschichtung entstammen aus CAD-Modellen oder realen Messdaten von Formerfassungssystemen. In den meisten Fällen wird die zu bearbeitende Fläche spanend vorbereitet. Dann folgen der DMD-Auftragsprozess und die Endbearbeitung, z. B. durch Fräsen. Dieser Ablauf ist in Abbildung 15 am Beispiel der Reparatur eines Schmiedewerkzeuges dargestellt.

Abb.15. DMD: Verfahrensübersicht, Prozesskette am Beispiel "Schmiedewerkzeug"

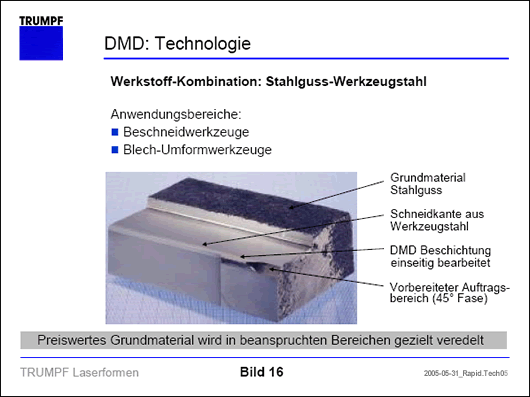

Typische Anwendungen des DMD-Verfahrens sind die Reparatur oder Modifikation hochwertiger Werkzeuge oder die Veredelung von Oberflächen, aufgrund von Designänderungen des Endprodukts, Fertigungsfehler bei der Werkzeugherstellung oder Werkzeugverschleiß. Durch das DMD-Verfahren entsteht beträchtliches Einsparungspotenzial hinsichtlich Zeit und Kosten. Wird ein altes Werkzeug durch den Volumenauftrag wieder einsatzbereit gemacht, so ist in Einzelfällen eine Zeit- und Kostenersparnis von über 80 Prozent im Vergleich zur Neuanfertigung eines Werkzeugs realisierbar. Ebenso werden die Kosten reduziert, falls für den Grundkörper des Werkzeugs ein kostengünstiger Werkstoff verwendet wird, wobei die beanspruchten Werkzeugsegmente lokal mit verschleißfesten Werkstoffen beschichtet werden (Abbildung 16).

Abb.16: DMD: Technologie, Werkstoff-Kombination: Stahlguss-Werkzeugstrahl

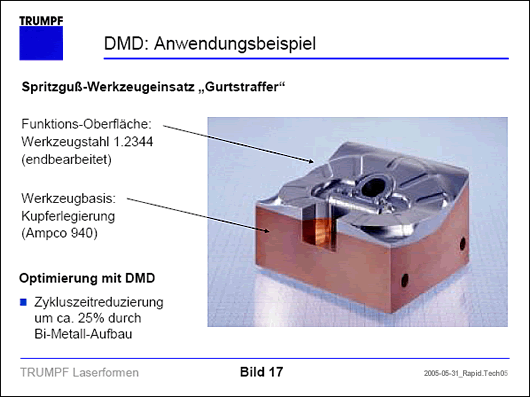

Eine Besonderheit der Maschine besteht darin, dass bis zu vier verschiedene Pulversorten gemischt oder oder wechselweise aufgetragen werden können, so dass für die Anwendung maßgeschneiderte Schichten, z. B. aus Werkstoff-Verbünden, entstehen. Eine solche Werkstoffkombination kann dazu dienen, den Wärmehaushalt in einem Werkzeug zu optimieren. Beispielsweise können stark wärmeleitende Werkstoffe für den Kern des Werkzeugs eingesetzt werden, während die Oberfläche aus verschleißfestem Material besteht (Abbildung 17).

Abb.17: DMD: Andwendungsbeispiel, Spritzguss-Werkzeugeinsatz "Gurtstraffer"

Anhand der dargestellten Beispiele ist ersichtlich, dass das DMD-Verfahren überall dort erhebliche Vorteile bringt, wo wertvolle Werkzeuge oder Mechanikbauteile mit qualitativ hochwertigen Beschichtungen versehen werden müssen. Anwendungsbereiche reichen dabei über den Werkzeug- und Formenbau hinaus, beispielsweise bis in den Automobilbau, die Luft- und Raumfahrt oder in die Schwerindustrie.

Mit den neuen TRUMPF Maschinen zur generativen Laserbearbeitung ergeben sich neue Möglichkeiten zur Bearbeitung serienidentischer Werkstoffe im produktionsnahen Bereich. Insgesamt sind äußerst vielfältige Anwendungen denkbar, wobei diejenigen aus dem Werkzeug- und Formenbau greifbar sind, z. B. die Herstellung, Modifikation oder Reparatur von Serienwerkzeugen. Weitere Anwendungsfelder werden folgen. Eine wichtige aktuelle Aufgabe besteht darin, die Technologien hinsichtlich ihrer Einsatzgrenzen und wirtschaftlichen Umsetzung für die einzelnen Applikationsfelder zu bewerten. Deshalb hat TRUMPF in Ditzingen das Applikationszentrum Laserformen eingerichtet (Abbildung 18), um dort Interessenten zu beraten, konkrete Kundenapplikationen zu untersuchen und die Verfahren stetig weiterzuentwickeln.

Abb.18: TRUMPF Laserformen, Applikationszentrum

Dr.-Ing. Joachim Hutfless

TRUMPF Werkzeugmaschinen GmbH + Co. KG

Johann-Maus-Straße 2

71254 Ditzingen

Email:

Laserforming@de.trumpf.com

WEB:

www.de.trumpf.com