Rapid & Virtual Technologies in der Prototypenfertigung

© 2005 Martin Geiger; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-1025

Zusammenfassung

Prototypen sind das wesentliche Mittel der Produktentwicklung zur Evaluierung und Absicherung der erzielten Produkteigenschaften. Bei komplexen Produkten werden hierbei in der Prototypenfertigung je nach Branche zwischen ein paar Dutzend und ein paar tausend Prototypteile pro Gesamtprototypen beschafft, gefertigt, montiert und für unterschiedlichste Untersuchungen bereit gestellt. Mit dem Ziel einer kontinuierlichen Verbesserung des Produktreifegrades bis zur Serientauglichkeit zum Produktanlauf, erfolgen die Untersuchungen in mehreren Prototypraten, zu denen jeweils wenige Dutzend Prototypen, mit im Laufe der Entwicklung steigendem Anspruch an die Prototypeigenschaften, aufgebaut werden. Die stetigen Weiterentwicklungen der Rapid Technologien und Aufspaltung in Concept Modeling, Rapid Prototyping Prozessketten und Rapid Tooling bieten hierbei neue Möglichkeiten zur Ablaufplanung der Prototypraten und Aufbau der einzelnen Prototypen. Zusätzlich steigt der Druck, Einsparungen im Prototypenbau durch die Nutzung virtueller Technologien (Visualisierung, DMU, Virtual Reality, etc.) Kosten einzusparen. Im Vortrage werden die wissens-, ablauftechnischen und logistischen Notwendigkeiten für eine integrierte Nutzung von Rapid & Virtual Technologies im Prototypenbau besprochen sowie diesbezügliche Geschäftsmodelle diskutiert.

Abstract

Prototypes are an essential medium in the development of products for evaluating and safeguarding accomplished product features. In the case of complex products and depending on the sector, the manufacture of prototypes involves the creation, production, assembly and provision of several dozen to several thousand prototype components for a wide variety of different tests. With the aim of continuous improvement of product maturity through to serial capability for product start-ups, tests are conducted over several prototype stages each including a few dozen prototypes being set up, with increasing demands on the prototype features as development progresses. Steady development of rapid technologies and a breakdown into Concept Modeling, Rapid Prototyping Process Chains and Rapid Tooling offer new opportunities for planning processes for prototype stages and the development of individual prototypes. This is accompanied by increased pressure to optimise costs in the area of prototype construction by utilising virtual technologies (visualisation, DMU, virtual reality etc.). The speeches will discuss the necessities as regards knowledge, processes and logistics for integrated utilisation of rapid and virtual technologies in the area of prototype construction as well as business models associated with these issues.

Prototypen sind das wesentliche Mittel der Produktentwicklung zur Evaluierung und Absicherung der gewünschten Produkteigenschaften. Bei komplexen Produkten werden hierbei in der Prototypenfertigung je nach Branche (z.B. Automobil, weiße Ware, Elektrowerkzeuge) zwischen ein paar Dutzend und ein paar tausend Prototypteile pro Gesamtprototyp beschafft, gefertigt, montiert und für unterschiedlichste Untersuchungen bereit gestellt. Mit dem Ziel einer kontinuierlichen Verbesserung des Produktreifegrades bis zur Serientauglichkeit, erfolgen die Untersuchungen in mehreren Prototypraten, zu denen jeweils wenige Dutzend Prototypen, mit im Laufe der Entwicklung steigendem Anspruch an die Prototypeigenschaften, aufgebaut werden.

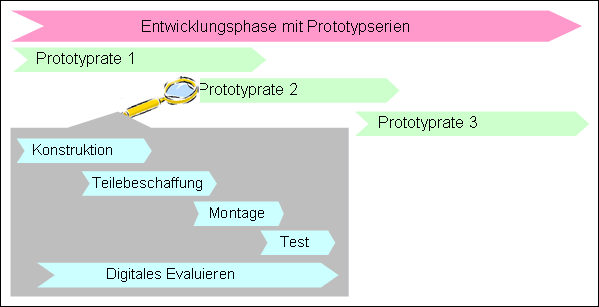

Abb.1: Entwicklung in Prototypraten

Die Ergebnisse der Untersuchungen in einer Rate fließen in die Konstruktionsphase der nächsten Prototyprate ein. Ziel ist es, den Reifegrad des Produktes mit jeder Prototyprate zu erhöhen und mit der letzten Prototyprate eine Serienreife zu erlangen. Aufgrund des hohen Zeitdruck überlappen sich die Prototypraten, wodurch ein rechtzeitiges Einbringen der Untersuchungsergebnisse in die nächste Prototyprate erschwert wird.

Für die Beschaffung der Prototypteile sind in den Unternehmen zuständige Organisationsbereiche wie Logistik und Einkauf aufgebaut. Anders sieht dies bei der Bereitstellung und Datenaufbereitung von virtuellen Prototypen aus. Die zeitliche Integration von Virtual Prototyping und die logistische Bereitstellung und Aufbereitung der CAD Daten ist in dieser Entwicklungsphase entscheidend für den Nutzen der digitalen Technologien.

Die Prozessabläufe in einer Prototyprate sind bei den meisten Unternehmen derzeit noch sehr Hardware (reale Prototypen) orientiert, wobei virtuelle Methoden bereits überwiegend in den Konstruktionsbereichen eingesetzt werden. Die Planung einer Prototypserie erfolgt zeitlich rückwärts. Ausgehend vom Datum der notwendigen Verfügbarkeit wird entsprechend der Laufzeiten für die Teilefertigung der Termin für das sogenannte Datenfreeze festgelegt, bei denen die CAD Daten für die Prototypteilefertigung bereitstehen müssen. Da die Laufzeiten für verschiedene Prototypteile unterschiedlich sind, werden meist 2-3 Freeze festgelegt.

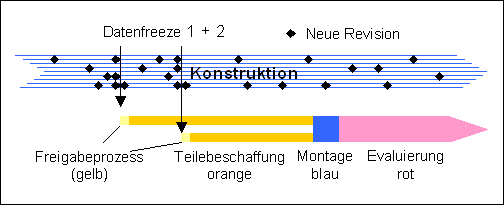

Abb.2: Datenfreigabe, Aufbau und Evaluierung von Prototypen in einer Prototypserie

Die Konstruktion ist ein kontinuierlicher Prozess bei dem bis zu einige tausend Bauteile parallel gestaltet, optimiert und strukturiert werden. Dies soll in Abbildung 3 durch den oberen gestreiften Pfeil angedeutet werden. Die jeweiligen Konstrukteure speichern hierbei die Konstruktionsstände in unregelmäßigen Abständen im PLM System ab (Rauten in der Abbildung) und stellen die CAD Daten somit für digitale Untersuchungen zur Verfügung. Man spricht hierbei von Revisionen, die mit verschiedenen Attributen (Konstruktion wird noch geändert, ist fertig, ist zur Freigabe eingereicht, ist zur Fertigung freigegeben, etc.) je nach firmeninterner Spezifikation versehen werden. Kurz vor einen Datenfreeze häufen sich die Meldungen an Revisionen, die nun einen Freigabeprozess durchlaufen, bei dem formale Überprüfungen der Konstruktion erfolgen. Nach Datenfreeze wird in einem Änderungsprozess entschieden, ob neuere Konstruktionsstände noch in der Prototypserie umgesetzt werden können.

Während die Prototypteile gefertigt und montiert werden, arbeiten die Konstrukteure kontinuierlich an der Weiterentwicklung für die nächste Prototyprate und erzeugen neue Revisionen im PLM System. Erst zu einem späten Zeitpunkt können Ergebnisse aus den Untersuchungen an den Prototypen in die Konstruktion der nächsten Prototyprate übernommen werden. In den meisten Entwicklungsabläufen ist heute noch zwischen Datenfreeze und Anlauf der Prototypfertigung kein Zeitfenster für intensive Virtual Prototyping (VP) Untersuchungen geplant. Das Dilemma ist, dass bei VP Untersuchen vor dem Datenfreeze noch nicht alle notwendigen CAD Daten zur Verfügung stehen und die VP Untersuchungen daher eine reduzierte Qualität besitzen. Nach Datenfreeze können die VP Unersuchungen durchgeführt werden, die Erkenntnisse kommen jedoch oft zu spät um die laufenden Fertigungen zu korrigieren. Die zukünftige Herausforderung ist somit eine Ablaufplanung, bei der virtuelle Prototypen, aber auch neue Möglichkeiten der Rapid Technologien im zeitlichen Ablauf berücksichtigt sind.

Die einfachste Möglichkeit zur Effizienzsteigerung von Virtual Prototyping ist die Planung eines Zeitfensters vor dem bisherigem Datenfreeze und Freigabe für den Fertigungsprozess. Hierbei wird eine VP Vorfreigabe eingeführt, zu der alle Konstruktionsdaten der Einzelteile zur Verfügung gestellt sein müssen. Es können teilweise auch fertigungstechnisch nicht auskonstruierte CAD Daten (z.B. Fehlen von Entformungsschrägen) verwendet werden. Diese Daten müssen lokal auf einem oder mehreren Rechnern strukturiert gespeichert und den Anwendern zur Verfügung gestellt werden. Ein dezentrales und selbstständiges Zusammenstellen der virtuellen Prototypen System durch die einzelnen Mitarbeiter über das PLM ist zu zeit- und kostenaufwendig. Wichtig ist, dass alle Daten in Produktlage gespeichert sind. Auf die verschiedenen Möglichkeiten der virtuellen Untersuchungen wird hier nicht eingegangen.

Da im heutigen Zeitdruck in der Entwicklung das zusätzliche Zeitfenster nur sehr klein sein kann, müssen die VP Untersuchungen vorher gut geplant werden. Als effizient erweisen sich hierbei aufeinanderfolgende Untersuchungen am selben virtuellen Prototypen mit einer Dauer von ca. 1-1,5 Stunden. Hierbei erörtern Funktionsgruppensprecher und Bauraumverantwortliche aus den verschiedenen Unternehmensbereichen den aktuellen Stand der Entwicklung mit den entsprechenden Mitarbeitern aus Konstruktion, Beschaffung, Fertigung, Montage, und Service. Es hat sich gezeigt, dass eine stereoskopische Darstellung für Werkstattmitarbeiter einen hohen Mehrwert hat, da bei Ihnen das räumliche Abstraktionsvermögen bei einer flachen Visualisierung weniger trainiert ist als bei Konstrukteuren. Zusätzlich zu den normalen Untersuchungen an visualisierten Daten können aufwendigere Virtual Reality Untersuchungen zu ausgewählten Problemstellungen durchgeführt werden. Als Beispiel sei hier der dynamische Einbau von Einzelteilen erwähnt.

Einsparungen durch diese Untersuchungen werden erzielt durch:

-

Reduktion von Werkzeugänderungen

-

Frühzeitige Vorbereitung von Werkstattlösungen für die Montage

-

Reduktion von Umbauten am Prototyp

-

Reduktion der Anzahl an Varianten

Eine wesentliche Steigerung der Effizienz und Einsparungspotentiale wird durch eine Entwicklungsplanung erreicht, welche die aktuellen technologischen Möglichkeiten sowohl im Virtual Prototyping als auch im Rapid Prototyping berücksichtigt.

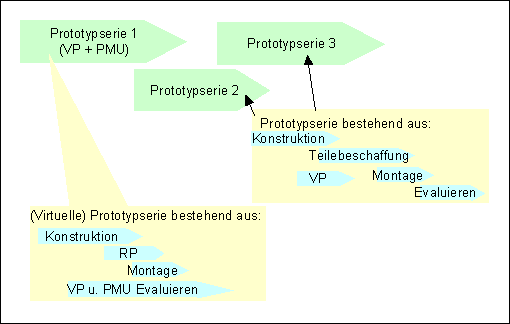

Zukünftiges Ziel sollte es sein, eine Prototyprate durch VP Untersuchungen erweitert um kostengünstige, schnell verfügbare Aufbauten einzusparen. Die hierbei erzielten Einsparungen können leicht beziffert werden. Ein Beispiel für eine solche Planung zeigt Abbildung 3. Hierbei werden in der ersten Prototyprate nur virtuelle Prototypen erstellt und getestet, die durch einen bzw. ein paar wenige Physical Mock-UPs abgesichert werden. Hierdurch wird mit wenig Kosten ein mittlerer Reifegrad erzielt. In den darauffolgenden Prototypserien ist zwischen Freigabe der Daten durch die Konstrukteure und Freigabe für die Beschaffung ein Zeitfenster eingeplant, in dem ausführliche VP Untersuchungen durchgeführt werden können und die Erkenntnisse noch in die aktuelle Prototypenserie eingebracht werden können.

Abb.3: Modell zur VP integrierten Prozessplanung

Je nach Situation und Erfahrungen zum Produkt sollte dieses Modell abgewandelt werden. Zum Beispiel könnte es bei einer Modellpflege Sinn machen, die zweite Prototypserie virtuell durchzuführen.

Digitale Untersuchungen können jedoch nur einen Teilumfang der Funktionalitäten des späteren Produktes simulieren. Viele wichtige Erprobungen können an virtuellen Prototypen nicht durchgeführt werden. Eine reine virtuelle Prototyprate beinhaltet daher eine hohe Unsicherheit hinsichtlich des momentanen Reifegrades der Entwicklungen. Eine zukünftige Herausforderung sind schnell verfügbare komplexe Aufbauten zur Absicherung von virtuellen Prototypraten. Hierbei bieten Rapid Technologien ein hohes Potential zur Umsetzung. Da hier nur wenige Aufbauten benötigt werden, bieten sich hier Additive Fertigungstechnologien besonders an. Ziel ist die Fertigung von Cubing ähnlichen Aufbauten über generative Fertigungsverfahren mit hohem Detaillierungsgrad, die man als Rapid PMU bezeichnen kann. Wesentlich bei dieser Anwendung ist die direkte Nutzung und Weiterverarbeitung der DMU Daten für die additive Fertigung.

Die steigende Anzahl an Prototyping Technologien und die immer komplexer werdenden Entwicklungsprozesse setzen immer höhere Anforderungen an das Technologie- und Prozesswissen der Entwickler. Selbst Spezialisten in Großunternehmen stehen nicht mehr die Zeit und das Geld zur Verfügung, neue Technologien selbst zu untersuchen und auf Praxiseinsatz zu testen. Deshalb haben sich Spezialisten zu Rapid Technologien von Andreas Stihl AG & Co. KG, Brose Fahrzeugteile GmbH, BRP Rotax GmbH, DaimlerChrysler AG, EADS Deutschland GmbH, Filterwerk Mann+Hummel GmbH, MB-technology GmbH, MTU Aero Engines GmbH, Siemens AG und Volkswagen AG zu einem fachspezifischen Personennetzwerk zusammen geschlossen, in dem Informationen ausgetauscht und gemeinsame Untersuchungen durchgeführt werden. Hierdurch reduziert sich für die Partner durch Synergieeffekte der zeitliche und finanzielle Aufwand für die Erprobung neuer Technologien und die Einführung und Integration effizienter Technologien wird unter wirtschaftlichen Kriterien beschleunigt. Als eine gemeinsame Basis von Technologie- und Prozesswissen steht hierbei für alle Partner ein digitales Handbuch zu Rapid & Virtual Prototyping zur Verfügung, das als aktuelles Nachschlagewerk und zur Einarbeitung von Mitarbeitern dient. Die Moderation des Personennetzwerkes sowie die Verwaltung des digitalen Handbuches erfolgt durch Coachulting. Hierbei können Interessierte über den öffentlichen Bereich von www.rpvp.de auf kostenlose Informationen zu Additiven Technologien zugreifen und den Umfang des lizenzierten Bereiches einsehen.

Die Effizienz von VP Untersuchungen und der erzielte Return of Invest hängt wesentlich von der Art und Weise der Technologieintegration ab. Durch verstärktes Einbinden von Personen mit Wissen zum Gesamtprozess und den technologischen Möglichkeiten von DMU und VR kann die Effizienz wesentlich gesteigert werden. Investitionen in die Technologien werden oft zu sehr aus Sicht der technologischen Machbarkeit und zu wenig aus Sicht der praktischen Vorteile getroffen. Es ist zu erwarten, dass in den nächsten Jahren VP Technologien eine starke Verbreitung in frühen Produktentwicklungsprozessen erfahren werden und ein wesentliches Kriterium für die Wettbewerbsfähigkeiten eines Unternehmens sein werden. Eine Absicherung von VP durch schnell verfügbare Aufbauten ist aus heutiger Sicht notwendig.

Dr. Martin Geiger

Coachulting

Johanniterstraße 36

D-73207 Plochingen

Tel.: 00 49 (0) 71 53 / 92 53 45

Fax: 00 49 (0) 71 53 / 92 53 47

Email:

info@coachulting.de

WEB:

www.coachulting.de