Optimierung der Eigenschaften von thermoplastischen Lasersinter-Bauteilen

© 2005 Dipl. Ing. A. Sauer; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

urn:nbn:de:0009-2-681

Zusammenfassung

Das Lasersintern (LS) hat sich als generatives Verfahren zur schichtweisen Fertigung von Modellen und Prototypen aus CAD-Daten etabliert. Die Möglichkeit werkzeuglos beliebig komplexe Bauteile zu erstellen birgt großes Potential für die zukünftige Fertigung von Einzelstücken und Kleinserien. Da die verfügbare Technologie starke Schwankung der Qualität mit sich bringt, stellt sich jedoch die Frage nach der prinzipiellen Leistungsfähigkeit des Verfahrens. Die Professur Fertigungstechnik an der Universität Duisburg-Essen verfügt über eine Sinterstation 2000 und hat sich näher mit dieser Problematik befasst um zu untersuchen, welche Qualität bei gegebener Anlagentechnik unter Verwendung eines gängigen Lasersinter-Werkstoffes erreichbar ist.

1. Der Lasersinter-Prozess

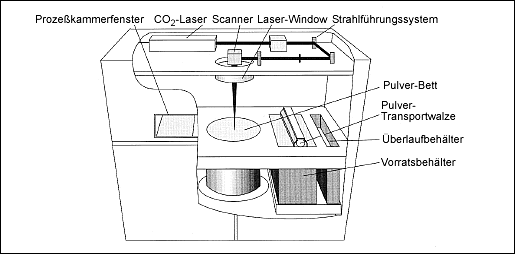

Die Sinterstation 2000 (Abb.1) des Herstellers DTM/3D-Systems verfügt über einen zylinderförmigen Bauraum mit einem Durchmesser von 300 mm und einer Höhe 367 mm. Zum Aufschmelzen des von oben erwärmten Kunststoffpulvers DuraForm PA kommt ein CO2-Laserstrahl mit einer Leistung von 4-5 W zum Einsatz. Ein Strahlführungssystem mit nachgeschalteten Drehspiegeln (Scanner) führt dazu den Laserstrahl mit einer Geschwindigkeit von 1,3 m/s durch das Laser-Window über das Pulverbett. Nach Erstellung einer Schichtgeometrie senkt sich die Bauplattform um die Schichtdicke von 0,1 mm ab. Die Pulvertransportwalze füllt den abgesenkten Bauraum mit Frischpulver auf und der Vorgang beginnt wiederum mit der Konturierung mittels Laserstahl.

Abb.1: Aufbau der Sinterstation 2000 [DTM/3DSystems]

Das LS bietet den Vorteil – wie auch die anderen RP-Verfahren – beliebig komplexe Bauteile erstellen zu können. Hinterschneidungen, ineinander geschachtelte Teile und Hohlkörper sind herstellbar. Beim LS sind hierzu nicht einmal Stützen notwendig, da das aufgetragene Pulver diese Aufgabe übernimmt. Dies alles ist im Falle der Verwendung von Polyamidpulver gepaart mit einer hohen Festigkeit, die im Bereich von Spritzgussteilen liegt.

Nach der Entnahme aus der Anlage sind die Bauteile direkt einsatzbereit. Das Ziel des Rapid-Manufacturing ist nun unter Einbeziehung der Rapid-Verfahren in kürzerer Zeit kundenspezifische, d.h. variantenreiche Produkt zu fertigen. Wenn dies gelingt, steht auch der Entwicklung neuer Produkte, die mit konventionellen Methoden nicht zu fertigen sind, nichts mehr im Wege. Es ist jedoch die Frage zu beantworten:

Welche Qualität ist erreichbar?

2. Versuche zur Festigkeit

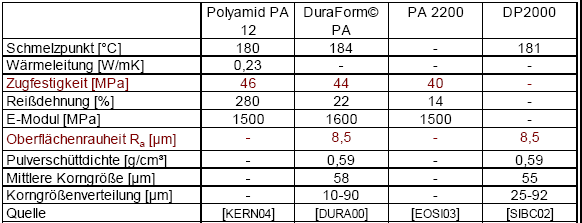

Das in den Versuchen eingesetzte DuraForm PA basiert auf dem gebräuchlichen Serienwerkstoff PA12. Er wird zur Fertigung von Funktionsprototypen eingesetzt, da er durch den Aufschmelzvorgang eine hohe Festigkeit bietet. In den Versuchen sind die Auswirkungen verschiedener Parameter auf die Zugfestigkeit und Oberflächenrauheit untersucht worden. Die Tabelle in Abb.2 zeigt die Herstellerangaben zur Zugfestigkeit und Oberflächenrauheit diese weit verbreiteten Werkstoffs.

Abb.2: Tabelle Eigenschaften von Polyamid für das Lasersintern

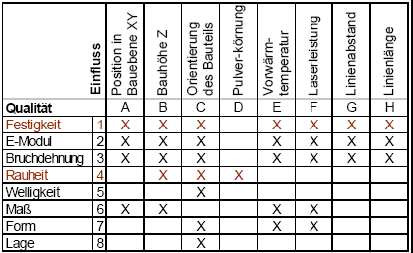

Abb.3: Tabelle Einflussgrößen des Lasersinter-Prozesses

Die Erfahrung zeigt, dass sich die Verhältnisse in der Anlage während des Prozesses ändern. So ändern sich z.B. Schrumpf und Wärmeverteilung. Die Einflussgrößen, die vor allem auf die untersuchten Eigenschaften Festigkeit und Rauheit einwirken, sind in der Tabelle in Abb.3 den einzelnen Qualitätsmerkmalen gegenübergestellt.

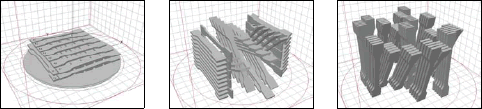

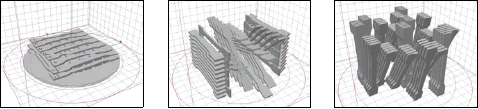

Die Anordnung der Zugproben zur Untersuchung der Festigkeitseinflüsse erfolgte unter verschiedenen Winkeln vom 0°-90° zur Bauebene bzw. zur Ebene der Linienbildung gemäß Abb.4. Dadurch wird das Spektrum aller möglichen Bauteil-Orientierungen von 0°-360° abgedeckt. Beim eingesetzten Werkstoff handelt es sich um aufgefrischtes DuraForm PA mit 20% Frischpulveranteil. Die wichtigsten Prozessdaten lauteten:

-

Schichtweise Änderung der Sinterreihenfolge

-

Vorwärmtemperatur = 171°C

-

Strahlleistung = 4,5 W

-

Scangeschwindigkeit = 1257 mm/s

-

Linienabstand = 0,15 mm

Abb.4: Versuchsaufbauten zur Festigkeitsermittlung

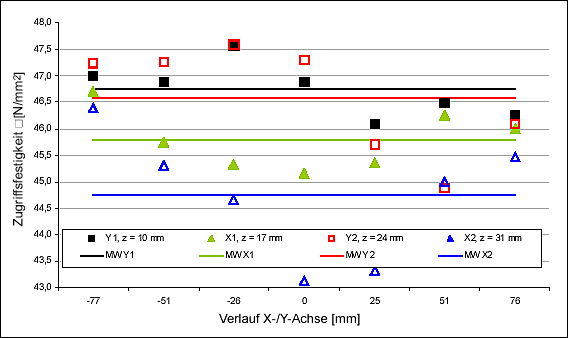

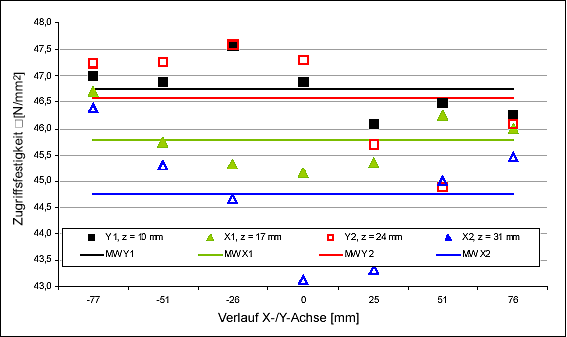

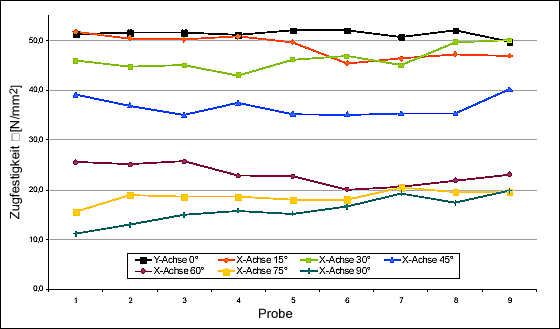

Abb.5: Festigkeit in der Bauebene

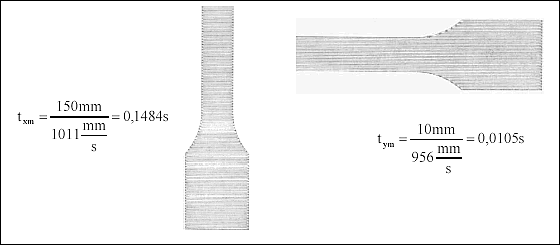

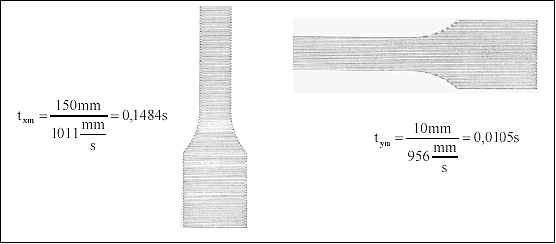

Das Diagramm in Abb.5 zeigt zunächst eine Richtungsabhängigkeit der Festigkeit innerhalb der Bauebene. In Richtung der Linienbildung (X-Richtung) liegen die Werte deutlich unter denen in der dazu senkrechten Richtung (Y-Richtung). Wie Abb.6 zeigt liegt die Ursache in der unterschiedlichen Linienlänge der Proben. Die Y-Proben bestehen aus 10 mm langen Linien, die innerhalb von 0,0105 Sekunden mit der folgenden Linie verschmolzen werden. Bei den X-Proben dauert dies ca. 12 mal länger, da der Laserstrahl die Linie in der Mitte erst nach 0,149 Sekunden wieder überfährt.

Abb.6: Linienbildung in X- und Y-Richtung

Darüber hinaus ist die Festigkeit lageabhängig, da die Proben in der Bauraummitte (0 mm) eine um bis zu 3 MPA geringere Festigkeit aufweisen. Der Einfluss der Bauhöhe ist ebenfalls deutlich erkennbar, wirkt sich ab er in X-Richtung deutlich stärker aus. Die Mittelwerte der beiden Y-Probenreihen differieren lediglich um ca. 0,2 MPa.

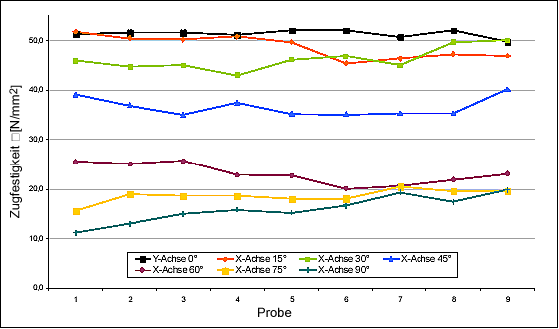

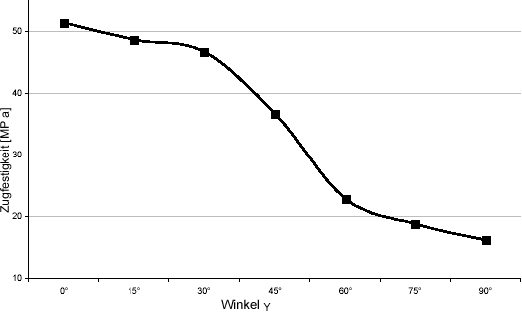

Abb.8: Diagramm Einfluss der Orientierung auf die Festigkeit

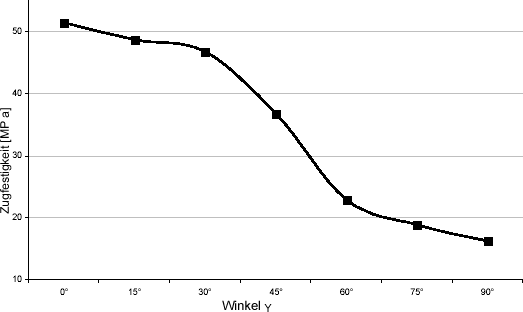

Wie das Diagramm in Abb.8 zeigt, fällt die Festigkeit mit zunehmendem Anordnungswinkel deutlich ab. Die Probenlage innerhalb der Ebene hat einen geringen Einfluss auf die absolute Festigkeit, die Baulage wirkt sich erwartungsgemäß umso deutlicher aus. Während die Proben unter 0°-30° noch vergleichsweise eng beieinander im Bereich zwischen 47 und 52 MPa liegen, gibt es einen deutlichen Abfall unter 45° bis hin zur 90° Anordnung mit ca. 16 MPa.

Den Verlauf der Festigkeit bei verschiedenen Winkeln zeigt Abb.9.

Zum Erreichen einer hohen Festigkeit ist eine Geometrien demnach möglichst parallel zur Bauebene anzuordnen.

Abb9: Diagramm Zugfestigkeit als Funktion des Winkels

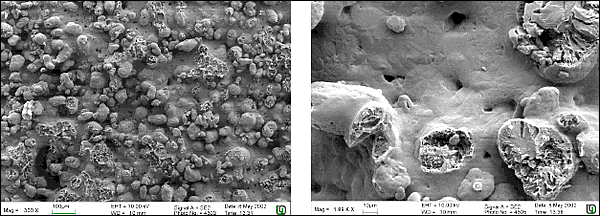

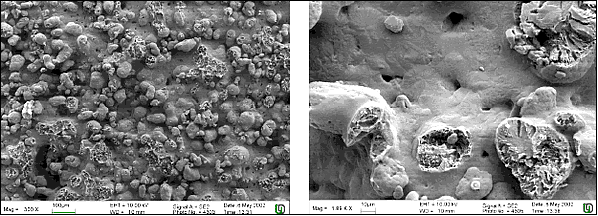

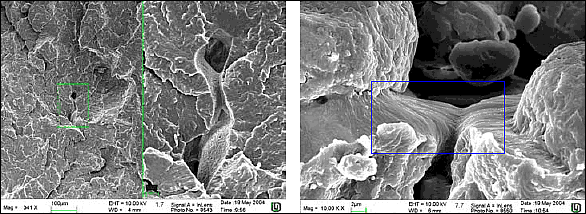

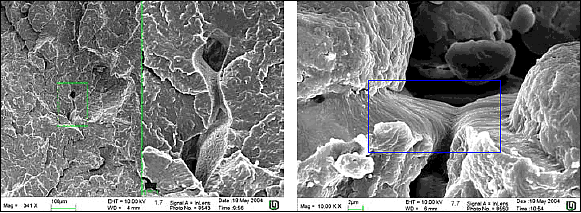

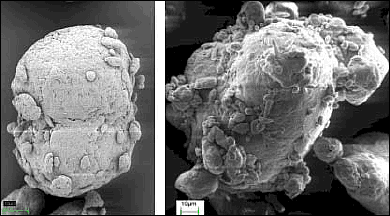

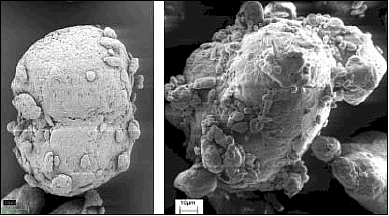

Abb.10: REM-Aufnahme der Bruchstelle einer 9°-Probe

Die REM-Aufnahmen einer 90°-Probe (Abb.10) zeigen die Ursache der abnehmenden Festigkeit. Innerhalb einer Schicht ist eine sehr gute Verschmelzung feststellbar. Die Verbindung zweier Schichten, die hier offensichtlich die Bruchstelle darstellen, ist hingegen

als unzureichend zu bezeichnen. Die Ursache ist die Abkühlung einer gesinterten Schicht durch das Frischpulver und die unzureichende Wiedererwärmung durch den Laser bei Erstellung der folgenden Schicht. Abhilfe ist theoretisch durch eine Erhöhung der Laserleistung oder eine Reduzierung der Scangeschwindigkeit erreichbar. Während die erste Option zu einem verstärkten Anbacken von Pulver oder einer Zerstörung des Werkstoffs führen kann, ist die zweite Option aus wirtschaftlicher Sicht nicht sinnvoll.

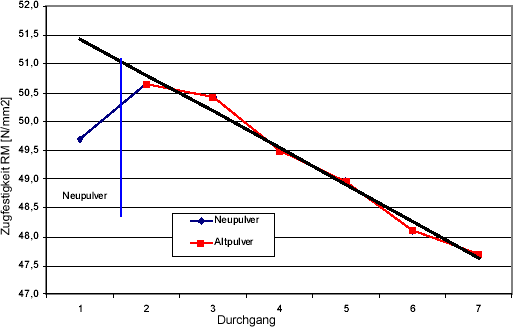

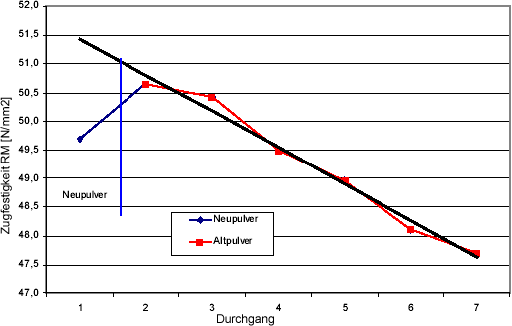

Abb.11: Diagramm Einfluss des Pulverzustands auf die Festigkeit

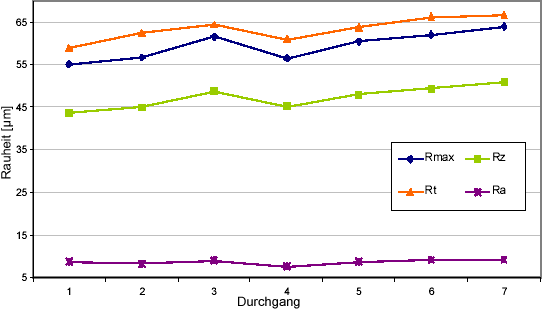

Da es durch den wiederholten Einsatz des Pulvers zu Änderungen der Geradheit, Maßgenauigkeit und Oberflächengüte kommt, lohnt auch ein Blick auf die mögliche Festigkeitsänderung beim mehrfachem Pulverrecycling. Zu diesem Zweck ist eine Neupulvermenge zur Erstellung von Zugproben ohne Auffrischen siebenmal verwendet worden (Abb.11). Da es im ersten Prozess zu einer Fortführung der Polykondensation des Neupulvers kommt und üblicherweise kein reines Neupulver zum Einsatz kommt, lassen sich erst die nachfolgenden Prozesse 2 bis 7 zu einer allgemeinen Betrachtung heranziehen. Es ist ein linearer Abfall der Festigkeit von 50,5 MPA bis auf 47,7 MPa festzustellen.

Abb.12: Proben aus Neu- und Altpulver unter dem Raster-Elektronenmikroskop

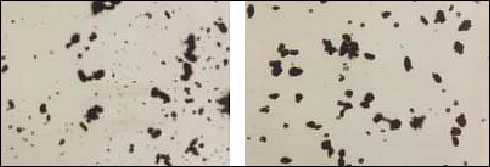

Da dieser Wert die Herstellerangabe noch übertrifft, ist die Festigkeitsreduzierung durch Wiederverwendung des Werkstoffs als unkritisch zu sehen. Die REM-Aufnahmen in Abb.12 zeigen je eine Bruchstelle einer Neupulver-Probe (links) und einer Probe aus dem 7. Prozess (rechts). Das Neupulver besitzt einen hohen kristallinen Anteil, während das Altpulver große amorphe Bereiche aufweist.

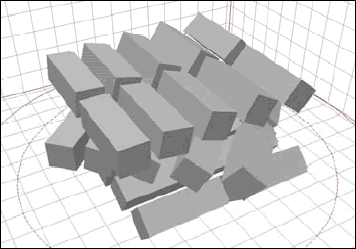

3. Versuche zur Oberflächenrauheit

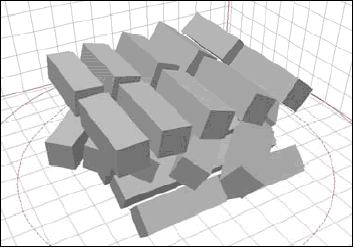

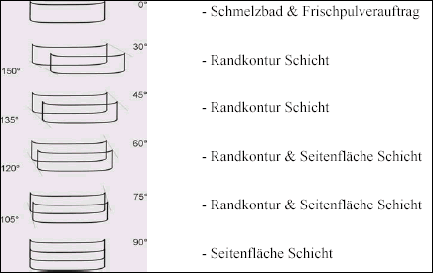

Zur Untersuchung der Winkelabhängigkeit der Oberflächenrauheit dient der in Abb.13 abgebildete Prozess. Die Probenkörper mit den Maßen 20 x 20 x 60 mm³ sind gruppiert in 3 Bauebenen angeordnet. Die einzelnen Proben sind in 5°-Schritten um die Längsachse gedreht, die Gruppen sind in 45°-Schritten um die Z-Achse gedreht.

Abb.13: Versuchsaufbau zur Oberflächenuntersuchung

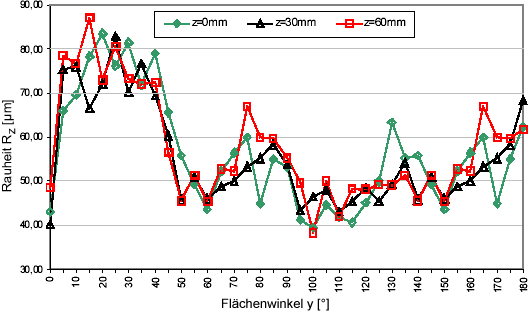

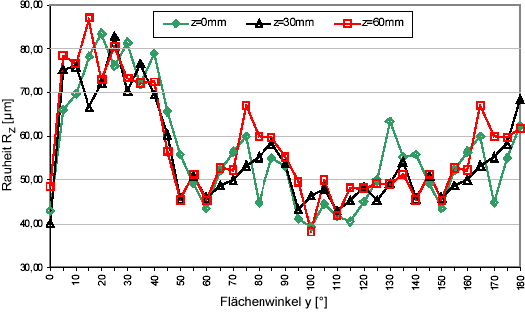

Abb.14: Diagramm Verlauf der Rauheit bei Variation des Flächenwinkels

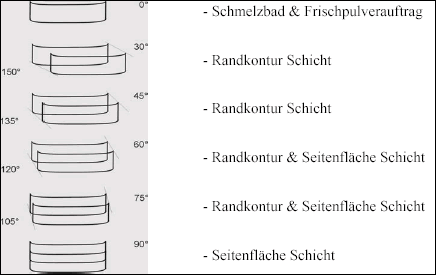

Im Abb.14 sind die ermittelten Oberflächenrauheiten dargestellt. Die Werte sind weder von der Höhe noch von der Richtung der Linienbildung abhängig. Die drei Messreihen liegen übereinander und zeigen einen ähnlichen Verlauf, obwohl die Anordnung der Proben um je 45° differiert. Zudem lässt sich de Verlauf in vier Winkelbereiche zerlegen, in denen die Rauheit steigt und wieder abfällt. Die Generierung der Oberfläche ist je nach Winkel bestimmt durch:

Abb.15: Oberflächengenerierung bei Winkelvariation

Die Höchstwerte liegen im Bereich 5°-45°. Hier bilden die „scharfkantigen“ oberen Randbereiche der einzelnen Schichten die betrachtetet Oberfläche. Dies führt zu erhöhten Rauheitswerten. Im nachfolgenden Bereich von 50°-90° sind die Messwerte von den Seitenflanken der Schicht bestimmt und dementsprechend glatter. Die geringsten Werte weisen die Winkel zwischen 95° und ca. 125° auf, da hier die „gerundeten“ unteren Schichtränder die Oberfläche bestimmen. Demzufolge nimmt die Rauheit bis 180° nur vergleichsweise gering zu. Prinzipbedingt sind auf Flächen, welche die Unterseite einer Schicht beinhalten, die geringsten Rauheiten zu erwarten. Den Einfluss der Pulveralterung zeigt das Diagramm in Abb.16. Tendenziell ist eine Erhöhung der Rauheit zu beobachten, diese bewegt sich im Bereich von weniger als 10 μm. Ob diese Zunahme für die Praxis relevant ist, hängt vom jeweiligen Bauteil ab. Zu beachten ist, dass der aus der Erfahrung bekannte „Orange Peel“ bei der begrenzten Versuchsreihe nicht erkennbar war, dieser jedoch in jedem Falle nach ca. zwölfmaliger Auffrischung einer Pulvermenge auftritt.

Die Ursache der Rauheitszunahme zeigt die Lichtmikroskopische Aufnahmen in Abb.17. Beim Neupulver liegt ein Gemisch aus Körnern mit eine Größe von 10 – 90 μm vor. Durch die wiederholte thermische Beanspruchung, bei er sich kleine Partikel aufgrund ihrer geringen Masse mit umliegenden Partikeln verbinden (Abb.18), verschiebt sich die durchschnittliche Partikelgröße von ca. 50μm hin zu ca. 90 μm.

Abb. 16. Diagramm Einfluss der Pulverqualität auf die Oberflächenrauheit

Abb.17: Pulverkorngröße bei Neupulver (links) und Pulver aus dem siebten Prozess (rechts)

Abb.18: Pulverkorn Neupulver (links) und nach dem siebten Prozess (rechts)

4. Kontaktangaben

Prof. Dr.-Ing. Diethard Bergers

Universität Duisburg-Essen Institut für Produkt Engineering / IPE Produktionstechnologie und Produktentwicklung

Lotharstraße 1

47057 Duisburg / Germany

Tel. +49 (0) 203 / 379 – 4373 Fax. +49 (0) 203 / 379 – 4374

bergers@uni-duisburg.de

http://pp.uni-duisburg.de/

Prof. Dr.-Ing. G. Witt

Universität Duisburg-Essen Institut für Produkt Engineering / IPE Fertigungstechnik

Lotharstraße 1

47057 Duisburg / Germany

Tel. +49 (0) 203 / 379 – 3360 Fax. +49 (0) 203 / 379 – 1530

witt@uni-duisburg.de

http://pp.uni-duisburg.de/