Neue Dimensionen in der 3D-Drucktechnologie

© 2004 Prof. Dr.-Ing. Eckart Uhlmann; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

Zusammenfassung

Die heute kommerziell verfügbaren generativen Fertigungsverfahren und deren Folgeprozesse ermöglichen die Verarbeitung einer Vielzahl unterschiedlicher Werkstoffe. Bei der Herstellung von funktionalen Prototypen werden die Leistungsgrenzen dieser Technologien jedoch schnell erreicht, sodass Kompromisse und Einschränkungen beim Einsatz der Prototypen in Kauf genommen werden müssen. Die Gründe hierfür liegen bei den sehr hohen Anforderungen, die sowohl an das Serienteil als auch an die Prototypen gestellt werden. Alle Forderungen bezüglich der mechanischen, topographischen und physikalischen Eigenschaften zu erfüllen, ist aus technologischer Sicht nicht möglich, da die RP-Verfahren nicht die Fertigungsbedingungen in der Serienproduktion abbilden können. Um dennoch der steigenden Nachfrage speziell der kunststoffverarbeitenden Industrie nach serienidentischen Prototypen und funktionalen Kleinserien nach zu kommen, wurde ein neues Werkstoff-, Technologie- und Maschinenkonzept basierend auf der 3D-Drucktechnologie entwickelt.

1. Einführung

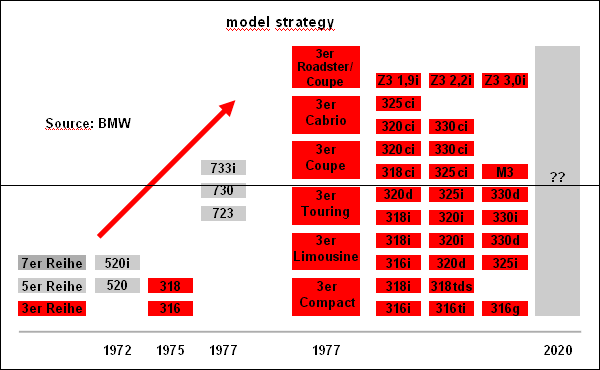

In der Automobilindustrie geht die Entwicklung seit einigen Jahren Richtung individualisierter Produkte bei gleichzeitig sinkender Stückzahl. Bestand bei BMW z.B. Anfang der Siebziger Jahre des letzten Jahrhunderts die gesamte verfügbare Produktpalette noch aus drei Modellreihen mit jeweils 2 – 3 Motorisierungen, so sind es in 2000 bereits 6 verschiedene Plattformen für die 3er Reihe mit jeweils 3 – 6 unterschiedlichen Motorisierungen. Die unterschiedlichen Ausstattungsvarianten nicht mitgerechnet. Dieser Trend setzte sich außerhalb der Großserienmodelle auch in Nischenprodukten wie den verschiedenen Sportwagen, Cabrios und Luxuskarossen weiter fort. Für diese Produktionsanforderungen sind unsere heutigen Fertigungsmethoden eigentlich nicht geeignet, da sie stark auf Massenproduktion hin ausgelegt sind. So fallen in der Regel hohe Werkzeugkosten an, die bei großen Stückzahlen auf die Einzelteile umgelegt, kaum ins Gewicht fallen.

Fertigungsverfahren, die auf den neuen Rapid-Technologien basieren könnten hier eine deutliche Kostenreduktion bringen, da sie komplett auf Werkzeuge verzichten. D.h. die eigentlichen Bauteile werden direkt vom Datensatz aus her erzeugt. Dies bringt noch weitere Vorteile mit sich: so fällt die Zeit bis zur Bereitstellung der Werkzeuge weg. Lieferzeiten können deutlich reduziert werden. Auch die Bereitstellung der Werkzeuge und Rüstkosten bei Fertigung geringer Losgrößen mit vereinzelten Abrufen entfällt, da stets auf Abruf –on demand- gefertigt werden könnte. Zuletzt würde sich auch die Ersatzteilversorgung grundlegend ändern, da nur noch Datensätze vorgehalten werden müssten.

Abb.1 Entwicklung der Variantenvielfalt bei BMW (Quelle: BMW

Der Einsatz der Rapid-Technologien hängt jedoch vielfach von den spezifischen Anforderungen der jeweiligen Applikation ab.

2. Problemstellung

So wächst die Forderung der Industrie, insbesondere des kunststoffverarbeitenden Sektors, nach serienidentischen Prototypen und funktionalen Kleinserien zunehmend. Auch hier werden geringe Stückzahlen von Bauteilen benötigt, die in ihren Eigenschaften Spritzgießteilen entsprechen. Mittelfristig ist die Öffnung der generativen Rapid-Prototyping-Verfahren für ein großes Materialspektrum bei erhöhter Genauigkeit von zwingender Notwendigkeit, um den Herausforderungen zunehmend kürzerer Produktlebenszyklen gerecht zu werden und um die Chancen und Potentiale dieser noch sehr jungen Fertigungstechnologien zur Verbesserung der Wettbewerbsfähigkeit zu nutzen.

Die momentan verfügbaren Rapid-Technologien erfüllen diese Anforderungen bislang jedoch nur zum Teil.

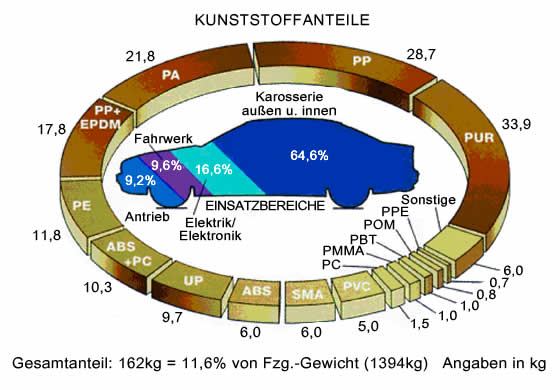

Abb.2: Kunststoffanteile in der Automobilindustrie (Quelle: BMW)

3. Oberfläche und Genauigkeit

Der Einsatz von generativ hergestellten Prototypen unmittelbar nach deren Fertigstellung ist oftmals ohne aufwendige manuelle Nachbearbeitung nicht möglich. Die Ursachen hiefür sind technologisch bedingt und können nicht vermieden, sondern lediglich die Ausprägung der Folgen reduziert werden. Ein häufiges Problem stellt der thermisch Verzug der Werkstücke dar. Ein weiteres Problem stellt die technologisch bedingte und für die RP-Verfahren typische Ausbildung der sogenannten Treppenstufen auf der Bauteiloberfläche dar. Eine Reduzierung der Schichtdicke führt zu einer Reduzierung der Stufenhöhen jedoch auch zur Erhöhung der Schichtanzahl und damit zu einer Verlängerung der Gesamtbauzeit. Der Einsatz von Adaptive Slicing Technologien führt zu einer geometrieadaptierten Schichtdickenausbildung, jedoch erhöht sich auch hierbei die Anzahl der herzustellenden Schichten.

4. Werkstoffe

Die wenigen verfügbaren Werkstoffe, die für die direkte Generierung von Prototypen eingesetzt werden können, bilden nach wie vor eine der Haupteinschränkungen bei der Umsetzung serienidentischer bzw. serienähnlicher Bauteileigenschaften. Häufig werden die Werkstoffe einem bestehenden RP-Verfahren angepasst und bei den meisten Entwicklungen werden von Anfang an die Potenziale, die durch eine Flexibilisierung der Verfahren erreichbar wären vernachlässigt. Der zukünftig noch stärkere Einsatz von Kunststoffen, erfordert die Entwicklung einer einstufigen Verfahrenstechnologie, die bei hoher Genauigkeit anforderungsgerechte Kunststoffteile liefert.

5. Produktivität

Ein weiterer Problemkreis betrifft die Produktivität und den damit verbundenen Produktionskosten. Die bestehenden Rapid-Verfahren sind bei größeren Stückzahlen zu teuer. Die Wirtschaftlichkeit einer solchen Verfahrenstechnologie lässt sich am besten am konkreten Beispiel belegen. Für eine Seitentürverkleidung sollte ein Teil aus Pa 6.6 gefertigt werden (Außenabmessungen 400 x 400 x 40 mm, Boxvolumen ca. 6,5 l). Die Werkzeugkosten belaufen sich für den Kunden dabei auf ca. 20.000 Euro. Die reinen Stückkosten betragen zusätzlich etwa 12 Euro. Bricht man die Gesamtkosten auf eine Seriengröße von 1.000 Teilen herunter ergeben sich ca. 30 Euro pro Teil. Betrachtet man im Gegenzug Rapid-Verfahren, die in der Regel mit Stundensätzen zwischen 150 und 200 Euro verrechnet werden, erkennt man, dass ab einer Baugeschwindigkeit von 35 l/h die wirtschaftliche Äquivalenz zum konventionellen werzeuggebundenen Weg erzielbar ist. Mit heutigen RP-Technologien werden maximal 10 – 20 l/h Verfestigungsvolumen erzielt.

6. Lösungskonzept 3D-Drucktechnologie

In dem vom BMBF geförderten Projekt „Proprint“ wurden nun Lösungen zu den oben genannten Problemkreisen auf Basis der 3D-Druckertechnologie entwickelt.

Die 3D-Drucktechnologie als eine vielversprechende generative Fertigungstechnologie ermöglicht die Herstellung von Bauteilen mit Genauigkeiten, die von anderen generativen Verfahren kaum bzw. gar nicht erreicht werden können. Die derzeit verfügbaren Systeme erlauben jedoch nur die Verarbeitung von einem Wachs ähnlichen Polymer sowie von Photopolymeren. Die damit hergestellten Prototypen finden aufgrund ihrer thermischen und mechanischen Eigenschaften nur in wenigen Industriezweigen Anwendung. Es werden zum Beispiel mit diesem Verfahren sehr filigrane Wachslinge für den Feinguss hergestellt, die hauptsächlich von der Schmuck- und Uhrenindustrie zur Umsetzung von Designstudien und aufwendigen Einzelstücken eingesetzt werden.

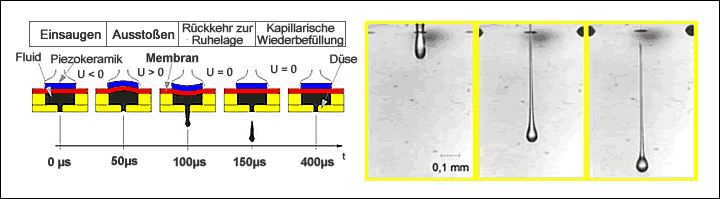

Im Rahmen des Forschungsprojektes wurde die piezobasierte drop-on-demand Technologie für den Einsatz eines breiten Werkstoffspektrums weiterentwickelt. So konnte die Dosierbarkeit technischer Duroplaste mittels Tropfenerzeuger demonstriert werden.

Das Anlegen einer Spannung an ein piezokeramisches Element führt zu einer Längenänderung, welche über eine Membran in Form eines Impulses an das Fluid weitergegeben wird. Dieser Impuls führt schließlich am Düsenausgang zu einem Materialaustrag und bei ausreichend eingekoppelter Energie zur Ablösung eines Tropfens.

Abb. 3: Schematischer Ablauf eines Tropfenausstoßes nach der piezobasierten drop-on-demand Technologie

Der Modellaufbau erfolgt über das sukzessive Ablegen einzelner Materialtropfen mit einem Durchmesser von ca. 0,075 mm in definierten Abständen, so dass sich eine geschlossene Flächenstruktur und bei Überlagerung mehrerer Schichten ein Volumenmodell ergibt.

Die dabei erzielbare Produktivität liegt deutlich über der vergleichbarer RP-Verfahren.

7. Ausblick

Es wurde ein Anlagenkonzept entwickelt und prototypisch aufgebaut, welches die Herstellung von Prototypen mit lokal unterschiedlichen Eigenschaften ermöglicht. Dieser Ansatz eröffnet der Prototypenherstellung und der Herstellung individualisierter Produkte völlig neue Dimensionen. Sowohl die Fertigung von mehreren Bauteilen mit unterschiedlichen mechanischen und thermischen Eigenschaften in einem Bauprozess, als auch Bauteile mit lokal variierbaren Eigenschaften wird möglich. Hierfür wurden Düsensysteme mit der zugehörigen Werkstoffaufbereitung und Förderung entwickelt, sowie neuartige Baustrategien konzipiert, umgesetzt und erprobt.