Vom Metallpulver zum Gesenk / Bauteil

Ein Erfahrungsbericht

© 2004 Gerd Witt; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

Zusammenfassung

Zur schnellen Herstellung von Metallteilen eignen sich die schichtweise Rapid Prototyping Verfahren. Zum einen ist die direkte Herstellung aus Zweikomponenten-Metallpulver möglich, zum anderen lassen sich aus Kunststoffüberzogenen Metallpulvern durch Infiltration komplexe Metallteile fertigen.

Der Vortrag beschreibt die Prozessketten der beiden Verfahren und stellt ihre besonderen Eigenschaften gegenüber. Anhand von Praxisbeispielen wird die tatsächliche Leistungsfähigkeit beider Verfahren aufgeführt. Es werden die beiden Verfahren “Direct Metal Laser Sintering“ (DMLS) und “Indirect Metal Laser Sintering“ (IMLS) zur Herstellung von Gesenken und Bauteilen vorgestellt. Das “Direct Metal Laser Sintering“ wird in Zusammenarbeit mit der Fa. Daimler-Chrysler vorgestellt, die mit ihrer EOS Sinteranlage ein Benchmarkwerkzeug mit konturnaher Kühlung gefertigt haben. Das “Indirect Metal Laser Sintering“ wird an der Universität Duisburg-Essen angewandt. Hier wurden diverse Bauteile bzw. Gesenke in Zusammenarbeit mit der Fa. Powercut oder dem ZBT hergestellt.

1. Einleitung

Das Lasersintern hat sich zu einem der dominierenden Verfahren zur Fertigung von Prototypen entwickelt. Mittlerweile stehen auch zwei Prozessketten zur Herstellung metallischer Prototypen und Bauteile zur Verfügung. Diese ermöglichen die Fertigung komplexer Gesenke und Bauteile mit beliebigen Freiformflächen und guten mechanische Eigenschaften. Bisher konnten komplexe Formen nur durch Gießverfahren realisiert werden. Allerdings ist der Zeitfaktor zur Erstellung eines Gießwerkzeuges um ein Vielfaches größer als die direkte Fertigung mit dem Metall-Laser-Sintern.

Die Anforderungen an Gesenke sind eine gute Zerspan- und Polierbarkeit, eine hohe Korrosionsbeständigkeit, Oberflächengüte, Maßhaltigkeit und Festigkeit. Zu den Einflussfaktoren der Standzeit des Werkzeugs und der Qualität der Spritzgussteile gehören Druck, Kräfte, Temperatur und Werkstoff.

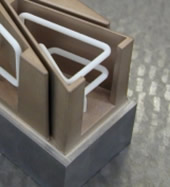

Abb.1

2. Direct Metal Laser Sintering (DMLS)

Der Direct Metal Laser Sintering-Prozess der Firma EOS ermöglicht die direkte Fertigung aus einer zweikomponentigen Metallpulvermischung. Auf Basis des dreidimensionalen Datensatzes im STL-Format schmilzt ein Laser die niedrigschmelzende Komponente auf, sodass ein endfestes Bauteil mit vergleichsweise geringer Warmfestigkeit entsteht. Damit lässt sich beispielsweise die konturnahe Kühlung von Werkzeugeinsatzen realisieren.

Abb.2

3. Indirect Metal Laser Sintering (IMLS)

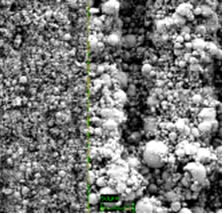

Demgegenüber erfordert das Verfahren der Firma 3D-Systems einen zweistufigen Prozess. In der Sinteranlage erfolgt die schichtweise Fertigung des so genannten Grünlings, der eine vergleichsweise geringe Festigkeit besitzt. Der Werkstoff ist hier eine Kombination aus hochschmelzendem Stahl und einem Kunststoffbinder. Das Handling eines solchen Teils, in dem nur der Binderanteil versintert ist, erfordert besondere Sorgfalt. Im zweiten Schritt wird nun der Grünling mit Bronze infiltriert, indem diese, bis über ihre Schmelztemperatur erhitzt, in den Grünling einfließt. Nach der Abkühlung erhält man ein wärmefestes Bauteil. Auch hiermit lassen sich komplexe Werkzeuge und Prototypen herstellen. Die Betrachtung der Struktur unter dem Raster-Elektronen-Mikroskop lässt Rückschlüsse auf das Fließverhalten der Bronze zu.

Abb.3

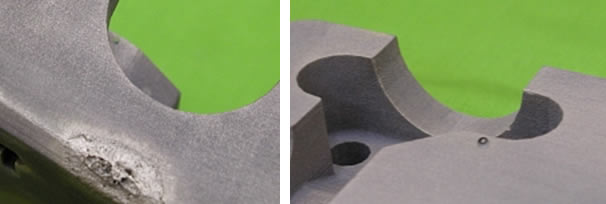

Ein Vergleich der Maßabweichungen vor und nach dem Infiltrieren zeigt deutlich den Einfluss des thermischen Prozesses. Die Masse an flüssiger Bronze kann nicht oder nur bedingt vom Bauteil aufgenommen werden, daher ist das Bauteil nicht vollständig infiltriert. Jedoch sind feine Details wie Einspritzkanäle sehr gut darstellbar. Zu den aus den Versuchen ermittelten Problemfeldern zählen die Erosion,

Abb.4

Verformung durch Eigengewicht, sowie die Beschädigung des Grünlings im Bereich sehr geringer Wandstärke (< 1 mm) und das Ablösen der Kontaktfläche zwischen Tab und Bauteil.

Abb.5

Anhand weiterer Beispiele zeigt sich die gute Detailgenauigkeit, die einen Einsatz als Spritzgusswerkzeug ermöglicht.

Abb.6

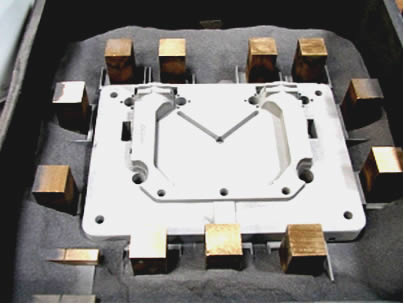

Zum Nachweis dieser Eignung dient ein Werkzeug zur Fertigung von Dichtringen, welches im Rahmen eines AiF-Projektes gefertigt und gefinisht wurde.

Abb.7

4. Bewertung

Ein Kostenvergleich ist teilespezifisch durchzuführen, für das vorliegende Beispiel ergab sich das HSC-Fräsen als günstigere Alternative, jedoch liegen die Vorteile der schichtweisen Verfahren vor allem in der Zeitersparnis. Ein Vergleich der beiden dargestellten generativen Prozesse im Hinblick auf die Festigkeit prädestiniert den zweistufigen Prozess für die Anwendung im höheren Temperaturbereich, während der einstufige Prozess deutliche Vorteile in der Abbildegenauigkeit und in der Prozessdauer aufweist.

Für die bessere Anwendbarkeit der generativen Fertigung zur Fertigung von metallischen Bauteilen sind Verbesserungen im Bereich Werkstoff, Kosten und Nachbearbeitung wünschenswert.