Grundlagen des Rapid Prototyping

Eine Kurzdarstellung der Rapid Prototyping Verfahren

© 2004 Prof. Dr.-Ing. Andreas Gebhardt; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl

Zusammenfassung

Generative Verfahren sind seit etwa 1987 in den USA und seit etwa 1990 in Europa und Deutschland in Form von Rapid Prototyping Verfahren bekannt und haben sich in dieser Zeit von eher als exotisch anzusehenden Modellbauverfahren zu effizienten Werkzeugen für die Beschleunigung der Produktentstehung gewandelt.

Mit der Weiterentwicklung der Verfahren und insbesondere der Materialien wird mehr und mehr das Feld der direkten Anwendung der Rapid Technologie zur Fertigung erschlossen. Rapid Technologien werden daher zum Schlüssel für neue Konstruktionssystematiken und Fertigungsstrategien.

Die Anwendertagung Rapid.Tech befasst sich mit den neuen Verfahren zur direkten Produktion und den daraus erwachsenden Chancen für Entwickler und Produzenten.

Die Kenntnis der Rapid Prototyping Verfahren wird bei den meisten Fachvorträgen auf der Rapid.Tech vorausgesetzt. Für diejenigen, die sich bisher mit generativen Verfahren noch nicht beschäftigt haben, oder die ihre Grundkenntnisse schnell auffrischen wollen, haben wir die folgenden Zusammenfassung der Grundlagen der generativen Fertigungstechnik, der heutigen Rapid Prototyping Verfahren, zusammengestellt.

Erfurt, im Februar 2004, Fachbeirat der Rapid.Tech

1. Grundlagen der Rapid Prototyping-Verfahren

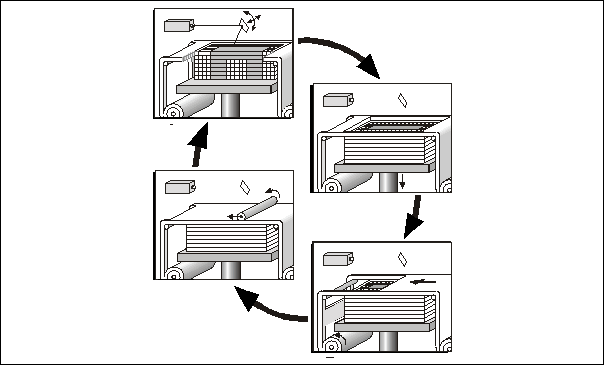

Bei Rapid Prototyping Verfahren erfolgt die Formgebung nicht wie beim Drehen oder Fräsen durch Abtragen, sondern das Bauteil entsteht durch Aneinanderfügen von Volumenelementen, in aller Regel von Schichten. Rapid Prototyping Verfahren werden deshalb auch „Generative Fertigungsverfahren“ genannt.

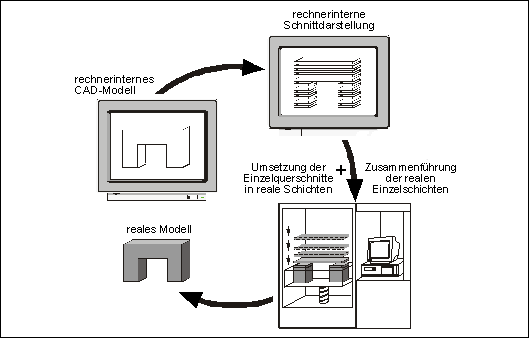

Abb.1: Prinzip des Rapid Prototyping und der generativen Fertigungsverfahren allgemein

Der Fertigungsprozess wird hier veranschaulicht: Video-Animation

Voraussetzung für diesen Fertigungsprozess ist ein vollständiges 3D-CAD-Volumenmodell. Dieses virtuelle Modell ermöglicht es dem Konstrukteur, das Bauteil bezüglich aller seiner Eigenschaften zu betrachten, es zu drehen, zu wenden, einzufärben und anderweitig zu manipulieren. Es ermöglicht aber nicht das Anfassen, Belasten, den Ein- und Ausbauversuch oder sonstige Tests.

Um mit den Methoden des Rapid Prototyping aus diesem virtuellen Computermodell ein reales physikalisches Modell zu erzeugen, wird das Computermodell mathematisch in viele gleich große, etwa 0,1 mm starke, Schichten geschnitten. Die Konturinformationen werden einer „Prototyper“ genannten Rapid Prototyping Anlage zugeführt. Der Prototyper generiert mit Hilfe der Konturdaten die äußere und innere Berandung der jeweiligen Scheibe des Bauteils und fügt diese an die bereits schon vorher gefertigten Scheiben so an, dass Schicht für Schicht ein dreidimensionales Bauteil entsteht.

Die einfachste Methode besteht darin, die einzelnen Konturen aus Papier gleicher Stärke auszuschneiden und aufeinander zu kleben.

Die einzelnen Rapid Prototyping Verfahren unterscheiden sich in der Art der Schichtgenerierung, in dem Material, aus dem das Bauteil gefertigt wird, in der Art der Verbindung aufeinander folgender Schichten und darin, wie komfortabel der gesamte Prozess per CAD und Steuerrechner bedient werden kann.

2. Industrielle Rapid Prototyping Verfahren

Weltweit sind weit über 30 unterschiedliche Rapid Prototyping Verfahren bekannt, die zu annähernd 100 kommerziell angebotenen Maschinen geführt haben. Daraus haben sich im Laufe der letzten ca. 10 Jahre fünf Verfahrensfamilien industriell besonders bewährt. Kriterien sind dabei natürlich die Modelleigenschaften, aber auch der Serivce in Form von Instandhaltung, Instandsetzung, Up-dates und Up-grades.

Die weltweit am meisten verbreiteten industriell verfügbaren Rapid Prototyping Verfahren gehören zu folgenden Verfahrensfamilien:

|

Stereolithographie |

Stereolithography |

(SL) |

|

Lasersintern |

(Selective) Laser Sintering |

(SLS) |

|

Schicht- (Laminat-) Verfahren |

Layer Laminate Manufacturing |

(LLM) * |

|

Extrusions-Verfahren |

Fused Layer Modeling |

(FLM) * |

|

3D-Printing |

Three Dimensional Printing |

(3DP) |

|

* Das „M“ steht je nach Autor entweder für „Modeling“ oder für „Manufacturing“ |

||

Zu jeder Verfahrensfamilie bieten Hersteller unterschiedliche Produktlösungen an, die im Rahme dieser Darstellung der Grundlagen nicht diskutiert werden.

Alle Beschreibungen und Fotos wurden aufgrund ihres Beispielcharakters ausgewählt und stellen keinerlei Wertung in Hinblick auf eventuell erkennbare Hersteller dar.

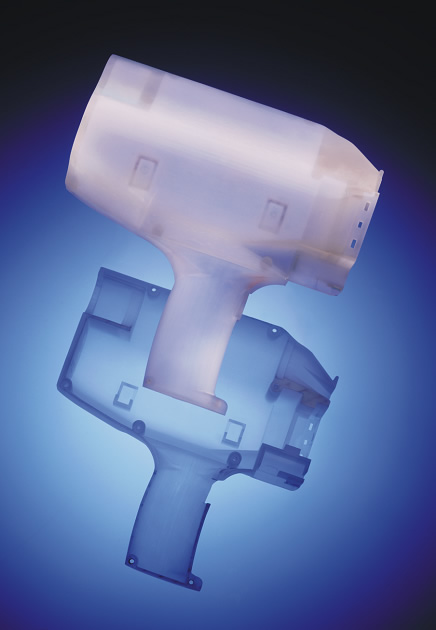

2.1. Stereolithographie (SL)

Die Stereolithographie in Form des skizzierten Laser-Scanner Verfahrens ist das älteste und gleichzeitig das Verfahren mit der höchsten Detaillierung, den besten Oberflächen und der höchsten Genauigkeit. Die Modelle entstehen durch lokale Verfestigung eines flüssigen Monomers mittels eines ultravioletten Laserstrahls (Photopolymerisation). Die Kontur des zu generierenden Bauteils wird durch eine Laser-Scanner-Einheit auf die Oberfläche eines Harzbades gezeichnet. Dort, wo der Laserstrahl auftrifft, polymerisiert, also verfestigt sich das Harz. Nach der Verfestigung einer Schicht wird diese mit Hilfe einer Plattform in Z-Richtung um eine Schichtdicke verfahren, eine neue Harzschicht aufgetragen und diese wie oben beschrieben polymerisiert. Auf diese Weise entsteht das Modell von unten nach oben. Das Modell wird in der Maschine zu ca. 95% polymerisiert. Es muss deshalb im Anschluss an die Reinigung mit Lösungsmitteln in einer UV Kammer nachvernetzt werden.

Abb2: Stereolithographie – Prinzip (Laser-Scanner Verfahren)

|

Stereolithographie |

|

|

Verfahren |

Lokale Verfestigung von flüssigem Monomer durch UV-Stahlung (Laser, Lampe), Stützen oder Stützmaterial erforderlich |

|

Materialien |

Epoxydharze, Acrylate |

|

Vorteile |

Hoher Detaillierungsgrad, sehr gute Oberflächen |

|

Nachteile |

Geringere mechanische und thermische Belastbarkeit als Lasersintern und Extrusionsverfahren. Spezialharze für höhere Temperaturen verfügbar |

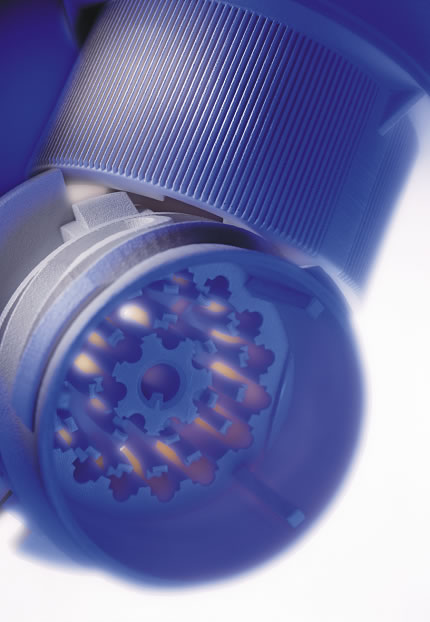

Abb.3: Stereolithographie – Bauteil. Foto: CP

2.2. Lasersintern (SLS)

Beim Lasersintern werden in einem Pulverbett angeordnete, typischerweise > 20 µm (Standard um 50 µm) große Partikel durch einen Laserstrahl lokal aufgeschmolzen. Sie erstarren beim Abkühlen und bilden so eine feste Schicht. Nach der Generierung einer Schicht wird das Pulverbett um eine Schichtdicke abgesenkt und aus einem Vorratsbehälter eine neue Schicht Material aufgetragen. Danach wird mit Hilfe des Lasers die Geometrie der folgenden Schicht generiert. Das Modell muss nach dem Bauprozess von lose anhaftendem Pulver befreit werden. Sinterverfahren arbeiten grundsätzlich mit allen Materialien, die sich thermoplastisch verhalten. Metallsinterverfahren sind einer der wichtigsten Zugänge zur generativen Fertigung.

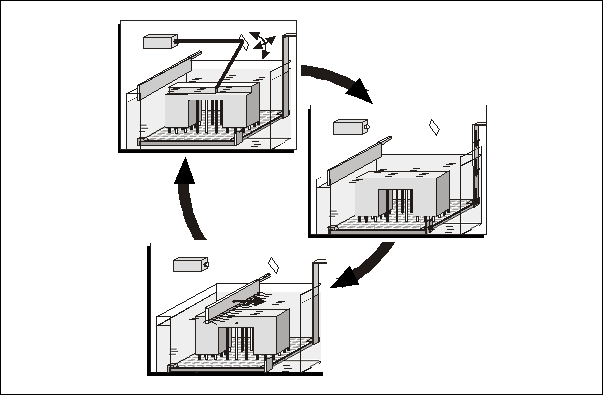

Abb.4: Lasersintern – Prinzip

|

Lasersintern |

|

|

Verfahren |

Lokales Aufschmelzen von pulverförmigem thermoplastischem Material, Schichtbildung nach Erstarrung. Keine Stützen erforderlich |

|

Materialien |

Kunststoffe (Polyamid, Polystyrol), Metalle, Sande, Keramiken |

|

Vorteile |

Kunststoff: Höhere mechanische und thermische Belastbarkeit als Stereolithographie |

|

Nachteile |

Rauere Oberflächen, geringerer Detaillierungsgrad als Stereolithographie |

Abb.5: Lasersintern – Bauteil. Foto: CP

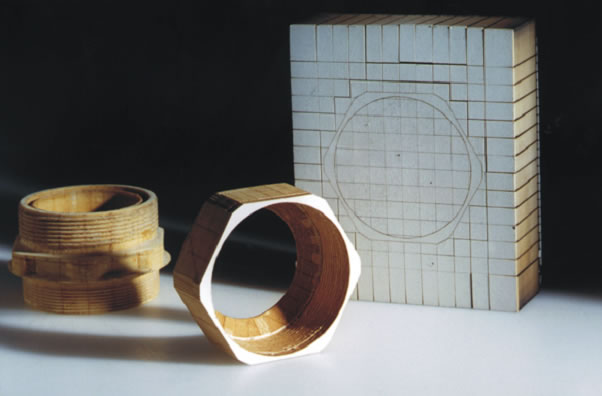

2.3. Schicht- (Laminat) Verfahren (LLM)

Beim Layer Laminate Manufacturing werden die Schichtkonturen mittels eines Lasers oder eines Schneidplotters aus Papier-, Kunststoff-, oder Keramikfolie ausgeschnitten und vor- oder nachher automatisch verklebt.

Das bekannteste Verfahren (LOM, Laminated Object Manufacturing) arbeitet mit einseitig mit thermisch aktivierbarem Klebstoff beschichtetem Papier in Rollenform. Das Papier wird über eine Bauplattform abgerollt und nicht benötigtes Papier auf der Gegenseite wieder aufgerollt. Mit Hilfe einer beheizten Rolle wird das Papier auf die Bauplattform bzw. auf das schon teilfertige Modell aufgeklebt. Die Kontur wird mit Hilfe eines Laserstrahls ausgeschnitten. Um das gesamte Modell wird ein Rahmen ausgeschnitten, so daß das nicht zum Modell gehörige Papier abgehoben und aufgerollt werden kann. Nicht zum Modell gehörige, innerhalb des Rahmens liegende Teile werden in Karos geschnitten, damit sie später leichter zu entformen sind. Nach der Fertigstellung wird der gesamte durch den Rahmen begrenzte Klotz mit dem darin liegenden Modell aus der Maschine herausgenommen und die nicht zum Modell gehörigen Teile abgelöst.

Abb.6: Layer Laminate Manufacturing – Prinzip

|

Schicht-Laminat-Verfahren |

|

|

Verfahren |

Ausschneiden von Konturen aus Folien oder Platten mittels Laser oder Messer. Verbinden der Schichten vorzugsweise durch Kleben |

|

Materialien |

Papier, Kunststoff, (Keramik), (Metall) |

|

Vorteile |

Papier: Hohe Druckbelastung, geringe Materialpreise |

|

Nachteile |

Geringere Genauigkeit aus Stereolithographie, Lasersintern und Extrusionsverfahren, richtungsabhängige mechanische Eigenschaften |

Abb.7: Layer Laminate Manufacturing – Bauteil. Foto: CP

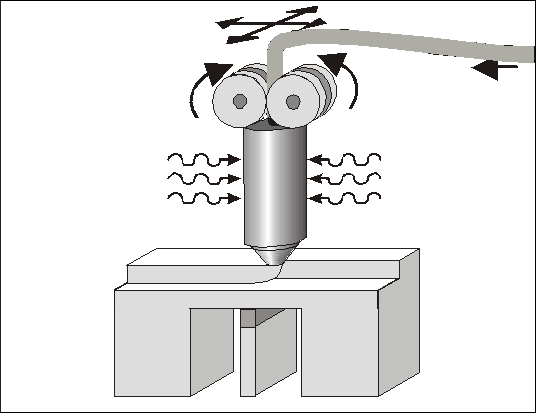

2.4. Extrusions-Verfahren (FLM)

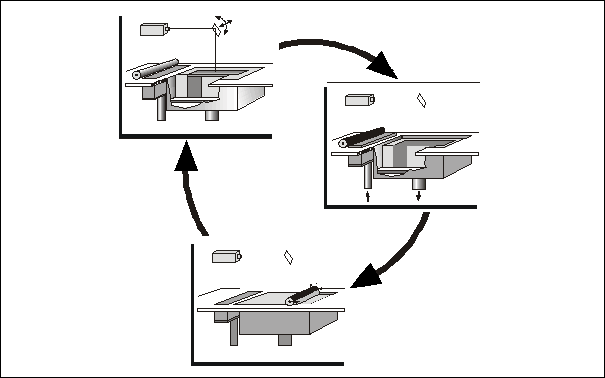

Fused Layer Modeling (FLM) oder Extrusionsverfahren erzeugen Modelle durch lokales Anschmelzen und anschließendes Extrudieren thermoplastischer Materialien.

Am bekanntesten ist das Fused Deposition Modeling (FDM). Bei den Extrusionsverfahren wird ein meist in Drahtform vorliegendes thermoplastisches Material in einer beheizten Düse aufgeschmolzen und durch diese auf das Bauteil extrudiert. Die Schichtbildung erfolgt durch Wärmeleitung beim Kontakt mit dem schon teilfertigen Modell. Das Verfahren ist grundsätzlich 3D-fähig. Neben reinen Rapid Prototyping Materialien sind auch Serienkunststoffe wie ABS mit näherungsweise serienidentischen Eigenschaften zu verarbeiten.

Neben dem eigentlichen Extrusionsverfahren werden auch Ballistic Particle Verfahren, bei denen teilgeschmolzene kugelförmige Partikel auf das Modell „aufgeschossen“ werden, zu dieser Kategorie gezählt.

Abb.8: Fused Layer Modeling – Prinzip

|

Extrusionsverfahren |

|

|

Verfahren |

Aufschmelzen von festen Kunststoffen (Draht oder Block) in einer beheizten Düse. Schichtaufbau durch Extrusion. Verfestigung durch Abkühlung. Stützen erforderlich |

|

Materialien |

Unterschiedliche Kunststoffe, z.T. nominell serienidentisch (ABS, PPSF) |

|

Vorteile |

Höhere mechanische und thermische Belastbarkeit als Stereolithographie |

|

Nachteile |

Rauhere Oberflächen, geringerer Detaillierungsgrad als Stereolithographie |

Abb.9: Fused Layer Modeling – Bauteil. Foto: TNO

2.5. 3D-Printing (3DP)

Das 3D-Printing-Verfahren ist ein Pulver-Binderverfahren. Mit Hilfe eines Druckkopfes wird flüssiger Binder in ein Pulverbett eingespritzt und so die aktuelle Schicht des Modells selektiv verfestigt. Durch entsprechende Wahl der Pulver-Binder-Kombination lassen sich eine Vielzahl von Werkstoffen, so zum Beispiel neben Kunststoffen auch Keramiken oder Metalle verarbeiten.

Die Modelle müssen nach dem Bau durch Infiltration (meist mit Epoxydharz) nachbehandelt werden. Das Verfahren arbeitet in den meisten Fällen kalt.

Abb.10: 3D-Printing – Bauteil. Foto: CP

|

3D Printing |

|

|

Verfahren |

Verfahren Einspritzen von Binderflüssigkeit in ein Pulverbett. Mechanische Belastbarkeit durch Infiltrieren. Keine Stützen erforderlich |

|

Materialien |

Stärke/ Wasser, Gips-Keramik/Wasser, Metall |

|

Vorteile |

Schnell und preiswert, kalter Prozess, farbige Modelle möglich |

|

Nachteile |

Geringe Detaillierung, raue Oberflächen. Stärke und Gips+Infiltration: geringe Belastbarkeit, undefinierte mechanische Eigenschaften |

3. Abformverfahren und Folgeprozesse

Rapid Prototyping Verfahren führen in aller Regel auf ein Bauteil aus prozessspezifischem Material. Bereits Im Rahmen der konstruktiven Optimierung von Bauteilen werden meistens mehrere Prototypen aus seriennahem oder serienidentischem Material benötigt.

Ein Weg zur Kleinserie von seriennahen Kunststoffteilen wird mit Vakuumgießen und Gießharzwerkzeugen beschritten.

Die Verfahren werden auch als indirektes Rapid Tooling bezeichnet, weil ein Rapid Prototyping Bauteil als Urmodell verwendet wird. Das Grundprinzip ist die Trennung der Eigenschaften: Rapid Prototyping Bauteile liefern schnell die exakte Geometrie, das Abformverfahren Eigenschaften wie: Stückzahl, Farbe, Transparenz und mechanische Eigenschaften

3.1. Vakuumgießen

Beim Vakuumgießen wird das Rapid Prototyping Urmuster in Silikon eingeformt. Aus der so entstehenden Form können je nach Geometrie ca. 15 geometrisch identische Prototypen aus einer Vielzahl vergießbarer PU-Harze gefertigt werden.

Abb.11: Vakuumgießen – Bauteil Foto: CP

|

Vakuumgießen |

|

|

Verfahren |

Abformen von RP Urmodellen in Silikon. Ausgießen mit PU Gießharzen |

|

Materialien |

Bauteile: PU Gießharze |

|

Vorteile |

Keine Werkzeugkonstruktion, schnell, bei kleinen Stückzahlen preiswert |

|

Nachteile |

Keine Serienmaterialien, geringe Ausbringungsmengen pro Form, lange Zykluszeiten |

3.2. Gießharz-Werkzeuge

Anstelle von Silikon können auch aluminiumgefüllte Epoxydharze verwendet werden. Sie führen zu vergleichsweise harten Werkzeugen, mit denen mehrere hundert Prototypen aus Serienmaterial mit Serienparametern abgespritzt werden können. Hinterschnitte werden durch eingelegte Losteile (Einleger) realisiert.

Die Anzahl der Prototypen wird lediglich durch wirtschaftliche Überlegungen limitiert.

Daneben werden weltweit eine Vielzahl von Prozessen angeboten, die meistens auf Kunststoff-Metall-Komposit-Gießwerkstoffen basieren und häufig mehrstufige Wärmebehandlungs- und Infiltrationsprozesse verlangen.

Abb.12: Gießharz-Werkzeug mit Bauteilen. Foto: CP

|

Gießharz-Werkzeuge |

|

|

Verfahren |

Abformen von RP Urmodellen in aluminiumgefülltes Epoxydharz. Einsetzen in Stammrahmen. Fertigung auf Spritzgussmaschinen |

|

Materialien |

Bauteile: Serienkunststoffe |

|

Vorteile |

Serienmaterialien, schneller und preiswerte als über Serienwerkzeuge |

|

Nachteile |

Kleine Serien, lange Zykluszeiten, Handentformung, Hinterschnitte mit Losteilen |

4. Literaturangaben

Gebhardt, A.:

Rapid Prototyping – Werkzeuge für die schnelle Produktentstehung

.

2. völlig überarbeitete Auflage, Hanser Verlag, München, Sept. 2000.

Gebhardt, A.: Rapid Prototyping - Einsatzkriterien der Verfahren für die industrielle Praxis. In: Konstruieren mit Kunststoffen., Sonderpublikation der Zeitschrift Ingenieurwerkstoffe , 3. Auflage, Springer-VDI-Verlag, Düsseldorf, 2003

Gebhardt, A: Rapid Prototyping, Landolt-Börnstein. Numerical Data and Functional Relationships , in: Science and Technology. Group VIII: Advanced Materials and Techonlogies. Vol.1: Laser Physics and Applications. Subvolume 1C: Laser Applications. Part 2: Production Engineering. Springer Verlag, Heidelberg, New York, 2004, Seite 105-123.

Wohlers, T.: Rapid Prototyping Worldwide Report, 2000

www.WohlersAssociates.com

5. Kontakt

Prof. Dr.-Ing. Andreas Gebhardt

Fachhochschule Aachen

Goethestraße 1

52064 Aachen

gebhardt@fh-aachen.de

http://www.maschbau.fh-aachen.de/gebhardt.html