Formen aus Stahl,Bauteile aus Titan und Stahl

Direkt erstellt im Rapid Prototyping Verfahren von Arcam mit dem Elektronenstrahl

© 2004 Ulf Lindhe; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl

Zusammenfassung

Arcam EBM S12

Die Arcam Technologie setzt erstmals weltweit mit der ‚CAD to Metal®’ Methode einen Elektronenstrahl ein. Mit dieser Methode können homogene Stahlkomponenten und Formen in kürzester Zeit aus einem Metallpulver geschmolzen werden.

Die in zunehmendem Maße geforderte Herstellung von Prototypen im Zielwerkstoff, wird mit dem EBM Verfahren erstmals für Stahl- und Titanwerkstoffe ermöglicht.

Die Arcam-Methode setzt CAD-Datenmodelle direkt in homogene Metallmodelle um. Mit der Einbringung von konturnahen Kühlkanälen ist es nun auch machbar, Werkzeuge in hochlegierten Stählen im Rapid Prototyping Verfahren herzustellen. So erstellte Werkzeuge können die Zykluszeiten im Spritzguss- und Druckgussprozess um 30% verringern.

Die Festigkeiten liegen ohne jegliche Nachbehandlung bei ca. 50 Rockwell. Jede beliebige Formgebung ist sofort in Stahl und neuerdings auch in Titan zu erstellen. Von besonderer Bedeutung ist, dass konturnahe Kühlungen in beliebiger Komplexität integriert werden.

Die Arcam Technologie stellt die schnellste Produktionsmöglichkeit von Funktionsprototypen dar, welche in Festigkeit und Temperaturstabilität die gleichen Parameter wie herkömmliche gefertigte Bauteile aufweist.

Es stehen Werkzeugstahl (DIN 1.2344), legierte Stähle und Titan (Ti6A14V) zur Verfügung. Die EBM Technologie setzt einen Elektronenstrahl zum Aufschmelzen der Metallpulver ein. Stahl wird z.B. mit einer Temperatur von 1700 °C schichtweise aufgetragen. Ein Verschleiß, wie man ihn von Anlagen mit Lasertechnologie kennt, tritt nicht auf. Neuinvestition in Abständen von 3000 – 4000 Betriebsstunden sind bei dieser Technologie für neue Laser nicht notwendig.

Die Arcam-Technologie ist in 24 Ländern patentrechtlich geschützt. Arcam ist ein schwedisches Unternehmen, mit Sitz in Mölndal in der Nähe von Göteborg.

1. Das Unternehmen

Die Arcam AB ist ein schwedisches Unternehmen mit Hauptsitz in Mölndal bei Göteborg. Die Basis der heutigen EBM-Technologie wurde an der „Chalmers University of Technology“ entwickelt. Im Jahr 1997 wurde dann das Unternehmen Arcam AB gegründet und erste Projekte mit Firmen aus der Automobilindustrie gestartet.

Das Unternehmen befindet sich im privaten Besitz und wird von einer Investorengruppe unterstützt. Arcam beschäftigt heute ca. 24 Mitarbeiter und arbeitet hinsichtlich der Materialentwicklung sehr eng mit einigen Instituten zusammen. Die Arcam-Technologie ist in 24 Ländern patentrechtlich geschützt.

Der Vertrieb und Service findet in enger Zusammenarbeit mit lokalen Vertriebspartnern im internationalen Markt statt. Seit Beginn der Vertriebsaktivitäten Anfang 2002 konnten bisher 8 EBM-Anlagen weltweit erfolgreich installiert werden.

2. Die Zielsetzung

Die Entwicklung der EBM-Technologie hatte die Zielsetzung, metallische Materialien in Pulverform zu einem homogenen Modell zu verschmelzen, wie es typischerweise im Gussprozess durchgeführt wird. Die Verschmelzung sollte zu 100% erfolgen, so dass der mit der EBM-Technologie hergestellte Prototyp als Funktionsmodell, als Einsatz in Produktionswerkzeugen oder für die schelle Herstellung von Kleinserien verwendet werden kann. Durch Verwendung der Elektronenröhre konnte eine sehr hohe Energie zur Verfügung gestellt werden. Hinsichtlich der Folgekosten im Unterschied zum Laser sind diese jedoch sehr gering.

Die Entwicklung der EBM-Technologie von Arcam hatte folgende Zielsetzung zu erfüllen:

-

Eine Verschmelzung des Materials zu 100% ohne Porositäten

-

Hohe Belastbarkeit der erstellten Prototypen und Werkzeuge (bis 54 Rockwell)

-

Schneller Bauprozess

-

Erstellte Prototypen vergleichbar mit den Eigenschaften eines gegossenen Teiles

-

Integration von konturnahen Kühlkanälen

-

Nacharbeitung durch alle bekannten mechanischen Verfahren

-

Offenes System für die Verwendung weiterer Materialien nach Anforderung

-

Geringe Folgekosten

Die mir dem EBM-Verfahren hergestellten Einsätze für Produktionswerkzeuge sollten die Anforderungen der Standzeiten für Kleinserien erfüllen und als „Rapid Manufacturing - Komponenten“ einsetzbar sein.

3. Das EBM-Verfahren

Die Arcam Technologie setzt erstmals weltweit mit der ‚CAD to Metal®’ Methode einen Elektronenstrahl ein. Mit dieser Methode können homogene Stahlkomponenten und Formen in kürzester Zeit aus einem Metallpulver geschmolzen werden.

Die in zunehmendem Maße geforderte Herstellung von Prototypen im Zielwerkstoff, wird mit dem EBM Verfahren erstmals für Stahl- und Titanwerkstoffe möglicht.

Die Arcam-Methode setzt CAD-Datenmodelle direkt in homogene, metallische Prototypen um. Mit der Einbringung von konturnahen Kühlkanälen ist es nun auch möglich, Werkzeuge aus hochlegierten Stählen im Rapid Prototyping Verfahren herzustellen. So erstellte Werkzeuge können die Zykluszeiten, z.b. im Druckgussprozess, um 30% verringern.

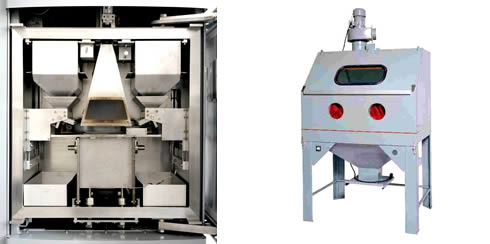

Die Anlage besteht aus dem eigentlichen RP-System sowie Handlinggeräten für die Abkühlung und Nachbearbeitung der hergestellten Modelle und Werkzeuge.

Abb.1: Links: Arcam EBM-S12; rechts: Herstellprozess

Die Festigkeiten liegen ohne jegliche Nachbehandlung bei ca. 50 Rockwell. Jede beliebige Formgebung ist sofort in Stahl und auch in Titan zu erstellen. Von besonderer Bedeutung ist, dass konturnahe Kühlungen in beliebiger Komplexität integriert werden.

Die Arcam Technologie stellt die schnellste Produktionsmöglichkeit von Funktionsprototypen dar, welche in Festigkeit und Temperaturstabilität die gleichen Parameter wie herkömmlich gefertigte Bauteile aufweist.

Es stehen Werkzeugstahl (DIN 1.2344), legierte Stähle und Titan (Ti6A14V) zur Verfügung. Die EBM-Technologie setzt einen Elektronenstrahl zum Aufschmelzen der Metallpulver ein. Stahl wird z.b. mit einer Temperatur von ca. 1.700 °C schichtweise geschmolzen.

Ein Verschleiß, wie man ihn von Anlagen mit Lasertechnologie kennt, tritt nicht auf. Da der Elektronenstrahl verschleißfrei mit Magnetismus abgelenkt wird, sind für die Steuerung keine mechanischen Systeme erforderlich. Dies begründet den sehr schnellen Aufbau der Prototypen und Werkzeuge von bis zu 10mm/Std.

Der Prozess findet in einem Hochvakuum statt, so das Fremdeinflüsse auf die Qualität der Prototypen und Werkzeuge vermieden werden können. Nach Beendigung des Prozesses und einer kurzen Abkühlzeit (bei der Verwendung von Titan wird dies durch Flutung des Bauraumes mit Helium gewährleistet) steht die Anlage schnellstmöglich für weitere Bauprozesse zur Verfügung.

Abb.2: Links: Innenraum der Anlage; rechts: Abkühleinheit

Derzeit können zwei verschiedene Stahlpulver (niedrig und hochlegierter Stahl wie 1.2344) und Titan (Ti6AI4V) verwendet werden. Weitere Materialien befinden sich derzeit in der Entwicklung oder werden in Projekten bei Kunden wie z.b. Beryllium auf ihre Verwendung in der EBM-Technologie untersucht.

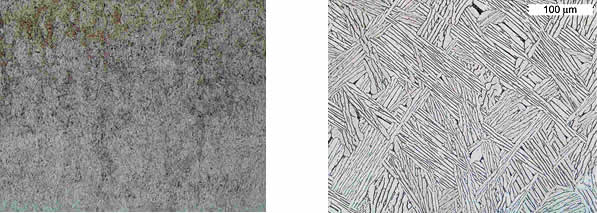

Nach dem Schmelzvorgang sind die einzeln aufgebrachten Schichten von 0.05 bis 0.02mm Schichtstärke (je nach Anforderung) nicht mehr sichtbar und komplett miteinander verschmolzen.

Abb.3: Links: Stahl mit 0.5mm nach Verschmelzung; rechts: Titan mit 0.1mm nach Verschmelzung

Die Nacharbeitung der Prototypen und Werkzeugeinsätze an den Funktionsflächen kann mit typischen Systemen wie Fräsen, Schleifen, Polieren, Erodieren, Strahlen oder speziellen Verfahren wie z.b. dem „chemischen Milling“ durchgeführt werden.

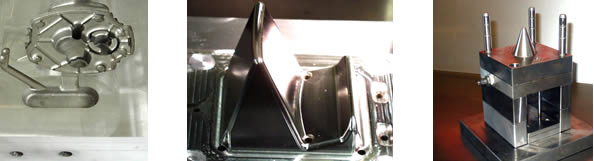

Die Kühlungssysteme in Werkzeugeinsätzen werden mit Luftdruck ausgeblasen. Werkzeugeinsätze empfehlen sich insbesondere für Anwendungen im Druckguss oder je nach Anforderung im Spritzguss.

4. Anwendungen und Applikationen

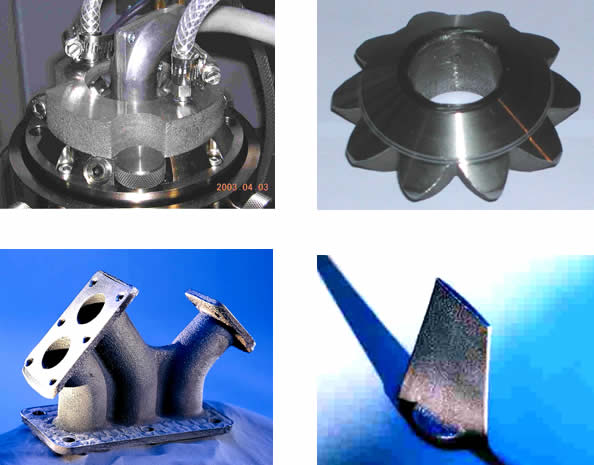

Die Verwendung von Prototypen, die mit der EBM-Technologie hergestellt werden, bezieht sich insbesondere auf die schnelle und kostengünstige Herstellung von Einzelstücken und Kleinserien. Insbesondere in der Raum/Luftfahrt sowie dem Motorsport ist die Herstellung von direkt verwendbaren Funktionsprototypen aus Titanlegierungen eine große Hilfestellung.

Die somit hergestellten Prototypen werden wie gegossenen Modelle nachgearbeitet und verwendet. Der wesentlich schnellerer Herstellungsprozess im Vergleich zum Gussteil ist hier als eine der interessantesten Gründe für den Einsatz der EBM-Technologie zu sehen.

Die Herstellung von Werkzeugeinsätzen mit integrierten, konturnahen Kühlsystemen können beim späteren Einsatz in den Produktionsanlagen insbesondere die Zykluszeit senken

Abb. 4: Funktionsprototypen aus Stahl

Abb.5: Werkzeugeinsätze

Abb.6: Anwendungen in Titan

5. Zusammenfassung

Die EBM-Technologie zeigt die Möglichkeiten einer vollständigen Verschmelzung der verwendeten Materialien auf. Anwender, die schnell und kostengünstig, hochbelastbare Prototypen und Werkzeuge herstellen wollen, finden hiermit eine interessante Lösung.

Die Anwender dieser Technologie sind Hersteller von Werkzeugen, Dienstleister sowie Zulieferer der Luft/Raumfahrt sowie des Motorsports und Institute.

Die „Offenheit“ der EBM-Technologie und die enorme Leistung des Elektronenstrahls wird in Zukunft die Verwendung weiterer Materialien möglich machen.

6. Kontaktangaben

RTC / Office Düsseldorf

Egerländerstr. 37

D-40822 Mettmann

Tel.: 02104 / 8184-80

Email:

info@rtc-germany.com

WEB:

www.rtc-germany.com