Laser-Sintern

Die Schlüsseltechnologie des e-Manufacturing™

© 2004 Jörg Lenz; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl

Zusammenfassung

e-Manufacturing™, das ist die schnelle, flexible und kostengünstige Fertigung von Produkten, Formen/Werkzeugen oder Modellen direkt aus elektronischen Daten. e-Manufacturing™ schließt Rapid Prototyping, Rapid Tooling oder Rapid Manufacturing ein, geht aber zugleich weit über den Gedanken der schnellen Verfügbarkeit hinaus. Zwar wird auch in Zukunft die schnelle Produktentwicklung eine immer wichtigere Rolle spielen, bei der e-Manufacturing™ für ein verkürztes Time to Market sorgt, Entwicklungskosten verringert und zur Risikominimierung beiträgt. Darüber hinaus entstehen aber auch neue Geschäftsmodelle, da Kleinserienproduktion, steigende Variantenvielfalt und eine individualisierte Produktion (Mass Customization) plötzlich möglich und wirtschaftlich sind und sich neue Logistikkonzepte wie (Spare) parts on demand entwickeln. Die neue Konstruktionsfreiheit des Laser-Sinterns ermöglicht neue Produktkonzepte. Minimale Einschränkungen durch das Fertigungsverfahren erlauben funktionelle Integration und die Fertigung des „Unmöglichen“, da kreisförmige und lineare Werkzeugbewegungen das Produktdesign nicht mehr beeinflussen bzw. limitieren. Auch die Fertigungskonzepte unterliegen einem Wandel und werden deutlich flexibler. Werkzeuglose Produktion, losgrößenangepasste Fertigung und dezentrale Fertigung on demand sind die Schlagworte der Zukunft.

Der vorliegende Beitrag zeigt Beispiele für den erfolgreichen kommerziellen Einsatz von Laser-Sintern in allen Phasen des Produktlebenszyklus. Der Schwerpunkt liegt dabei auf der direkten Herstellung von Funktionsteilen in der Serienfertigung. Die entscheidenden Faktoren für eine erfolgreiche Einführung und Anwendung von e-Manufacturing™ werden diskutiert. Der Beitrag zeigt auf, wie die neuesten technologischen Innovationen im Laser-Sintern, speziell zur Produktivitätssteigerung, das Spektrum der Anwendungsfelder erweitern, in denen dieses Fertigungsverfahren kostengünstige Lösungen bietet.

1. Einleitung

Die Idee, „richtige“ Produkte über Schichtbauverfahren zu fertigen, ist beinahe so alt wie Rapid Prototyping selbst. Daraus entstanden im Laufe der Jahre eine Vielzahl von Begriffskreationen, wie z.B. Rapid Tooling, Rapid Manufacturing, Solid Freeform Fabrication, Desktop Manufacturing, On-Demand Manufacturing, Direct Manufacturing, Digital Manufacturing, Digital Warehousing usw.. Ihnen allen liegt der Gedanke zugrunde, Entwicklungsprozesse zu beschleunigen und das Time to Market zu verkürzen.

Die zunehmende Individualisierung führt jedoch auch dazu, dass immer weniger gleiche Produkte mit immer kürzen Produktlebenszyklen gefertigt werden müssen. Mehr noch, bei vielen

Anwendungen ist der konventionelle Ansatz des Lebenszyklus gar nicht mehr anwendbar. Sie werden in geringen Stückzahlen bis hinunter zu nur 1 Stück benötigt und durchlaufen auch kein Prototypenstadium mehr. Beispiele dafür sind medizinische Apparate, Implantate, spezielle Lehren oder Kunstobjekte. Dadurch rückt nun auch das Fertigungsverfahren in den Fokus. Der wirtschaftliche Ansatz „hohe Stückzahlen ist gleichbedeutend mit geringen Stückkosten“, verliert bei solchen Produkten schnell seine Gültigkeit. Eine werkzeuggebundene Fertigung bei sinkenden Losgrößen erhöht die Kosten pro Teil. Laser-Sintern als Fertigungsverfahren bietet hier in vielen Bereichen vollwertige Lösungen.

Auch die Komplexität von Produkten wird sich in gleichem Umfang erhöhen. Hochintegrierte Bauteile mit einer Vielzahl von Funktionen stellen höchste Anforderungen an die Fertigungstechnik. Die klassischen Technologien allerdings sind geprägt von linearen und kreisförmigen Werkzeugbewegungen. Dies hat bis heute die Konstruktionslehre wesentlich beeinflusst. Gerade bei Werkzeugen und Formen im Gussbereich werden die Restriktionen deutlich; Ausformschrägen, Verrundungen im Eckenbereich oder Kühlkanäle sind nur einige Schlagworte. Die mit Hilfe computergestützter Optimierung ermittelten Geometrien z.B. im Bereich Zylinderkopf von Rennsportmotoren, die mit keiner werkzeuggebundenen Formherstellung denkbar sind und völlig neue Leistungskurven ermöglichen sowie darüber hinaus Gewicht und Bauraum einsparen, werden häufig wegen der „unlösbar“ erscheinenden Fertigungsprobleme gebremst. Ideen und Vorstellungen der Konstrukteure stoßen hier oft an ihre Grenzen, Potenziale werden nicht genutzt. Der schichtweise Aufbau von Teilen durch Laser-Sintern unterliegt hingegen nahezu keiner geometrischen Einschränkung.

Die folgenden Fallstudien zeigen beispielhafte Anwendungen von e-Manufacturing™ und wie diese zu äußerst erfolgreichen Produkten führten. Es wird darüber hinaus aber auch diskutiert, welche Hürden zu überwinden sind, bevor die Möglichkeiten und Vorteile dieser neuen Technologie genutzt werden können.

2. Beispiele und Erfolgsfaktoren

2.1. Fallstudie 1: Wirtschaftliche Serienfertigung durch direktes Laser-Sintern von Kunststoff

Andreas Hettich GmbH ist ein traditionelles mittelständisches deutsches Unternehmen und fertigt Labor-Zentrifugen. Die typischen Produktionsstückzahlen solcher Produkte liegen bei 10-10.000 pro Jahr, was sie zu einem idealen Kandidaten für eine losgrößenangepasste Fertigung macht. Nach der Evaluierung der Technologie im Jahr 2002 kaufte Hettich ein EOSINT P 380 Laser-Sinter-System und hat dies seitdem in einer beispielhaften Weise in seine Produktentwicklung und Produktion integriert, wie das folgende Beispiel zeigt.

Abb1:Links: ROTOMAT Zentrifuge; Rechts: Auffangschale (1), Gehäuse (2) und Spannplatte (3).

Hettich entwickelte und patentierte eine neue Generation von Zentrifugen, mit denen Blutsedimentierung und –separierung in einem einzigen System erfolgen. Das Produkt trägt den Namen ROTOMAT (Abb. 1, links) und besteht aus einem Trommelmotor mit 6 Behältern und Auffangschalen (Abb. 1,rechts). Die Behälter haben eine komplexe Geometrie und werden einer Drehzahl von 2.000 U/min sowie Beschleunigungskräften von 1.200 g ausgesetzt.

Bei der Planung des neuen Produktes war es wichtig für Hettich, die Potenziale des Laser-Sinterns zu identifizieren und zu quantifizieren, um zu entscheiden, wo und wie die Technologie mit größtmöglichem Nutzen einsetzbar ist. Dabei wurden besonders zwei Aspekte untersucht: das technische und wirtschaftliche Potenzial und Risiko.

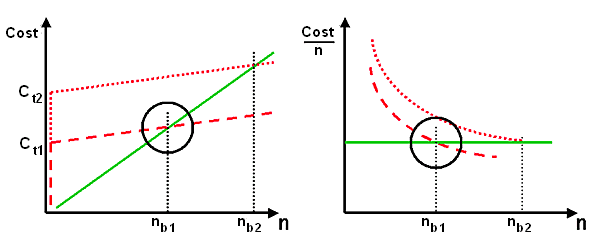

Die konventionelle Fertigung der Behälterkomponenten erfolgte über komplexe Werkzeuge und erforderte eine zeitaufwendige Montage. Wie in Abb. 2 gezeigt setzt sich die Fertigung über Spritzguss aus hohen Fixkosten zu Beginn (Ct1) für die Werkzeugerstellung sowie relativ geringen Kosten in der Folge für die Spritzlinge zusammen. Dagegen hat Laser-Sintern relativ höhere aber konstante Kosten pro lasergesintertes Teil. Die Werkzeugkosten hängen sehr stark von der Komplexität des Teils ab, wogegen Laser-Sinter-Kosten hauptsächlich von Volumen und Höhe des Teils beeinflusst werden. Im Ergebnis existiert für jede vorgegebene Geometrie typischerweise ein break-even Punkt der Fertigungsstückzahl (nb1).

Abb.2: Fertigungskosten

Unterhalb dieses Punktes sind die Stückkosten geringer, wenn man Laser-Sintern als Fertigungsverfahren einsetzt. Oberhalb des Punktes sind die Herstellkosten per Spritzgussverfahren niedriger.

Was man bei der Wahl des Herstellungsverfahren im Kopf behalten sollte: Selbst mit Expertenwissen ist es schwierig, Werkzeugkosten im Voraus abzuschätzen. Die Kosten für Laser-Sintern hingegen sind sehr genau aus den CAD Daten berechenbar. Damit birgt eine Laser-Sinter Kalkulation deutlich geringere Risiken. Und was passiert, wenn die tatsächliche Produktionsstückzahl von der angenommenen Stückzahl abweicht?

Verkauft sich das Produkt schlechter als erwartet und muss die Produktion gedrosselt werden, dann hat Laser-Sintern einen klaren Vorteil – eben weil keine Werkzeugfixkosten umgelegt werden müssen. Im Erfolgsfall, wenn die Produktion gesteigert werden muss, bietet Laser-Sintern nicht das gleiche Potenzial für eine höhere Rendite. Allerdings ist dieses Szenario wesentlich wünschenswerter und würde lediglich einen geringeren Gewinn bedeuten. Das erste Szenario hingegen kann durchaus hohe Verluste bedeuten. Wenn also die Wirtschaftlichkeitsbetrachtung Laser-Sintern als kostengünstiger herausstellt, dann sollte es auch ein geringeres Risiko beinhalten.

Im Fall der Gehäuse für die Zentrifugen wurde festgestellt, dass Laser-Sintern für die vorhergesagten Stückzahlen mindestens so wirtschaftlich wie Spritzguss sein sollte. Man begann also mit der technischen Evaluierung einschließlich intensiver Tests unter Serienbedingungen. Im Ergebnis verhielten sich die aus PA 2200 (Polyamid 12) lasergesinterten Gehäuse vergleichbar den spritzgegossenen. So hatte zum Beispiel die Drucksterilisation keine negativen Auswirkungen auf die Eigenschaften. Die technische Freigabe konnte erfolgen. Nachdem die Entscheidung zur Fertigung der Gehäuse mittels Laser-Sintern gefallen war, konnten die

Hettich Konstrukteure die neuen Freiheitsgrade voll ausschöpfen. So gab es zum Beispiel keinen Grund mehr, Hinterschneidungen zu vermeiden. Hettich realisierte sehr schnell, dass sich weiterer Nutzen dadurch erzielen ließe, die Spannplatten zu integrieren, die bislang als separate Komponente über ein zusätzliches Werkzeug gefertigt wurde (Abb. 3). Diese Funktionsintegration hatte verschiedene zusätzliche Effekte:

-

das modifizierte Teil, gefertigt mit Laser-Sintern, war nur geringfügig teurer, sparte aber die gesamten Kosten eines kompletten Werkzeugsatzes. Dies ändert den Wirtschaftlichkeitsvergleich aus Abb. 2, so dass bei den kombinierten Werkzeugkosten (Ct2) eine Stückzahl von nb2 im Laser-Sintern kostengünstiger ist oder, bei gleichbleibender Stückzahl nb1 eine höhere Kosteneinsparung realisiert wird.

-

weiterer wirtschaftlicher Nutzen ergibt sich durch geringere Montage- und Logistikkosten

-

die Produktfunktionalität wurde verbessert

Abb.3: Ursprüngliches Gehäusedesign (links) und funktionsintegriertes Design (rechts).

Durch die Substitution der werkzeuggebundenen Fertigung durch e-Manufacturing™ mittels Laser-Sintern ergaben sich für Hettich folgende Vorteile:

-

zusätzliche Funktionen konnten in die Zentrifugen integriert werden

-

der Wert des Produktes wurde erhöht

-

Produktionskosten und wirtschaftliche Risiken wurden gesenkt.

Laser-Sintern ermöglicht in Zukunft eine Produktion „on demand “. Künftige Modifikationen oder Varianten lassen sich schnell und mit minimalen Kosten implementieren. So lassen sich

beispielsweise unterschiedliche Versionen der Gehäuse für unterschiedliche Blutbeutel realisieren.

Diese Fallstudie ist dabei keineswegs einzigartig. Vielmehr setzte Hettich in einem anderen Projekt die Laser-Sinter-Technologie ein, um einen Waschrotor umzugestalten und zu optimieren. Im Ergebnis ließ sich die Anzahl der Einzelteile von 32 auf 3 reduzieren, wovon 2 lasergesintert wurden. Werkzeuge waren nicht mehr erforderlich und ein kostenintensiver Entgratungsschritt wurde ebenfalls vermieden.

2.2. Fallstudie 2: Kleinserienfertigung durch Direktes Metall-Laser-Sintern (DMLS)

Im Prinzip ist die vorstehend genannte Vorteilsargumentation für Kunststoffteile, die normalerweise im Spritzgussverfahren hergestellt werden, auch auf metallische Teile anwendbar, die normalerweise in werkzeuggebundenen Verfahren wie z.B. Druckguss gefertigt werden. Die Break-Even-Punkte in Abb. 2 sind weiterhin stark geometrieabhängig, verschieben sich aber in den Bereich kleinerer Stückzahlen. Dies liegt daran, dass, obwohl Druckgusswerkzeuge signifikant teurer sind als Spritzgusswerkzeuge, das direkte Metall-Laser-Sintern (DMLS) pro Volumeneinheit zugleich sowohl langsamer als auch teurer im Vergleich zum Kunststoff-Laser-Sintern ist. Aufgrund der sehr hohen Werkzeugkosten beim Druckgießen metallischer Teile werden Kleinserien inklusiver der Prototypen nicht selten durch spanende Bearbeitung hergestellt. In diesem Fall ist die Anfangsinvestition in Abb. 2 geringer und besteht im wesentlichen aus dem Programmieraufwand für die CNC-Bearbeitungen (Fräsen, Bohren, Drahterodieren), die Stückkosten sind allerdings aufgrund vieler Prozessschritte und manueller Nacharbeit häufig sehr hoch. Logischerweise bietet e-Manufacturing™ oft günstigere und schnellere Lösungen für Kleinserien metallischer Teile. Es sollte erwähnt werden, dass das Kosten-Stückzahlen-Verhältnis in Abb. 2 in der Regel auch bei der Lieferzeit Anwendung finden kann, d.h. die Zeit bis zur Verfügbarkeit eines ersten Teils bei Verwendung von Werkzeugen ist sehr lang, zugleich gibt es eine bestimmte Grenzstückzahl unterhalb derer die direkte Fertigung von Teilen schneller ist als über ein Werkzeug.

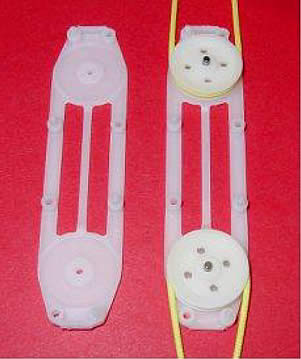

Das finnische Unternehmen Rapid Product Innovations ist der führende Anwender von DMLS für die Serienfertigung von Metallteilen und hat bereits eine große Zahl entsprechender Kundenprojekte abgewickelt. In einem solchen Projekt fragte ein Kunde einen Satz von 300 Baugruppen, bestehend aus jeweils 3 Teilen, für die Prototypenserie einer Computerverriegelung an (Abb. 4). Es ist offensichtlich, dass eine spanende Fertigung ebenso wie Druckguss oder Feinguss der Teile in diesen Stückzahlen sehr zeitaufwendig und kostenintensiv sein würde. Alle erforderlichen Teile wurden in fünf Bauprozessen (Jobs) auf einer EOSINT M 250 Xtended im Material Directmetal 20 gebaut. Jeder Job bestand aus 60 Sätzen (=180 Teile) und benötigte 32 Stunden. Abb. 5 zeigt, wie in einem anderen Projekt mit ähnlicher Geometrie sogar mehr als 200 Teile auf einer Bauplattform gebaut wurden.

Im DMLS Prozess benötigen die Teile eine Anbindung an die Bauplattform. Bei Bauteilen wie in Abb. 4 und 5 gezeigt wird dies über Support-Strukturen erreicht, die durch ihr spezielles

Abb. 4: Die drei lasergesinterten Metallkomponenten einer Computerverriegelung

Abb. 5: Ein Job mit mehr als 200 Teilen in einem EOSINT M 50 Xtended System

Design ein sehr leichtes Wegbrechen der Teile von der Plattform ermöglichen, z.B. mit einem Gummihammer. Dadurch reduziert sich der Abb. 4: die drei lasergesinterten Metallkomponenten einer Computerverriegelung Abb. 5: ein Job mit mehr als 200 Teilen in einem EOSINT M 50 Xtended System Nachbearbeitungsaufwand auf ein Minimum, beispielsweise durch Strahlen oder kurzes Überfeilen, so dass die Fertigungskosten nur geringfügig über den Kosten des Laser-Sinter-Prozesses liegen. Im Fall der Teile aus Abb. 5 waren dies lediglich EUR 4,-- pro Stück.

2.3. Fallstudie 3: Serienfertigung eines kritischen Spritzgusswerkzeuges mit DirectTool®

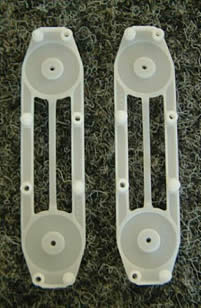

Der langjährige EOS-Kunde QuickTools in Belgien erhielt im Jahr 2003 den Auftrag, das Serienwerkzeug einer extrem leichten Zugwinde für einen Webstuhl herzustellen und anschließend die Teile im Spritzguss in der gewünschten Stückzahl zu fertigen (Abb. 6).

Abb. 6: Spritzgegossene Halbschalen einer Zugwinde

Diese Zugwinden werden in modernen Webstühlen zum Garntransport eingesetzt, jeweils eine Winde pro Garnsorte. Die Anzahl bewegt sich pro Maschine zwischen einigen tausend und 20.000. Im Zuge immer größerer Produktivitätsanforderungen des Marktes an die Maschinen erreichen auch die Winden inzwischen die Grenzen der Möglichkeiten.

Die Spritzgusskomponente in diesem Beispiel ist das Gehäuse einer Zugwinde für den schnellsten Teppich-Webstuhl; jeweils zwei Gehäusehälften werden mit zwei einliegenden

Achsen und Rädern zu einer Winde montiert. Diese bewegt sich im Betrieb etwa 20 cm, 6 mal pro Sekunde. Unter den hohen Anforderungen an die Abb. 6: Spritzgegossene Halbschalen einer Zugwinde Montage und das Kunststoffteil selbst wurden folgende als besondere Herausforderung gesehen:

Minimales Gewicht: aufgrund der Beschleunigungen und Verzögerungen bei extrem hohen Geschwindigkeiten, denen die Teile ausgesetzt werden, muss die Trägheit der Einheiten auf ein Minimum reduziert werden. Dies wurde durch eine Reduzierung der Wandstärken auf nur 0.6 mm erreicht (Material POM), was sich natürlich im Werkzeug niederschlägt. Durch die Viskosität der Plastikschmelze, die dünnen Kanäle und ein Fließweg von 100 mm wurde der Spritzguss als kritisch betrachtet.

Hohe Festigkeit und Zuverlässigkeit der Spritzlinge: der lange Fließweg von 100 mm darf zu keiner frühzeitigen Erstarrung an der Fließfront führen.

Absolute Zuverlässigkeit der montierten Einheiten: die Verbindung muss über die gesamte Lebensdauer des Webstuhls sicher geschlossen bleiben. Bei 8 Einzelteilen pro Einheit und Webstühlen mit 10.000 Winden müssen daher 80.000 Einzelteile unter extremen Bedingungen mindestens 5 Jahre einwandfrei laufen.

Perfekte gratfreie Teile: bei einer Produktion von 25.000 montierten Einheiten pro Woche wurde die gesamte Produktions- und Montagelinie automatisiert. Dies bedeutete weitere hohe Anforderungen an die Teilegenauigkeit (± 0,02 mm), die damit auch keinerlei Schwimmhäute aufweisen durften.

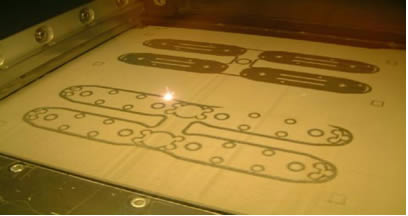

Als Werkzeug wurde nach computergestützter Simulation ein Hybridwerkzeug, bestehend aus lasergesinterten Kavitäten und Kernen sowie konventionell gefertigten Formnestern und Normteilen aus Werkzeugstahl ausgewählt. Mit DMLS in DirectSteel 20 auf einem EOSINT M 250 Xtended System konnten die Einsätze in nur 16 Stunden gebaut werden (Abb. 7).

Abb 7: Bauprozess in der EOSINT M 250 Xtended

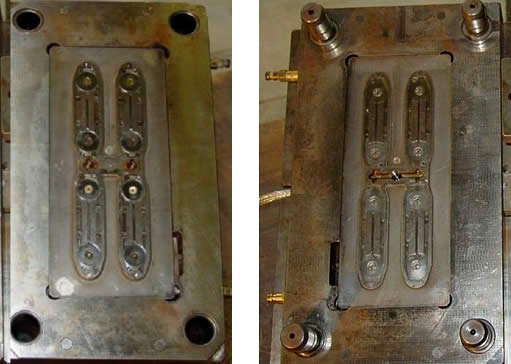

Abb. 8: Produktionswerkzeug mit DirectTool-Einsätzen

Abb 9: Montage des fertigen Produktes

Das komplette Werkzeug war nach 3 Wochen verfügbar (Abb. 8). Gespritzt wurde auf einer 85 Tonnen Spritzgussmaschine mit einem Druck von 1800 bar, einer Einspritzzeit von 0,35 sec und einer Taktzeit von 16 sec im 120 °C warmen Werkzeug. Dies entspricht einer Wochenproduktion von 50.000 Spritzlingen.

Im Ergebnis hat das mit DirectTool® gefertigte Werkzeug nicht nur alle Anforderungen erfüllt, vielmehr konnte die Qualität gegenüber dem konventionell hergestellten Vorgängermodell sogar verbessert werden. Bis zum Oktober 2003 hatte das 4-fach-Werkzeug schon über 800.000 Schuss einwandfrei produziert, das sind über 3.2 Millionen Teile (Abb. 9).

Dieses Beispiel zeigt, dass e-Manufacturing™ für die Serienproduktion in höchster Qualität und Stückzahl auch im Werkzeugbau seine Anwendung findet.

2.4. Fallstudie 4: Hauptgetriebe-Gehäuse eines Jet-Triebwerkes

Auch im Sandgussbereich ist der Einsatz von e-Manufacturing™ in vielen Fällen äußerst sinnvoll. Gerade die geometrischen Freiheiten, die einen wesentlichen Vorteil beim Gießen

Abb. 10: inneres Kernpaket und Abguss eines Getriebegehäuses für ein Jet-Triebwerk

darstellen, lassen sich durch Laser-Sintern perfekt umsetzen ohne dabei auf Gussschrägen, Hinterschneidungen usw. Rücksicht nehmen zu müssen. Mit Hilfe von DirectCast® auf einem EOSINT S 750 Laser-Sinter-System entstehen Formen und Kerne aus Croning®-Sand direkt aus elektronischen Daten. Der „Umstieg“ zum Laser-Sintern bedeutet also lediglich ein geändertes Formherstellungsverfahren und einen Werkstoff, der sich nur unwesentlich von dem in Gießereien üblicherweise verwendeten Croning®-Sand unterscheidet.

Ein beeindruckendes Beispiel für die mit Laser-Sintern erzielbare Qualität stellt das in Abb. 10 gezeigte Gussteil dar. Es handelt sich um einen voll funktionsfähigen Prototypen des Hauptgetriebe-Gehäuses eines der neuen Airbus A380 Triebwerke. Das von Avio s.p.A. in Italien für RollsRoyce entwickelte Bauteil wurde vom langjährigen EOS-Kunden Erreci Rapid Casting in Pinerolo/Turin im Sandguss gefertigt. Für das Kernpaket kam eine Kombination aus Coldbox-Kernen und fast 100 lasergesinterten Kernen zum Einsatz. Ferner fanden zur Realisierung einer gerichteten Erstarrung Kühleisen Verwendung, die über DMLS auf einer EOSINT M 250 Xtended gefertigt wurden. Der Abb. 10: inneres Kernpaket und Abguss eines Getriebegehäuses für ein Jet-Triebwerk Aluminium-Abguss wurde anschließend einer aufwendigen Qualitätskontrolle entsprechend den in der Luftfahrt vorgeschriebenen Prozeduren unterzogen.

Im Ergebnis konnte nach nur 10 Wochen ein voll funktionsfähiges Gehäuse geliefert werden, das in Testläufen bis in den Überlastbereich hinein die geforderten Eigenschaften aufwies und damit auch das „flight approval“ erhielt. Die Zeiteinsparung gegenüber der komplett konventionellen Prozesskette betrug damit 60%.

3. Weitere Beispiele von e-Manufacturing™

Die oben genannten Beispiele decken einen weiten Bereich von e-Manufacturing™ Applikationen ab. Da die Liste möglicher Anwendungen nahezu endlos ist, macht es Sinn, aus Gründen der Vollständigkeit einige weitere Beispiele neueren Datums zu erwähnen.

Abb. 11: Designer-Sonnenbrillen mit e-Manufacturing™ Laser-Sintern der Gestelle (links), Festigkeitsprüfung (mitte), fertiges Produkt limitierte Auflage in verschiedenen Designvarianten (rechts)

Ein italienisches Konsortium unter der Leitung von Treviso Tecnologia fertigte eine limitierte Auflage von Designer Sonnenbrillen mit lasergesinterten Gestellen aus PA 2200 auf einer EOSINT P 380 (Abb. 11). Es entstand eine Vielzahl von Modellen durch Beschichtung der weißen Kunststoffgestelle mit Hilfe eines Folienverfahrens und Einsetzen normaler optischer Gläser. Das bearbeitete Produkt wurde intensiven Tests unterzogen und danach als CE konform bewertet.

In einer vergleichbaren Anwendung verwendet die belgische Firma Freedom of Creation die EOSINT P Technologie zur Herstellung neuartiger und individualisierter Designerprodukte wie Leuchten, Uhren und Modeaccessoires. Einige Beispiele zeigt Abb. 12. So ist es zum Beispiel durch Laser-Sintern möglich, Effekte bei Beleuchtungen zu erzeugen, die mit anderen Technologien nicht möglich wären. Das Uhrenarmband zeigt, wie schön und ästhetisch Formen zu fertigen sind, die mit anderen Verfahren kaum realisierbar sind. Und auch das aus lasergesintertem Gewebe wie ein leichtes Kettenhemd gefertigte Kleidungsstück eröffnet neue technische und Vermarktungsmöglichkeiten. Lasergesinterte Textilien werden es erstmalig ermöglichen, einzigartige oder stark limitierte Auflagen exklusiver Produkte zu fertigen, die nur sehr schwer zu kopieren sind. Piraterie ist in der Modewelt heute ein ernstes Problem.

Abb. 12: Beispiele lasergesinterter Produkte von Freedom of Creation Leuchte (links), Uhrenarmband (mitte), Kleidungsstück (rechts)

4. Diskussion – Status und Zukunft von e-Manufacturing™

Die Beispiele in diesem Beitrag zeigen, dass e-Manufacturing™ bereits heute in einer Vielzahl unterschiedlicher Anwendungen genutzt wird. Anzahl sowohl Spannweite geeigneter Applikationen werden sich in Zukunft weiter erhöhen; insbesondere wird sich der Trend, Laser-Sintern für die Serienfertigung von Gebrauchs- und Ersatzteilen einzusetzen, weiter ausbreiten. Eine wichtige Triebkraft ist dabei der Faktor „Kosten pro Teil“. Im Markt ist zu erkennen, wie der Trend in Richtung steigender Produktvarianten bei kürzeren Produktlebenszeiten geht, was automatisch weniger Teile pro Variante und damit geringere Produktionsstückzahlen bedeutet. Wie in Abb. 2 gezeigt bietet e-Manufacturing™ hier naturgemäß deutliche Vorteile. Die Kurvensteigung beeinflusst sowohl die Lage des Break-Even-Punktes wie auch die aktuellen Fertigungskosten. Da die Innovationsrate der Laser-Sinter-Technologie jedoch höher ist als die konventioneller Fertigungsverfahren, werden sich die Stückzahlen, bei denen e--Manufacturing™ wirtschaftlicher ist, weiter erhöhen.

Kosten pro Teil werden in hohem Maße von der Systemproduktivität beeinflusst, die sich in den letzten Jahren signifikant verbessert hat. So konnte zum Beispiel mit der EOSINT P 380 durch optimiertes Temperaturmanagement und neue Belichtungsstrategien eine um 100% oder mehr gesteigerte Produktivität gegenüber der früheren EOSINT P 350 erzielt werden. Höhere Produktivität ist auch durch mehr Teile in einem Bauprozess (Job) möglich; EOS hat dazu eine Software namens EOSPACE eingeführt, die die Packungsdichte von Teilen automatisch optimiert. Bauteile werden in einem Wechselrahmensystem gebaut, das schnelle Durchlaufzeiten zwischen den Jobs ermöglicht. Die von EOS entwickelten Integrated Process Chain Management (IPCM) Komponenten erhöhen ebenfalls Effizienz und Produktivität; wie z.B. die Ausbrechstationen, Pulverhandling-Systeme zur Aufbereitung gebrauchten Pulvers und weitere Handhabungsgeräte.

Ein wichtiger Erfolgsfaktor zur Herstellung von Serienteilen direkt per Laser-Sintern sind die Materialeigenschaften. Im Laufe der Jahre haben sich die Metall- und Kunstoffmaterialien derart verbessert, dass z.B. das heutige PA 2200 Polyamid mechanische Eigenschaften vergleichbar und fallweise besser als gespritztes PA 12 oder ABS hat. Das neue Stahlmaterial DirectSteel H20 weist direkt aus dem Sinterprozess heraus bereits eine Härte von 42 HRC auf. Gleichzeitig wurden Genauigkeit und Oberflächenqualität der Teile entscheidend verbessert.

Dennoch stellen die Materialeigenschaften immer noch einen der größten limitierenden Faktoren für die Verbreitung von e-Manufacturing® dar, so dass künftig neue und verbesserte Materialien notwendig sind, z.B. mit noch höherer Festigkeit, Elastizität und/oder Härte. Auch wird es mehr und automatisierte Nachbehandlungsmethoden geben, beispielsweise zur Glättung oder Beschichtung lasergesinterter Teile.

Obwohl der Einsatz von Laser-Sintern für Rapid Prototyping und Produktentwicklung sehr wohl bekannt ist, zeigen die Beispiele von Hettich, RPI und QuickTools deutlich, wie sich dies noch erweitern und verbessern lässt. Solche Prinzipien können (und sollten!) auf nahezu alle Produktentwicklungen angewendet werden.

Ein weiteres großes Potenzial für e-Manufacturing® stellt Spare Parts On Demand dar. Laser-Sintern von Ersatzteilen oder Werkzeugen für Ersatzteile kann wesentlich kostengünstiger sein als das alte Werkzeug aus dem Lager zu holen und wieder einzufahren. Daten ersetzen Zeichnungen und Modelleinrichtungen, hohe Verwaltungs- und Lagerkosten für Ersatzteile und deren Werkzeuge gehören der Vergangenheit an; statt dessen werden Spare Parts On Demand mit Laser-Sintern gefertigt.

Flexibilität, Effizienz, Innovationskraft und der damit verbundene Erfolg werden künftig die Unternehmen prägen, die die Chancen von e-Manufacturing™ zur Verbesserung von Qualität und Wirtschaftlichkeit früh erkennen und den Mut haben, sie auch umzusetzen. Die Gesellschaft wird sich langfristig auf größere Produktvielfalt, schonenderen Umgang mit Ressourcen bei weniger Abfall und minimierten Logistikkosten freuen dürfen.

5. Kontaktangaben

Jörg Lenz

EOS GmbH

Robert-Stirling-Ring 1 (KIM)

D-82152 Krailling/München

Tel. +49 (0)89 / 893 36-0

Fax +49 (0)89 / 893 36-285

e-mail:

joerg.lenz@eos.info