ecoMold

Rapid Tooling für den Spritzguss- und Al-Druckgusswerkzeugbau

© 2004 Dirk Hennings; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

Zusammenfassung

Bedingt durch die geringen Aufbauraten blieb die Anwendung des direkten Lasersinterverfahrens (DMLS) bislang auf die Herstellung kleinerer Formeinsätze für den Spritzguss- bzw. Al-Druckgusswerkzeugbau beschränkt. Um die Technologie des Rapid Tooling auf das Anwendungsfeld für größere Werkzeugeinsätze zu erweitern, ist vom IFAM zusammen mit weiteren europäischen Projektpartnern im Rahmen des Projekts ecoMold der sog. modulare Werkzeugbaukasten entwickelt worden.

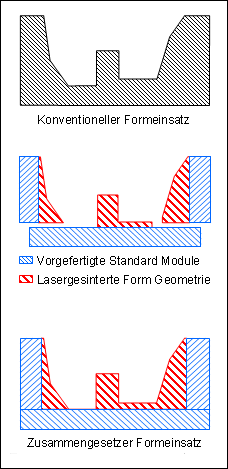

Das Konzept beruht darauf, dass ein Werkzeugeinsatz in Module zerteilt wird, die separat gefertigt werden. Jedes Modul setzt sich aus einer Grundgeometrie und einer Formgeometrie zusammen. Die Grundgeometrie stellt Volumenbereiche des Werkzeugeinsatzes dar, die keine formbestimmenden Geometrien beinhalten. Die Grundgeometrien werden als standardisierte Grundmodule durch Fräsen kostengünstig hergestellt. Die formbestimmenden Geometrien des Einsatzes werden durch das Lasersinterverfahren auf die Grundmodule aufgesintert. Die verschiedenen Module werden dann zum fertigen Werkzeugeinsatz montiert. Grundlage ist der vollständige STL-Datensatz der beiden Werkzeughälften. Auf der Basis einer Datenbank, die alle zur Verfügung stehenden Grundmodule in verschiedenen Abmessungsabstufungen enthält, wird die Anzahl, die Größe und die Lage der Module automatisiert von der am IFAM entwickelten Software bestimmt. Dabei wird versucht, den ursprünglichen STL-Datensatz des Werkzeugeinsatzes derart in einzelne Module zu zerlegen, dass die aufzusinternden Bereiche minimiert werden und möglichst viele Volumenbereiche des Einsatzes durch die in der Datenbank hinterlegten Grundmodule gefüllt werden.

Mit dem vorgestellten System steht ein neues Fertigungskonzept zur Verfügung, das durch eine Kombination aus Lasersinter- und Fräsverfahren gestattet, das Lasersinterverfahren auch für Rapid-Tooling-Anwendungen für größere Bauteile anzuwenden. Erste Erfahrungen und Kalkulationen haben ergeben, dass im Vergleich zu konventionell hergestellten Werkzeugeinsätzen die Kosten um ca. 35% und die benötigten Bauzeiten um ca. 30% reduziert werden können.

1. Einleitung

Die Anwendung von Rapid-Prototyping (RP) Technologien hat sich in den frühen Phasen des Entwicklungsprozesses etabliert, um Konstruktionen zu überprüfen, den Entwicklungsprozess zu beschleunigen und um die Kommunikation innerhalb des Unternehmens zu fördern. Bauteile, die mit den üblichen Rapid-Prototyping Verfahren hergestellt werden, unterscheiden sich in aber ihren Eigenschaften von konventionell hergestellten Serienteilen speziell im Hinblick auf ihr mechanisches Verhalten. Deshalb können sie häufig nicht für Tests unter realistischen Einsatzbedingungen herangezogen werden. Die Eigenschaften von Spritz- oder Druckguss-Bauteilen hängen sehr stark von den Prozessparametern im Produktionsprozess ab. Deshalb ist es wichtig Formwerkzeuge herzustellen, die es erlauben Prototypenbauteile unter möglichst serienidentischen Bedingungen herstellen zu können. Die Herstellung von Formeinsätzen mit konventionellem Verfahren (z.B. Fräsen oder Erodieren) ist sehr zeit- und kostenintensiv. Aus diesem Grund wurde versucht mit Hilfe des selektiven Lasersinterns von Metallpulvern die Werkzeugformeinsätze schneller und damit deutlich kostengünstiger herzustellen. Ein wesentlicher Nachteil dieser Technologie ist aber die geringe Aufbaurate der zur Zeit verfügbaren Systeme. Eine sinnvolle Anwendung fanden diese Verfahren daher bislang nur für relativ kleine Formeinsätze, während eine Anwendung zur Herstellung größerer Formeinsätze nicht wirtschaftlich vertretbar war. Ein Fertigungskonzept zur Herstellung größerer Formeinsätze wurde im Projekt ecoMold gemeinsam von den Projektpartnern Modelltechnik GmbH (D), Cybamatic Ltd. (GB), Legazpi Moldes S.A. (P), Polyline S.A. (GR) und dem Fraunhofer IFAM (D) entwickelt. Das Projekt wurde gefördert von der EU im Rahmen des CRAFT-Programmes (CRAF-1999-70424).

2. Die Idee des ecoMold Projektes

Die Grundidee ist es, verschiedene durch Fräsen vorgefertigte Standardmodule zu verwenden, auf die nur die formbestimmenden Oberflächengeometrien mit Hilfe des Lasersinterverfahrens aufgebracht werden. Die vollständige Form wird dann durch die Montage mehrerer derartiger Module realisiert. In Abb. 1 ist diese Grundidee schematisch dargestellt. Jedes Modul besteht aus einer Grundgeometrie und einer Formgeometrie. Bei der Grundgeometrie handelt es sich um z.B. durch Fräsen vorgefertigte Standardteile, die in die Werkzeugform eingepasst werden. Die formbestimmende Geometrie wird auf diese mit Hilfe des Lasersinterns aufgebracht. Nachdem alle Module hergestellt sind, werden diese im Werkzeugrahmen eingepasst und zur gesamten Form zusammengesetzt.

Folgende Entwicklungen und Untersuchungen wurden durchgeführt:

a) Analyse von infrage kommenden Materialien für die Standardelemente

b) Entwicklung eines Präzisionspositionierungssystems für die Modulherstellung

c) Entwicklung eines Dichtungs- und eines Zusammenbaukonzeptes

d) Entwicklung einer Software zur automatischen Bestimmung, Positionierung und STL-Datenerzeugung für die Werkzeugmodule

e) Entwicklung und Test eines Referenz-Werkzeuges

Im Folgenden wird näher auf die neu entwickelte Software, das Positionierungs-System und die Herstellung des Referenz Werkzeuges eingegangen.

3. Die ecoMold Software

Eine grundlegende Voraussetzung für die wirtschaftliche Herstellung eines Werkzeugeinsatzes nach dem oben beschriebenen Konzept ist eine im Idealfall vollautomatische Datenvorbereitung. Hierfür wurde vom Fraunhofer IFAM ein Software-Tool entwickelt, mit dessen Hilfe diese Datenvorbereitung durchgeführt werden kann. Basierend auf dem STL-Datensatz des gesamten Werkzeugeinsatzes können mit Hilfe dieses Software-Tools alle benötigten Standardelemente bestimmt und automatisch derart platziert werden, dass ein möglichst großes Volumen durch die Standardelemente aufgefüllt wird, um so das Restvolumen der noch aufzusinternden Formgeometrie zu minimieren. Für jedes Standardelement berechnet die Software anschließend die aufzusinternde Restgeometrie und gibt diese als STL-Datensatz aus. Dieser kann dann zur Ansteuerung der Lasersinteranlage verwendet werden.

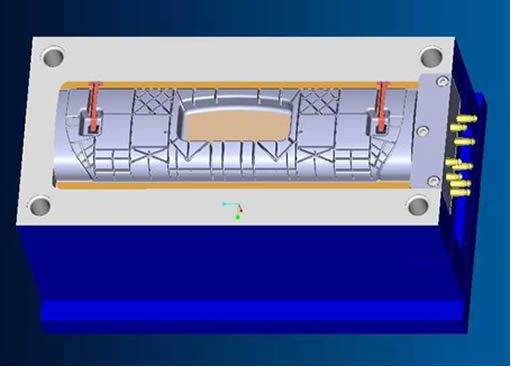

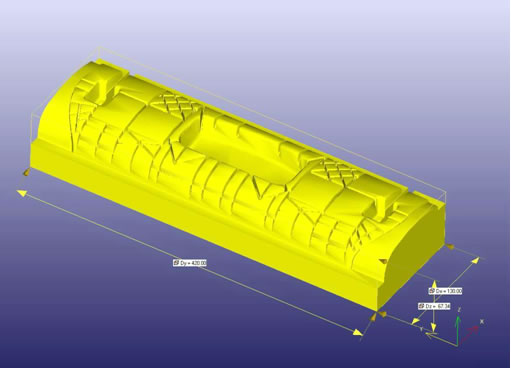

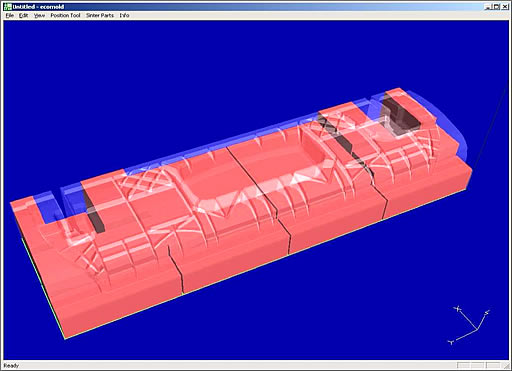

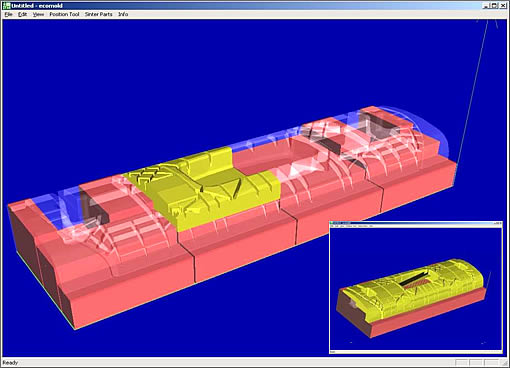

Nach dem Einlesen des gesamten STL-Datensatzes (siehe Abb. 2 und Abb. 3) kann eine Bodenfläche definiert werden, auf die aus einer Datenbank vorhandene Standardelemente geladen und positioniert werden können. Dabei wird von der Software automatisch geprüft, ob ein platziertes Element mit der Bauplattform oder mit anderen vorher platzierten Standardelementen kollidiert. Eine weitere Möglichkeit besteht darin, die Standardelemente von der Software vollautomatisch auswählen und positionieren zu lassen. Dabei wird von der Software versucht, dass möglichst viel Volumen des Werkzeugeinsatzes durch möglichst wenige verwendete Standardelemente aufgefüllt werden. In Abb. 4 sind beispielhaft die so platzierten Standardelemente für das Referenzwerkzeug dargestellt. Alle Elemente können in ihrer Position und ihrer Ausrichtung nachträglich verändert oder auch gelöscht werden, falls dies gewünscht ist.

Ist die Lage aller benötigten Module definiert, wird das gesamte STL-Datenmodell im nächsten Schritt entlang der Kanten der Standardmodule geschnitten, um daraus die einzelnen STL-Datensätze für die Sinterelemente automatisch zu erzeugen. Das Ergebnis dieses Schrittes sind die einzelnen STL-Datensätze für jedes Sinterelement. In Abb. 5 ist die Geometrie eines so erzeugten STL-Datensatzes exemplarisch dargestellt. Diese STL-Datensätze können nun direkt benutzt werden, um die jeweils formbestimmende Geometrie auf die Standardelemente aufzusintern.

4. Das ecoMold Positionierungs-System

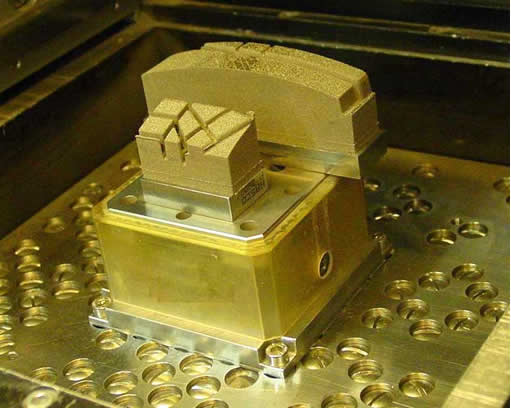

Für den präzisen Bau der einzelnen Module ist es weiterhin notwendig, dass ein Spann- und Positioniersystem zur Verfügung steht, mit dessen Hilfe die Sintergeometrien mit im Idealfall Null Toleranz auf die Standardelemente aufgesintert werden können. Die Entwicklung dieses Positioniersystems war der zentrale Bestandteil des zweiten Projektteils. In Abb. 6 ist das entwickelte System montiert auf die Bauplattform der Lasersinteranlage EOS M 250 X abgebildet.

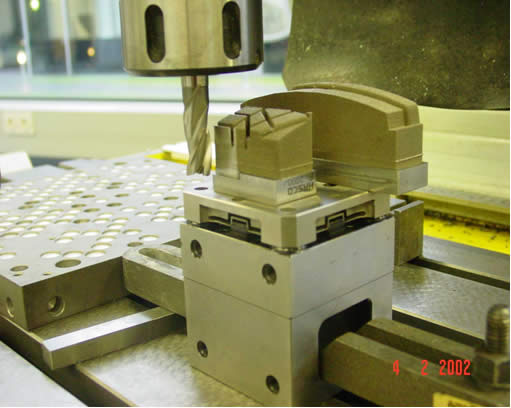

Das baugleiche Positioniersystem ist ebenfalls auf der Fräsmaschine montierbar, so dass für eventuelle Tuschierarbeiten auf der Fräsmaschine eine exakt gleiche Positionierung der Elemente wie auf der Lasersinteranlage gewährleistet ist. In Abb. 7 ist das Positioniersystem montiert auf der Fräsmaschine dargestellt.

5. Das ecoMold Referenzwerkzeug

Im Rahmen des ecoMold Projekt wurde abschließend ein Referenzwerkzeug hergestellt, um die ecoMold Prozesskette, die entwickelte Datenvorbereitungssoftware sowie das beschriebene Spann- und Positioniersystem zu testen. Als Referenzbauteil wurde eine KFZ-Handschuhfachklappe (Größe 420mm x 140mm x 75mm) gewählt. In der folgenden Aufzählung ist die Prozesskette für die Herstellung des Referenzbauteiles dargestellt:

Pos. Prozessschritt

1 CAD Entwicklung der Formeinsätze

2 Datenvorbereitung mit Hilfe der ecoMold Software

3 Bauvorbereitung mit z.B. VISCAM

4 Lasersintern der Module auf der Anlage EOS M 250 X

5 Tuschieren und Abfräsen des Modulaufmaßes

6 Oberflächennachbearbeitung

7 Zusammenbau der Formeinsätze

8 Zusammenbau der Form

9 Spritzgießen der Teile mit dem Referenzwerkzeug

Abb. 1: Modularisierung des Werkzeugeinsatzes

Abb. 2: CAD-Modell der Form

Abb. 3: STL-Datei des Formeinsatzes

Abb. 4: Automatisches Positionieren der Standardelemente

Abb. 5: Automatische Berechnung der Sintergeometrie für jedes Standardelement

Abb. 6: Positionierungssystem montiert in der Lasersinteranlage, EOS M 250 X

Abb. 7: Positionierungssystem montiert auf der Fräsmaschine

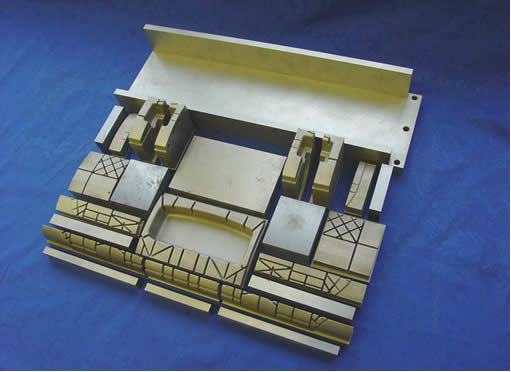

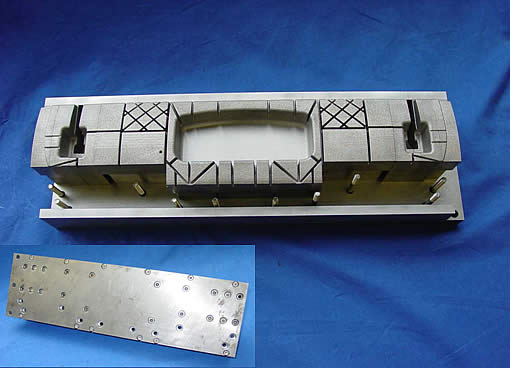

Abb. 8: Module des Referenzwerkzeugs

Abb. 9: Zusammenbau des Werkzeuges

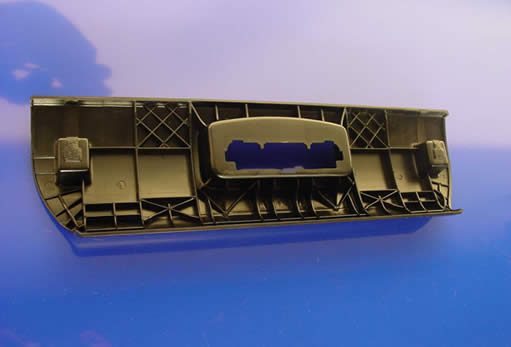

Abb. 10: Polierter Formeinsatz

Abb. 11: Abgespritztes Referenzbauteil

Zum Aufbau des Werkzeugeinsatzes wurden insgesamt 14 Sintermodule und 10 Standardmodule verwendet, die in Abb. 8 abgebildet sind. Der Zusammenbau der lasergesinterten, tuschierten und polierten Module ist in Abb. 9 und Abb. 10 gezeigt. Mit Hilfe des Werkzeugeinsatzes wurden Bauteile aus verschiedenen Kunststoffen abgespritzt, die in der Abb. 11 dargestellt sind.

6. Zusammenfassung

Es wurde ein Konzept zur Herstellung von Werkzeugformen für den Spritz- bzw. Druckguss entwickelt mit dessen Hilfe der Anwendungsbereich des Lasersinterns dahingehend erweitert werden konnte, dass auch größere Werkzeugformen hergestellt werden können. Mit dem beschriebenen System steht ein neues Fertigungskonzept zur Verfügung, das es durch eine Kombination aus Lasersinter- und Fräsverfahren gestattet, das Lasersinterverfahren auch für Rapid-Tooling-Anwendungen für größere Bauteile anzuwenden. Erste Erfahrungen und Kalkulationen haben ergeben, dass im Vergleich zu konventionell hergestellten Werkzeugeinsätzen die Kosten um ca. 35% und die benötigten Bauzeiten um ca. 30% reduziert werden können.

7. Literaturangaben

1) Volker Kühne et. al.:Economic concept to produce moulds for plastic-injection-moulding

Bericht, Craft Programm EU, 1998-2002, Project Nr. G1ST-CT-2001-50096

2) Dirk Hennigs: EcoMold - A novel tooling-concept for manufacturing of lasersintered tools

EOS - International User Meeting, Garmisch-Partenkirchen, Mai 2003