Miniaturisierte Mechanismen

Der Weg von der Makro- in die Mikrowelt

© 2004 Dipl. Ing Günter Ganss; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

Zusammenfassung

Bei der Entwicklung miniaturisierter Mechanismen müssen neue Wege beschritten werden, sei es hinsichtlich geeigneter Getriebestrukturen, der Gelenkgestaltung oder auch der Gelenkbauform.

Mit Verfahren des Rapid Prototyping gelingt es, neue Bau- und Wirkprinzipien schnell und kostengünstig zu testen bzw. zu untersuchen und für Kunden gegenständlich zu machen.

Der Vortrag beschreibt für Führungsmechanismen mit verschiedenen Strukturprinzipien Entwicklungsschritte der konstruktiven Gestaltung, ausgehend von konventioneller maschinenbautechnischer Gestaltung hin zu klein bauenden Mechanismen, hergestellt unter Nutzung von Rapid - Prototyping -Technologien.

1. Einleitung

Müssen Werkzeuge oder Arbeitsorgane auf speziellen Bahnen geführt werden, nutzt man heute in aller Regel eine Kombination computergesteuerter Antriebe und es entstehen Maschinen, die im weitesten Sinne immer Industrieroboter sind.

Die Verwendung von Mechanismen für derartige Aufgabenstellungen, wie dies seit Jahrhunderten geschieht, ist inzwischen eher die Ausnahme. Jedoch können mit Mechanismen bis heute technische Lösungen geschaffen werden, die so mit gesteuerten Antrieben nicht realisierbar sind. Dies kann Baugröße, Energiedichte, Zuverlässigkeit und Kosten betreffen.

Der Artikel beschreibt für Führungsmechanismen mit verschiedenen Strukturprinzipien Entwicklungsschritte der konstruktiven Gestaltung, ausgehend von konventioneller maschinenbautechnischer Gestaltung hin zu klein bauenden Mechanismen, hergestellt unter Nutzung von Rapid-Prototyping- Technologien.

2. Strukturen

Bis in die Mitte der 80er Jahre des vorigen Jahrhunderts zurück reichen Arbeiten, die sich mit der Entwicklung von Roboterhandgelenken, also Mechanismen zur Orientierung eines Abtriebsgliedes, befassen. Ziel dieser Arbeiten war die Suche nach getriebetechnischen Lösungen, die ein dem Elefantenrüssel nachempfundenes Bewegungsverhalten ermöglichen. Dazu sollten jedoch nur so viele Antriebe, wie kinematisch unbedingt notwendig, genutzt werden.

Aus dieser Aufgabe heraus ist über die Jahre eine größere Zahl von ebenen und räumlichen Mechanismenstrukturen entwickelt worden. Allen diesen Strukturen gemeinsam ist, dass sie durch eine, theoretisch unbegrenzte Nacheinanderschaltung so genannter Teilgetriebe entstehen. Diese Teilgetriebe ermöglichen, ohne zusätzliche Antriebe, eine Vergrößerung des Schwenkwinkels und führen zu einer, in erster Näherung, stetigen Krümmung des Gesamtmechanismus. So lässt sich das Arbeitsorgan in Positionen bringen, die auf geradem Wege nicht erreichbar sind. Kabel und Medienschläuche lassen sich geschützt im Inneren des Mechanismus führen.

Mit zwei Teilgetrieben sind, weitgehend unabhängig von der verwendeten kinematischen Struktur und unabhängig davon, ob die Schwenkung im Raum oder nur in der Ebene erfolgt, etwa 90 Grad Schwenkwinkel erreichbar.

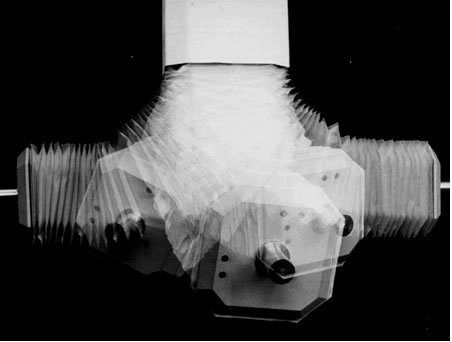

Abb.1: Prototyp, datiert etwa auf das Jahr 1988, der sein Abtriebsglied auf einer schirmähnlichen Fläche bewegt 1 , hierfür allerdings auch 30 Gelenke benötigt.

3. Wege zur Miniaturisierung

3.1. Gelenkgestaltung

Das Beispiel führt vor Augen, welche Möglichkeiten Mechanismen innewohnen, zeigt jedoch auch, welcher Aufwand an Gliedern und Gelenken dafür erforderlich ist.

Der konstruktive Aufwand zur Gewährleistung der kollisionsfreien Beweglichkeit der einzelnen Glieder zueinander ist hoch und erfordert gleichermaßen einen hohen Fertigungsaufwand.

Nur mit großem Aufwand und nur unter Verwendung speziell entwickelter Gelenke lassen sich solche Mechanismen spielarm ausführen.

Die Übertragung der Bewegungsaufgabe in wesentlich kleinere Abmessungsbereiche, initiiert durch Anwendungsfelder in der Medizintechnik, erforderte zunächst eine angepasste Gestaltung der Gelenke und zwang darüber hinaus zum Nachdenken über grundsätzlich andere Wirkprinzipien.

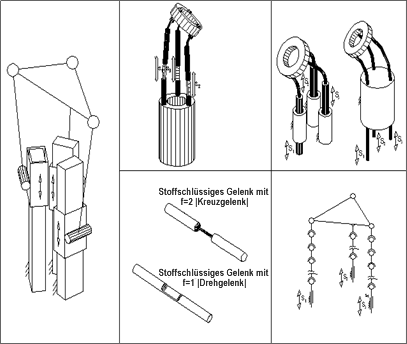

Abbl 2 zeigt Denk- und Entwurfsschritte bei der Entwicklung einer miniaturisierten Plattform.

Ausgehend von einer Parallelstruktur mit F=3 wurde zunächst in Erwägung gezogen, die Dreh- und Kugelgelenke durch stoffschlüssige Gelenke zu ersetzen und den Antriebsschieber, die Koppel und die beiden Gelenke in einem monolithischen Bauteil zu vereinigen. Die Gelenke werden gebildet durch lokale Steifigkeitsunterschiede und verkörpern, je nach ihrer Gestaltung, ein Dreh- bzw. ein Kreuzgelenk.

Um die Gelenke für einen nennenswerten Gelenkdrehwinkel tauglich zu machen sind Werkstoffe mit hoher elastischer Dehnung, hoher Festigkeit und nicht zu geringer Steifigkeit erforderlich. Vorteilhaft verwendbar sind superelastische Legierungen aus Nickel-Titan (NiTi). Deren elastisches Dehnvermögen reicht bis zu 8% 2 .

Abb.2

Abb.3

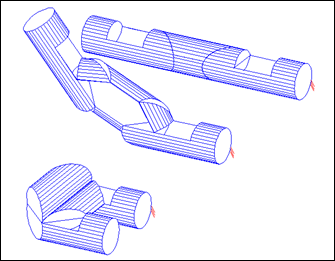

Der nächste Schritt beinhaltete die Abkehr von der für die traditionelle Mechanismentechnik typischen Trennung zwischen Glied und Gelenk zugunsten von komplett elastischen Gliedern. Jedes der Plattformbeine ist eine Biegefeder und wird als eine hochgradig statisch unbestimmte Gelenkkette betrachtet. Durch die Rückstellkräfte der drei Biegefedern stellt sich ein Kräftegleichgewicht ein und erhält die Plattform eine definierte Lage. Da die inneren Kräfte vergleichsweise hoch sind wird, eine erstaunliche Steifigkeit und Tragfähigkeit bei einem sehr einfachen Aufbau möglich (Abb. 3) 3 .

3.2. Neue Wege in der Fertigungstechnik

Hilfreiche Werkzeuge bei der Verkleinerung von Mechanismen sind die Verfahren des Rapid Prototyping. Die konventionelle Fertigung mit spanenden, kostenintensiven Verfahren ist so unter Umständen komplett entbehrlich und wird ersetzt von einem Prozess, der das Werkstück aus Computerdaten weitgehend automatisiert schafft.

Für den Entwickler öffnet sich eine neue Welt. Einerseits ist es ihm möglich, in sehr kurzer Zeit das Ergebnis seiner Arbeit in Augenschein nehmen zu können. Andererseits ist der Kostenaufwand überschaubar und nicht mit dem einer spanenden Bearbeitung zu vergleichen, so dass in gewissem Rahmen auch Experimente und Versuche möglich sind.

So lassen sich problematische Bauteile in Augenschein nehmen, Kollisions-, Einbau- und Beweglichkeitstests vornehmen, Ideen anschaulich machen, Modelle bauen, Kunden überzeugen.

Aus technischer Sicht wiederum stehen ganz neue Gestaltungsmöglichkeiten zur Verfügung. Hinterschneidungen, Vielseitenbearbeitung, Freiformflächen, Bauteile ohne geeignete Einspannmöglichkeiten, all dies stellt für die Rapid-Prototyping- Verfahren keine Schwierigkeit dar.

Vieles, selbstverständlich nicht alles, was für den klassisch ausgebildeten Konstrukteur bisher unmöglich schien, ist machbar.

In diesem Punkt jedoch steckt auch ein Problem dieser modernen, innovativen Verfahren: Ihre Möglichkeiten müssen den potentiellen Kunden vermittelt werden, den Kunden muss die Scheu vor einer völlig neuen und anderen Herangehensweise genommen werden.

Gerade im konventionellen Maschinenbau dürfte deshalb für Rapid Prototyping- Verfahren noch ganz erhebliches Anwendungspotential verborgen sein.

Wenn, wie bei vorliegenden Beispielen, „forschungsnah“ gearbeitet wird, sind die Möglichkeiten des Rapid Prototyping von besonderer Bedeutung. Es ging bei allen aufgeführten Beispielen weniger um fertige und perfekte Produkte als um die Entwicklung von Ideen und Konzepten, den Test auf prinzipielle Machbarkeit und die Schaffung von Diskussionsgrundlagen.

4. Beispiele

4.1. Ein sphärischer Mechanismus

Ein praktisches Beispiel für die schnelle Herstellung eines Funktions- und Anschauungsmodells zeigt Abb. 4.

Abb.4

Dieses enthält einen sphärischen Mechanismus, der, wie im schematisch dargestellten Bewegungsablauf zu sehen, mit nur sechs Drehgelenken einen Schwenkwinkel von 180 Grad erreicht. Er ist die identische, getriebetechnische Nachbildung eines Krebsarmes und wurde als Demonstrationsmodell aus sechs Stereolithografieteilen zusammengesetzt (Abb.5).

Abb. 5

So konnte dem Auftraggeber „etwas in die Hand gegeben“ werden, ein Vorteil, der trotz aller Möglichkeiten der Computergrafik und Simulationstechnik nicht außer Acht gelassen werden darf.

Und: Computermodelle sind perfekt- die Realität ist es leider nicht! Folglich bleiben die Wirkungen von Gelenkspiel und Fertigungstoleranzen in einer Simulation verborgen, bleiben Probleme unentdeckt, die ein kundiger Fachmann am Modell oder Prototyp sofort erkennt.

4.2. Miniaturmechanismus

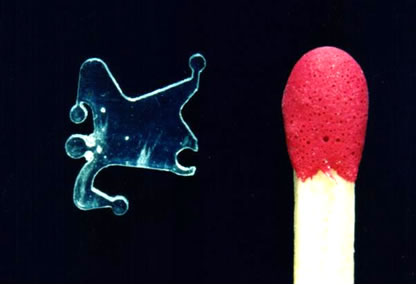

Welche Möglichkeiten der Miniaturisierung in einer Kombination von Rapid Prototyping und Vakuumguss liegen zeigt sehr eindrucksvoll Abb. 6, in dem ein Stereolithografieteil im Vergleich zu einer Streichholzkuppe zu sehen ist.

Abb. 6

Dieses Teil diente dann als Urmodell zur Fertigung einer Silikon-Negativform, aus der dann mittels Vakuumguss „Töchterbauteile“ abgeformt wurden. Diese ließen sich problemlos zu einem Mechanismus fügen.

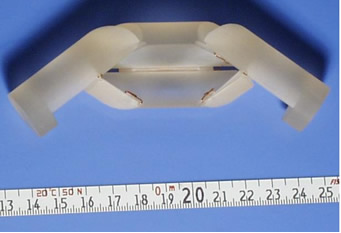

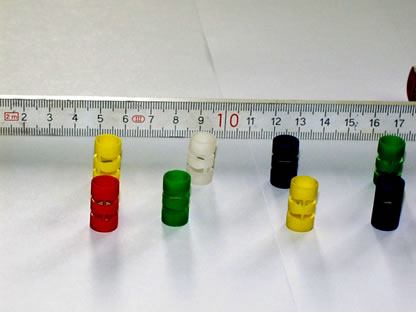

Abb. 7

Der in Abb. 7 zu sehende Mechanismus ist besonders insofern, als alle Glieder in einer Ebene -und nicht wie üblicherweise in mehreren, parallelen Ebenen- liegen. Das schafft die Möglichkeit, die Gelenke wie einen Noppen auszubilden und so den Gelenkzapfen überflüssig zu machen.

4.3. Stoffschlüssige Gelenke

Wenn es schon gelingt, mittels der Verfahren des Rapid Prototyping das Bauteil komplett aus und durch den Rechner entstehen zu lassen ist nur naheliegend, auch zu versuchen, die Montage zumindest in Teilen überflüssig zu machen. Dazu muss der Mechanismus als monolithisches Gebilde aus einem Stück bestehen und können Glieder und Gelenke nur durch lokale Steifigkeitsunterschiede gebildet werden.

Die Fortschritte bei zum Vakuumguss verwendbaren Kunststoffen lassen es praktikabel erscheinen, die Herstellbarkeit stoffschlüssiger Gelenke mittels Rapid Prototyping zu untersuchen. Exemplarisch ist hierzu die Struktur in Abb. 8 vorgesehen. An ihr wird untersucht werden, wie die stoffschlüssigen Gelenke konstruktiv zu gestalten sind und welche Zahl von Biegewechseln, abhängig vom verwendeten Kunststoff, von der Biegefrequenz, vom Biegewinkel, bis zum Bruch möglich sind.

Abb. 8

Technisch ebenfalls reizvoll sind Überlegungen zu Materialkombinationen derart, dass man die große Elastizität der superelastischen NiTi-Legierungen, der eine schlechte Bearbeitbarkeit gegenüber steht, mit dem fast uneingeschränkten geometrischen Gestaltungsspielraum der Kunststoffteile sinnfällig kombiniert.

5. Literaturangaben

1) Müglitz,J.; Kunad,G.: Multilink, Trunklike Spatial Mechanisms. Proceedings of the 9th World Congress on the Theory of Machines and Mechanisms, Milano, Italy, August 30-31/ September 1-2, 1995 pp. 13-17

2) Duerig,T.W.; Melton,K.N.; Stöckel,D.; Wayman,C.M.: Engineering Aspects of Shape Memory Alloys , Butterworth-Heinemann, 1990, S.400-413

3) Müglitz,J.; Schönherr,J.: Mechanismen und Manipulatoren mit stoffpaarigen Gelenken- Bauformen, Auslegung, Beispiele. VDI- Getriebetagung 2000, Veitshöchheim, 26./27.9.2000, VDI- Berichte Nr.1567, S.299-318, VDI - Verlag Düsseldorf, 2000