Generative Serienproduktion von Mikrokomponenten

Technologieführer aus dem Mittelstand

© 2004 Dipl.-Ing. Reiner Götzen; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl

Zusammenfassung

Stetig steigende Funktionalitäten, intelligente Materialien, eine möglichst geringe Leistungsaufnahme verbunden mit kleinem Volumen und geringem Gewicht sind die zentralen Anforderungen u.a. der Medizintechnik und der Telekommunikation. Um diesen Bedarf mit industriellen Fertigungsverfahren abzudecken, startete das Unternehmen nach seiner Gründung in Rumeln bereits 1996 mit dem Aufbau der RMPD® Technologiefamilie. Heute sichern diese Technologien, mit denen die direkte Serienproduktion auf Basis der CAD Kontruktionsdaten für Mikrosysteme und –komponenten werkzeuglos erfolgt, einem internationalen Kundenkreis Markterfolge mit dem Einsatz patentierter Fertigungssysteme. microTEC ist an zwei Standorten als Auftragsproduzent für Unternehmen u.a. aus den Bereichen Sensorik, Telekommunikation, Medizintechnik und Biotechnologie tätig.

Mit den RMPD® Technologien profitieren die Kunden auch durch die schnelle Anpassungsfähigkeit an sich ändernde Marktbedingungen und Verbraucherwünsche. Über 300 Kunststoffe mit den unterschiedlichsten Eigenschaften stehen für mikroelektronische Packaging-Dienstleistungen und Auftragsfertigung von Mikrosystemen zur Verfügung, zu den Produkten gehören z.B. Mikrogetriebe mit selbstschmierenden Zahnrädern und Lab-on-a-Chipsysteme, die mit dem Einsatz hydrophiler Kunststoffe die Kapillarwirkung auch in 3D nutzen.

Die beiden Geschäftsführer Dipl. Ing. Reiner Götzen und Andrea Reinhardt, sowie der Prokurist Dr. Ing. Helge Bohlmann stehen für eine konzernunabhängige, kundenorientierte Strategie und verfügen über langjährige Erfahrung als mittelständische Unternehmer. Dies bildet zusammen mit der internationalen Marktorientierung, dem branchenübergreifenden Technologie Know-how und den inhouse verfügbaren Produktionsanlagen die Basis für den weiteren Standortausbau im 8. Jahr des Unternehmens.

1. Serienfertigung direkt

Der wichtigste wachstumsregulierende Faktor in der Natur ist das Licht. Was sich dahinter verbirgt hat für so manche technologische Revolution gesorgt. Das Wachsenlassen mit Licht nehmen sich die generativen Technologien zum Vorbild.

Licht eignet sich neben dem Polymerisieren organischer Substanzen auch für das strukturierte Wachstum von anorganischen Strukturen. Damit liefert Licht ein ideales und kostengünstiges Werkzeug für die Produktion.

Bei der Produktion von MEMS brauchen wir die Fähigkeit, organisch und anorganische Substanzen, sowie mit Ihren unterschiedlichen Eigenschaften, auf kleinstem Raum zusammenzufügen. Mechanische, elektrische, optische, chemische und biologische Funktionen lassen sich mit Licht aus einem flüssigen oder gasförmigen Aggregatzustand nanometergenau Ihrer Funktion entsprechend zusammenfügen.

Die Frage, die Feymann am 29.12.1959 vor der Jahresversammlung der Amerikanischen Physikalischen Gesellschaft am California Institute of Technology stellte: „Gibt es ein physikalisches Verfahren zur Synthese einer beliebigen chemischen Substanz?“ kann heute mit ja beantwortet werden.

Die physikalischen Prozesse die hierbei von Bedeutung sind, reichen von der durch fokussierte, elektromagnetischen Wellen induzierten Abscheidung von Molekühlen über den Zweiphotonen- Prozess zur Photopolymerisation in den RMPD®- Prozessen.

Eine wichtige Vorraussetzung für die wirtschaftliche Nutzung dieser Prozesse ist eine dem Volumenaufbau angepasste Aufbaurate, um es in einem Bild zu sagen „die kleinen Steine für kleine Strukturen die großen Steine für große Strukturen“. Ebenso wichtig ist die Kompatibilität der physikalischen Prozesse und die Überführung in einen Batch- Prozess.

Die RMPD®- Technologien haben diese Grundsätze in sich vereinigt, bieten die Möglichkeit der Integration von elektronischen Bauelementen 3D-CSP, der Integration von elektrischen, optischen, biologischen und chemischen Funktionen in RMPD®- multimat.

RMPD® (Rapid Micro Product Development) Technologien bieten als werkzeuglose Produktionsverfahren den Vorteil, kostengünstig Produkte als Prototyp oder in Serie in kurzer Zeit zu realisieren. Die RMPD® Technologiefamilie ist eine generative Technologiefamilie, das heißt alle Produktionsschritte beruhen auf einem aufbauenden Verfahren im Gegensatz zu den abtragenden Verfahren.

Diese Produktionsart 3-dimensionaler Mikrobauteile aus Kunststoff ermöglicht die Verkürzung der Entwicklungs- und Fertigungszyklen und bietet neue Perspektiven für die Aufbau- und Verbindungstechnik, denn bereits während des Produktionsprozesses können Bauteile aus allen Bereichen der Mikrotechnik integriert werden. Dies wird beim 3D-CSP, 3-Dimensionales Chip Size Packaging angewendet. Bei Mikrobauteilen ist die schnelle Fertigung in größeren Stückzahlen eine Voraussetzung für die Marktfähigkeit von Produkt- und Prozessinnovationen. Mit RMPD®- Fertigungstechnologien werden für Industrie und mittelständische Unternehmen Lösungen für die wirtschaftliche Produktion von Mikrobauteilen erarbeitet, um den weltweit stetig steigenden Bedarf an mikrosystemtechnischen Lösungen in den unterschiedlichsten Branchen abzudecken.

2. Aufbau- und Verbindungstechnik

Ein entscheidender Engpass bei der Umsetzung mikrosystemtechnischer Problemlösungen in industriell verfügbare Produkte ist die Aufbau- und Verbindungstechnik (AVT). AVT hat die Aufgabe, die technologischen Anforderungen der Systemintegration von Komponenten für die Mikrosystemtechnik aufzugreifen und in Systeme umzusetzen. Dabei sind komplexe Aufgaben zu lösen, wenn elektronische und nichtelektronische Komponenten auf kleinstem Raum integriert und - geschützt gegen äußere Umgebungseinflüsse, aber gleichzeitig verbunden zur Systemumgebung - verpackt werden müssen.

Hier setzt das so genannte 3D-CSP (3DimensionaleChip-Size-Packaging) an, das auf der RMPD®- Technologie aufbauend die Integration von elektrischen und elektronischen in mikromechanische Komponenten realisiert.

3D-CSP gestattet es, auf engsten Raum eine oder mehrere integrierte Schaltungen (ICs) und weitere Mikrokomponenten -mittels einer oder mehrerer zusätzlicher Off-Chip Metallisierungsebenen- zusammenzuschalten. Da bei 3D-CSP die dritte Dimension zur Verfügung steht, werden die einzelnen aktiven und passiven Elemente nicht nur nebeneinander, sondern auch übereinander angeordnet.

Bei den bisherigen Technologien finden sich die Kontaktflächen fast immer am Rand des Chips, die Größe ist minimal 60µm x 60 µm. Mit 3D-CSP können kleinere On- Chip Verbindungsflächen (ca. 20µm x 20µm) verwendet und beliebig auf dem Chip angeordnet werden. Dies führt zu einer Reduktion der Chipfläche und kürzeren Leitungslängen, zu einer reduzierten kapazitiven Belastung der Schaltungen und zu verringertem Übersprechen.

Schaltungselemente lassen sich direkt unter den Anschlussflächen platzieren, weil der Schritt des Drahtbondens, der sonst elektrische Elemente zerstört, entfällt. Bauteile, die so empfindlich sind das ein Drahtbonder sie zerstören würde, werden integriert.

3D-CSP ermöglicht die Verpackung von integrierten Schaltungen unterschiedlichster Technologie. So können z.b. große digitale CMOS-ICs und Hochgeschwindigkeitsschaltkreise aus GaAs zu einem Modul zusammengefügt werden, wobei zusätzliche Metallisierungsebenen zu HF- Bauteilen oder HF- Packaging verwendet werden können.

3D-CSP kann als Bindeglied zwischen den (sub) µm- Strukturen in der IC-Technologie und den Strukturgrößen der Metallisierung der Leiterplatten (einige 10 µm) angesehen werden. Im Grenzfall wird durch das 3D-CSP-Verfahren ganz auf Leiterplatten und Gehäuse verzichtet.

Ein weiterer Weg zum Verbinden elektronischer oder optischer Bauteile mit den Vorteilen der RMPD® Technologien ist der Aufbau von mikromechanischen Bauteilen direkt auf dem Wafer mit mikroelektronischen Bauteilen (RMPD®- stick2). Hierbei wird die hochgenaue Ordnung der Bauteile auf dem Wafer ausgenutzt und mit RMPD®- mask auf allen Chips gleichzeitig Miromechanik aufgebaut. Anwendungsfälle sind der Aufbau von Faserhalterungen über Pindioden oder Leuchtdioden, oder aber auch das Anbringen von Kanälen, die zu einem chipbasierten Sensor führen. Oder das sogenannte Caping, bei dem direkt über einem elektronischen Bauteil ein Raum mit definierter Atmosphäre generiert werden kann.

3. 3. Der Materialvorteil

Die Materialien decken ein weites Spektrum innerhalb der mikrosystemtechnischen Anwendungen ab. Unterschiedliche Materialeigenschaften sind in einem Bauteil

Integriert (RMPD®-multimat). Intrinsische hydrophile Kanaloberflächen, die im Mikrospritzguss nur mit Hilfe von nachfolgenden Prozessen realisiert werden könnten, liegen neben hydrophoben Kanaloberflächen, oder werden von solchen abgelöst. Dies eröffnet ganz neue Wege innerhalb der Kapillarfluidik.

Dichtungen, die wegen Ihrer Elastizität in nachfolgenden Montageprozessen schwer zu handhaben sind, werden mit RMPD® -multimat direkt ohne Montageschritt in das Gehäuse integriert.

Materialeigenschaften, die im Mikrospritzguss nicht gedacht werden können, weil die hohen Temperaturen im Einspritzkanal die Entmischung der Zusatzkomponenten im Kunststoff hervorruft, werden mit den RMPD®- Materialien möglich.

Zudem sind RMPD®- Kunststoffe aus hochreinen Grundstoffen hergestellt, die keine prozessbegleitenden Zusatzstoffe enthalten, wie sie bei der herkömmlichen Polymerisierung notwendig sind. RMPD®- Kunststoffe eignen sich somit besonders für Mikrosysteme.

Mittlerweile haben über 300 unterschiedliche Kunststoffe den Einzug in die mikrosystemtechnische Anwendung gefunden. Die Eigenschaften sind einstellbar, in den mechanischen Bereichen von hart bis weich, im optischen Bereich sind die Brechungsindizes in den gegebenen Bereichen beliebig einstellbar, die Fluoreszenz lässt sich ebenfalls so beeinflussen, dass sie ein breites Anwendungsfeld für die optischen Auswertungen in der Biotechnologie abdecken. Chemische Eigenschaften lassen sich gezielt produzieren, wie Resistenz gegen Lösungsmittel, Säuren und Laugen.

Die Oberflächen der Kunststoffe können gezielt mit Zusatzstoffen so beeinflusst werden, dass sie die Öle für die mechanischen Laufeigenschaften in sich tragen, aber auch so vorbereitet sind, dass nachfolgende biologische Systeme angekoppelt werden können. Bioverträglichkeit und Zellwachstum auf RMPD® Kunststoffen wurde nachgewiesen und zertifiziert.

Die Haftung von RMPD®- Mikrobauteilen auf Metall, Glas, Halbleitern und Keramik sichert weitere Anwendungen, auch als strukturiertes Verbindungselement für unterschiedliche Mikrokomponenten.

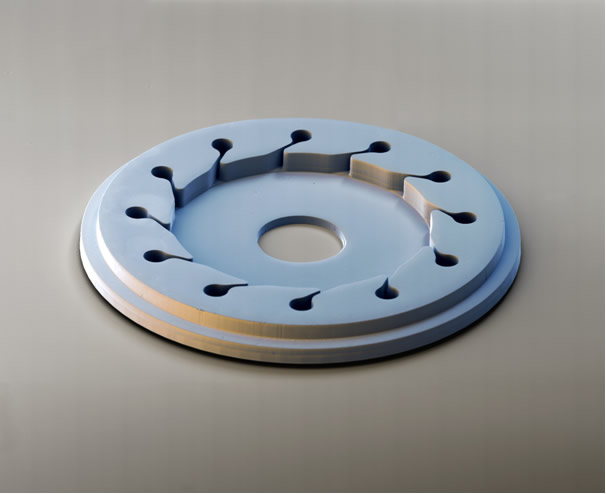

Abb. 1

4. 4. Zusammenfassung – Ausblick

Die RMPD® Technologien sind seit vielen Jahren auf dem internationalen Markt der Mikrosystemtechnik präsent. Unternehmen u.a. aus den Bereichen Medizintechnik, Biotechnologie, Optik und Sensorik verkürzen Produktentwicklungszeiten und profitieren von der werkzeuglosen Herstellung der Serienprodukte, aber auch immer mehr Produktentwickler und Forscher nutzen die neuen Freiheiten für die Realisierung innovativer Mikrosysteme. Über 300 Kunststoffe stehen heute für zukunftsorientierte Produkte zur Verfügung. Gerade durch die Dynamik im Bereich der Bio-Gentechnik, sowie der Optischen Technologien ist abzusehen, dass diese Entwicklung auch in den nächsten Jahren anhalten wird.