Umformen mit lasergeschnittenen Lamellenwerkzeugen

© 2004 Gerhard Weihbrecht; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

Zusammenfassung

Die Tendenz zu immer kürzeren Produktentwicklungszeiten ist in der Industrie ungebrochen. Immer neue Nischenmodelle werden für den Markt entwickelt. Zusätzlich werden die Modellwechselzeiten stetig verkürzt. Die Erstellung von Prototypen und Vorserienteilen sind grundlegende Voraussetzungen für eine erfolgreiche Produktentwicklung. Um das Ziel einer Verringerung der Produktentwicklungszeiten umzusetzen müssen die Zeiten zur Prototyperstellung stark reduziert werden. Die "Lamellenwerkzeugtechnik" liefert hier einen entscheidenden Beitrag.

1. Grundidee

Grundidee der vorliegenden Technik ist der Aufbau von Prototypwerkzeugen aus laserbeschnittenen Blechlamellen. Die Blechlamellen werden hierbei aus gewöhnlichen Stahlblechplatinen mit einem Laser, entsprechend einer vorgegebenen Werkzeuggeometrie ausgeschnitten, aneinandergesetzt und miteinander verspannt.

Die so erstellten Werkzeuge sind besonders für den Einsatz in Gummikoffer- sowie Fluidzellpressen oder für den Einsatz in Zusammenhang mit Verfahren des hydromechanischen Tiefziehens geeignet. Vorteil bei diesen Techniken ist, dass prinzipiell die Herstellung einer Werkzeughälfte ausreichend für die Formgebung ist. Die Herstellung eines kompletten Werkzeugsatzes bestehend aus Niederhalter, Matrize und Stempel kann somit gespart werden

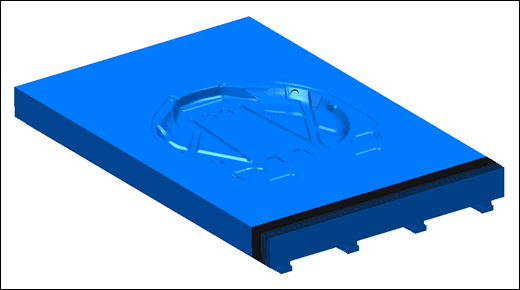

Abb.1: Radeinbau Matrize Lamellen

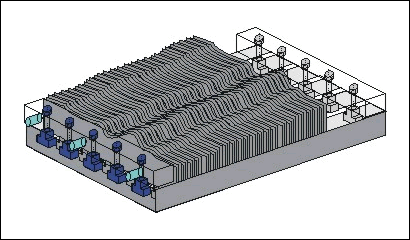

Abb.2: Lamellen Grundplatte

2. Verfahren

Als Grunddatensatz wird das CAD-Modell (z.B. CATIA VDA) der prototypisch zu erstellenden Teilegeometrie verwendet. Diese Geometrie wird mit Ankonstruktionsflächen und einem standardisierten Unterbau mit integrierten T-Nuten versehen.

Der so erzeugte Datensatz wird anschließend in ein Schnittmodell überführt. Diese Schnitte werden in CNC Daten gewandelt und an ein Laserbearbeitungszentrum weitergeleitet, das zu den jeweiligen Schnitten die zugehörigen Lamellen erzeugt. Diese Lamellen werden anschließend nachbehandelt und auf eine standardisierte Werkzeuggrundplatte mit eingearbeiteten T-Nuten aufgeschoben und verspannt.

Die Zeit zur Herstellung eines "Lamellenwerkzeuges" hängt entscheidend von der Datenqualität der gelieferten CAD-Daten zusammen. Ist die Datenqualität ausreichend, dauert die Erstellung eines Prototypwerkzeuges in Lamellentechnik ca. 24 Stunden. Dies beinhaltet bereits die ersten Pressversuche.

3. Vorteile

Die Vorteile der vorgestellten Technik auf einen Blick:

-

Kurze Durchlaufzeiten, auch für Kleinserien bis 500 Teile

-

Kostengünstig

-

Segmentweise Werkzeugänderungen möglich

-

Gute Verschleißfestigkeit

-

Nur eine Werkhälfte (Matrize oder Stempel) notwendig

4. Umformen mit lasergeschnittenen Lamellenwerkzeugen

Die Auswirkungen von neuen Technologien – hier verstanden als ein neues Herstellverfahren von Umformwerkzeugen – sind in unserem Unternehmen oftmals viel tief greifender und weit reichender als neue Produkte selbst. Ist eine neue Technologie eine Schlüsseltechnologie, besitzt sie darüber hinaus das Potenzial, mit ihr völlig neuartige Lösungen in anderen Technologiefeldern zu finden.

Die Entwicklung in der Blechumformung geht dahin, dass verstärkt nach neuen Verfahren gesucht wird mit denen Blechformteile für die Neuentwicklungen und die Kleinserien mit niedrigen gesamten Investitionen und kurzen Vorlaufzeiten gefertigt werden können. Es kommen z.Z. meist einfach konzipierte Werkzeuge, die nach verschiedenen Verfahren erstellt werden, zum Einsatz. Qualität und Seriennähe sind hierbei oft unzureichend.

Die meisten Unternehmen wenden eine der verschiedenen Gießarten oder die Zerspanung für die Werkzeugerstellung an. Verschiedenen Veröffentlichungen sind detaillierte Ausführungen über die unterschiedlichsten Varianten zu entnehmen, aus denen hervorgeht, dass Cerrotru, Zamak, Aluminium- und Grauguss sowie verschiedene Gießharze die am häufigsten eingesetzten Werkzeugwerkstoffe sind. Dabei gilt es, jeweils sorgfältig Vor- und Nachteile, je nach bestehender Aufgabe, gegeneinander abzuwägen.

5. Rapid Prototyping in der Umformtechnik

Es ist festzustellen, dass bei allen Methoden eine Anzahl von Arbeitsstufen (in Ziehlage aufbauen, Blechhalter anbauen, Gießformen entfernen, Stempel und teilweise Blechhalter gießen, neu aufbauen, Matrize gießen, Werkzeugteile herauslesen, nacharbeiten) erforderlich sind, die zu einem mehr oder weniger erheblichen Aufwand an Kosten und Zeit führen.

So ist es mittlerweile nicht verwunderlich, dass auch das Rapid Prototyping in der Umformtechnik Fuß gefasst hat. Solche Technologien bieten eine drastische Reduzierung der Entwicklungszeiten. Dies gilt insbesondere für die Blechumformtechnik. Gleichzeitig führen wachsende Ansprüche an Qualität und neue Produktvarianten zu wachsenden Kosten im Prototypenbau und -test.

Die Verfahren des Rapid Prototyping beschreiben einen neuen Weg. Die Werkzeuge oder Modelle werden aus Schichten aufgebaut. Sie entstehen nicht durch Abtragen sondern durch Auftragen. Aus einem rechnerinternen 3D-Flächen- oder Volumenmodell wird computergesteuert in einer Anlage in einem Arbeitsgang schichtweise das körperliche Modell erzeugt. Es sind generative Verfahren, die Bauteile wachsen.

Beispiele dafür sind die Verfahren Laserstereolithographie, das wir seit über 10 Jahre erfolgreich einsetzen, sowie das Laserstrahlsintern für Polyamidteile. Die so erstellten Prototypen sind jedoch keine funktionalen Prototypen, d.h. sie sind nicht aus dem gleichen Werkstoff wie das spätere Serienteil und besitzen somit nicht die gleichen Eigenschaften. Untersuchungen zur Bestimmung der Bauteileigenschaften können mit diesen Prototypen nicht durchgeführt werden. Ziel muss es daher sein, Rapid-Toolingverfahren einzusetzen, mit denen metallische, funktionale Bauteile hergestellt werden können. Derartige Werkzeuge sollen sehr flexibel, schnell umrüstbar, möglichst mehrfach verwendbar und untereinander koordinierbar sein.

6. Der Einsatz lamellar aufgebauter Umformwerkzeuge

Unser neuer Weg der Werkzeugherstellung für die Prototypenblechfertigung ist der Einsatz von lamellar aufgebauten Umformwerkzeugen. Diese sind aus einzelnen Blechlamellen aufgebaut, für deren Fertigung sich das Laserstrahlschneiden besonders eignet. Er gewährleistet die notwendige Genauigkeit und Oberflächengüte. Die Kontur der einzelnen Lamellen(Blechstreifen) kommt direkt aus dem CAD, wo im Vorfeld die Werkzeugkonstruktion stattfindet. Dabei wir das Werkzeugvolumen senkrecht in einzelne Scheibchen(Lamellen) geschnitten(slice), die sofort mit einem von uns speziell entwickelten Programm, CNC-gerecht an die Laserschneidanlage geschickt werden. Jede Lamelle hat eine standardisierte Befestigungsgeometrie (patentiert), verschiedene Spannlöcher und eine lasergravierte Nummer, damit bei der Montage keine Verwechslung entstehen kann. Eingesetzt wird handelsübliches Feinblech, das der Beanspruchung je nach Werkstoff des umzuformenden Werkstücks bis zu 500 Teile standhält und bei uns ständig am Lager zu Verfügung steht. Es ist auch denkbar, höherfeste Bleche einzusetzen, um damit Stückzahlen von weit über 1000 zu erreichen.

Durch Platz sparende Anordnung der einzelnen Bleche werden Schnitte zusammengelegt und somit Material und Produktionszeit eingespart. Als Rest bleibt nur hochwertiger Metallschrott in Form von Restgitter übrig. Die ausgeschnittenen Bleche werden anschließend durch Aufschieben auf eine T-Nutenplatte mit ihrer fortlaufenden Nummer zu der gewünschten Form montiert und verspannt.

In der Regel wird nur eine Werkzeughälfte hergestellt (Matrize), in die das umzuformende Blechteil mit hohem Wasserdruck eingedrückt wird. Dabei kommen kostengünstige einfach wirkende Zuhaltepressen mit externem Druckerzeuger zum Einsatz. Diese hydromechanische Umformung bringt in diese Technologie einen weiteren wirtschaftlichen Aspekt. Durch die mechanisch-hydraulische Verspannung der Lamellen ist es in kürzester Zeit möglich, diese wieder zu lösen um etwaige Änderungen durchzuführen oder gar die Lamellen spiegelbildlich zu montieren um damit Rechts- oder Linksteile zu bekommen. Ein Effekt, der gewaltige Potenziale im Automobilbau finden kann.

Ein Nachteil des Aufbaues aus Schichten ist die prinzipbedingte Stufung. Er kann allerdings bei der Werkzeugkonstruktion minimiert werden in dem die Achse der Schnittrichtung zum Verformgrad berücksichtigt wird. Zudem verwenden wir beim Umformen mit Lamellenwerkzeugen diverse Ziehfolien, die die Abdrücke der Treppenstruktur des Werkzeuges weitestgehend verhindern. Während bei den üblichen Rapid-Prototyping-Verfahren mit konstantem Schichtdickenzuwachs gearbeitet wird, können bei diesem Verfahren Bleche mit unterschiedlicher Dicke und aus verschiedenartigem Material verwendet werden. Geometrisch einfache Abschnitte eines Werkzeuges lassen sich als kompaktes Segment einsetzen.

Dies ist gleichzeitig eines der wenigen Verfahren für die schnelle Prototypenfertigung von funktionalen Prototypen, das im Bereich des "Rapid Tooling" zur flexiblen Fertigung von belastbaren Teilen eingesetzt werden kann.

7. Ausblick

Die Kombination der Lamellentechnologie mit den Möglichkeiten, die ein weitestgehend flexibles, modular aufgebautes Umformwerkzeug bietet, eröffnet eine vielversprechende Methode zur Herstellung von Umformwerkzeugen für die Prototypenfertigung.

Beim Umformen mit Werkzeugen im Prototypenbau der Blechteilefertigung liegt die Priorität meist auf schneller Teileverfügbarkeit und hoher Flexibilität bei Änderungen. Jedoch soll die Qualität bereits erzeugnisnah sein. Wenn ähnliche Werkstücke (Rechts-/Linksteile) gefertigt werden müssen, besitzt diese Technologie gute Zukunftsperspektiven.

Das zum Lamellenherstellen benötigte Fertigungsverfahren 2D-Laserstrahlschneiden kann bezüglich Werkstückgeometrie und Werkstoff sehr flexibel eingesetzt werden. Dies ermöglicht das Schneiden nahezu beliebiger Konturen. Da keine Berührung zwischen "Schneide" und Werkstück auftritt, wird in das Werkstück lediglich thermisch induzierte Spannungen im µ Bereich an der Schnittkante eingebracht. Ein Schneidgrad und somit ein weiterer Arbeitsgang entstehen nicht.

Wie auch weiter festgestellt wird, ist der Bedarf an neuen Techniken im Werkzeug- und Formenbau ungebrochen. Deshalb erscheint der Einsatz eines flexiblen, in seinen Hauptgruppen immer wieder verwendbaren, modular aufgebauten Werkzeugsystems als eine mögliche Alternative, die die klassischen Verfahren und Prinzipien keinesfalls ablösen, sondern sinnvoll ergänzen soll.