Das Foam Reaction Prototyping (FRP)

CNC-gesteuerte Erzeugung von Modellen in XXL-Format

© 2004 1:1 Prototyping Herbák GmbH; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl/

Zusammenfassung

Das FRP-Verfahren ist eine neuentwickelte Technologie, die andere Verfahren des Prototypenbaus bzw. der Prototypenerzeugung an Präzision, Schnelligkeit und Rentabilität um ein Vielfaches übertrifft. Generell verringert sich damit der Zeitrahmen von der Idee bis zum fertigen Modell (time-to-market) dramatisch.

1. Die Ziele

Ein beträchtlicher Arbeitsanteil bei der Herstellung von PU-Hartschaum-Modellen (Mockups und Cubing) erfolgt heute in einem handwerklichen Prozess:

-

Aufbau einer Unterkonstruktion

-

Zuschnitt von PU-Hartschaumplatten

-

Verkleben der vorbereiteten Hartschaumplatten

-

Manuelles Auftragen einer Modellbaupaste

-

Transport und Justierung des unfertigen Modells zwischen den einzelnen Arbeitsschritten

Mit dem FRP-Verfahren können diese Arbeitschritte durch ein simultanes Verfahren zur Körpererzeugung ersetzt werden.

2. Das FRP-Verfahren

Bei diesem patentierten Verfahren bewegt eine Portalfräsmaschine einen neuentwickelten Mischkopf entlang einer Bahn, die aus dem virtuellen Modell durch Schichtenbildung (Slicing) abgeleitet ist. Der Modellkörper wird kontinuierlich aus PU-Schaum lagenweise aufgebaut. Das aufschäumende Material erzielt dabei mit geringem Materialeinsatz einen hohen Volumenzuwachs. PU-Schaum ist im Gegensatz zu EPS (Polystyrol) wesentlich temperaturbeständiger, das ist zwingend erforderlich wenn anschließend eine 2- Komponenten-Paste als Abschlußschicht aufgetragen werden soll.

Beim Schäumen des PU-Kerns entstehen an dessen äußerer Kontur verfahrensbedingt Toleranzen von einigen Zentimetern. Um diese Ungenauigkeit zu beseitigen, sind Folgeschritte erforderlich. Zur Herstellung geometrisch exakter 1:1 Modelle sind grundsätzlich zwei Strategien möglich:

Das Grundmodell wird mit Übermaß erzeugt, anschließend gemäß den virtuellen Oberflächendaten überfräst und eventuell versiegelt.

Das Grundmodell wird mit Untermaß gefertigt und danach mit einer 2K-Modellbaupaste beschichtet. Der auf diese Weise erzeugte konturnahe Rohling wird schließlich überfräst und erhält somit seine endgültige Form. Für diese Strategie ist eine 5-Achs Kinematik notwendig.

Im Verbund mit der Aussenbeschichtung entsteht aus dem Hartschaumkern eine Sandwich-Konstruktion hoher Formstabilität und hinreichender Oberflächenhärte. Diese Eigenschaft ist oft erwünscht, damit der Körper mit einer Messmaschine überprüft werden kann, respektive eine lackierfähige Oberfläche entsteht.

Mit dem entsprechenden Werkzeugwechselsystem können diese Teilschritte von derselben Portalfräsmaschine in einer Aufspannung abgearbeitet werden.

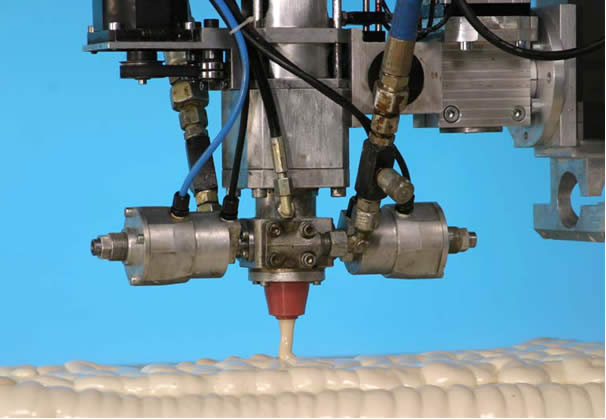

Abb.1: Der FoamJet generiert CNC-gesteuert Modelle aus PU-Hartschaum

3. Die FRP-Technologie

Der Mischkopf wird aus einer elektronisch gesteuerten Dosier- und Mischanlage mit den beiden Komponenten des Werkstoffes (Isozyanat und Polyolgemisch) in einem stöchiometrischen Verhältnis gespeist. Innerhalb von 2 Minuten härtet der aufgebrachte Schaum aus.

Der Volumenstrom ist regel- und abschaltbar. Ebenso ist eine Reinigungsvorrichtung in den Düsenkopf intergriert, die ein Verstopfen der Misch- und Dosierkammer durch den schnell aushärtenden PU-Schaum verhindert.

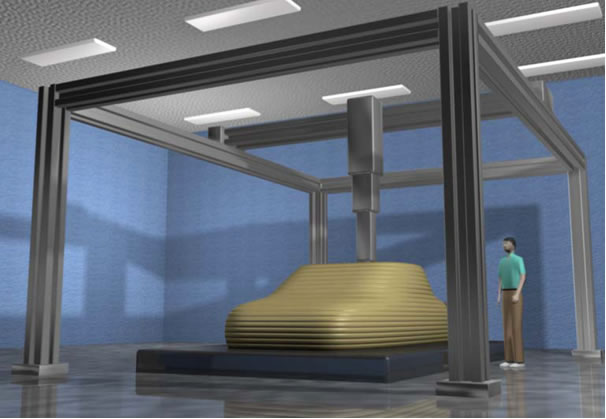

Abb.2: Beim Foam Reaction Prototyping wird mit geringem Materialeinsatz ein hoher Volumenzuwachs erreicht.

4. Vorteile des FRP-Verfahrens

In Verbindung mit der CNC-Frästechnologie ergibt sich eine vollautomatische Lösung mit erweiterten Anwendungsmöglichkeiten und hoher Genauigkeit. Die Wirtschaftlichkeit des Verfahrens wird durch hohe Geschwindigkeit, geringem Personalaufwand und reduziertem Materialverbrauch gewährleistet.

Abb.3: Schäumen und Fräsen erfolgen in einer Aufspannung

5. Anwendungen des FRP-Verfahrens

Anwendungen finden sich überall dort, wo großvolumige Modelle wirtschaftlich herzustellen sind, wie in der Automobilbranche (Design- und Anschauungsmodelle, Autocubing), der Luft- und Raumfahrtindustrie (Modelle zur Anschauung oder zur Strömungsuntersuchung), dem Schiffsbau (Strömungsuntersuchungen), dem Werkzeugbau bzw. in Gießereien (Modelle zur Sandabformung und für die Herstellung konturnaher Großwerkzeuge), in der Stadtplanung/Architektur (Geländemodelle) und dem Messe- und Bühnenbau (Kulissen).

Abb.4: Vision - Der FoamJet XXL in der Größe aktueller Portalfräsmaschinen