Präzisionsguss auf Basis von RP-Matritzen

Präzisionsguss von Werkzeugeinsätzen und Elektroden auf Basis von RP-Matritzen

© 2004 Arne Kienzl; Lizenznehmer RTejournal, weitere Informationen sind zu finden unter: http://www.dipp.nrw.de/service/dppl

Zusammenfassung

Einige mit geringen Schichtstärken arbeitende Concept Modellierer und Rapid Prototyping Anlagen können Modelle für das Feingießverfahren mit verlorenem Modell erzeugen. Verkörpern die verlorenen Modelle die Geometrie von Formeinsätzen für Spritzgießwerkzeuge, können über den Feinguss Formeinsätze aus Aluminium hergestellt werden.

Untersuchungen zielten dabei auf die detailgetreue Umsetzung filigraner Teile mit Freiformgeometrien. Kleine Abmessungen im Grenzbereich zwischen klassischem Formenbau und Mikrofertigung wurden dabei realisiert. Das Fräsen dieser Formeinsätze oder Elektroden ist zum Teil nicht möglich oder führt zu erhöhtem Aufwand. Gleichzeitig konnten sehr kurze Durchlaufzeiten erreicht werden.

Auf demselben Weg konnten auch Senkerodierelektroden gegossen werden, die beim Aufbau von Werkzeugen höherer Lebensdauer genutzt wurden. Werden unterschiedliche Varianten oder mehrere identische Einsätze oder Elektroden zum Beispiel für Mehrfachwerkzeuge benötigt, werden die Zeitvorteile noch deutlicher.

Die Funktion beider dargestellter Wege konnte durch den Spritzguss von Versuchsserien erfolgreich demonstriert werden.

Abstract

Some of the Concept Modelers and Rapid Prototyping Machines handling small layer thicknesses are capable of producing patterns for the investment casting process with disposable patterns. If disposable patterns feature the geometry of mould inserts for injection moulding, so it is possible to produce mould inserts of aluminium by investment casting.

Investigations have been focussed on the true-to-detail conversion of filigree parts with free form geometries. Small dimensions in the marginal range between conventional toolmaking and micro-manufacturing have been realized. Milling of these inserts or electrods is partly not possible or involves greater efford. Very short lead times have also been achieved.

By the same method, spark erosion electrodes have been cast which are used for the production of moulds having longer lifes. If different variants or more identical inserts or elektrodes are needed, e.g. for multiple moulds, time economies are even better.

Functioning of the two techniques has been demonstrated successfully by injection moulding in experimental runs.

1. Präzisionsguss von Werkzeugeinsätzen und Elektroden auf Basis von RP-Matritzen

Dieser Beitrag soll die Ergebnisse des vom TMWFK geförderten Verbundforschungsprojektes Freeform Microtool der Technischen Universität Ilmenau, Fachgebiet Fabrikbetrieb, dem Rapid Prototyping Dienstleister PORTEC GmbH Zella-Mehlis und der Eugen Helm Formenbau- und Kunststoffverarbeitung GmbH Manebach dokumentieren.

Ziel des Vorhabens war die Entwicklung von Prozessketten zur kostengünstigen und schnellen Herstellung von Freiform-Spritzgusskavitäten im Miniatur- und Mikrobereich. Ermöglicht wurde dieser Ansatz durch die Verfügbarkeit neuer Rapid-Prototyping- und Folgeverfahren.

2. Zuordnung

Die Herstellung von Spritzgussformen für den Miniatur und Mikrobereich kann bezüglich ihrer Genauigkeit in 2 Hauptgruppen unterteilt werden.

Hohe Genauigkeiten im Grenzbereich zwischen Nanometer und Mikrometer werden mit lithographischen Verfahren erreicht, die basierend auf Anwendungen aus der Mikroelektronik entwickelt wurden. Den Schwerpunkt bilden hierbei 2D- bzw. 2½D-basierte Geometrien oder Strukturen, die aus einem oder wenigen Layern bestehen.

Über galvanisches Beschichten sind metallische Formen herstellbar.

Geringere Genauigkeiten im Grenzbereich zwischen Mikrometer und Millimeter werden mit optimierten Maschinen des klassischen Werkzeug- und Formenbaus erreicht. Dazu zählen die spanende Mikrofertigung (Drehen, Fräsen) und die Mikrofunkenerosion (Senken und Draht). Auch hier dominieren 2D- bzw. 2½D-basierte Geometrien. Das Fräsen von Senkerodierelektroden für Freiformgeometrien wird durch die minimal lieferbaren Radienfräser stark eingeschränkt. Verbunden mit sehr kleinen Fräsern ist eine geringe Abtragsrate, eine entsprechend lange Bearbeitungszeit und geringe Aspektverhältnisse. Kaum Einschränkungen bezüglich Freiformgeometrien gibt es beim Laserabtragen. Mit allen aufgeführten Verfahren bzw. Kombinationen daraus können Formen aus Stahl hergestellt werden.

Die beschriebene Entwicklung fügt sich bezüglich der Genauigkeiten, der Zeitaufwendungen und Formenwerkstoffe in die zweite Gruppe ein.

3. Prinzip

Für Kleinserienwerkzeuge wurden Rapid Prototyping (RP)-Modelle der Formeinsätze als verlorene Modelle im Feinguss genutzt, um Formeinsätze aus Aluminium herzustellen. Für Werkzeuge mit größerer Standzeit wurden RP-Modelle, die die Elektrodengeometrie verkörperten, in Kupfer- bzw. Silberlegierungen abgegossen und anschließend für die Senkerosion in Stahl verwendet. Zur Herstellung der verlorenen Modelle kamen der ThermoJet sowie vergleichend der genauere aber deutlich langsamere ModelMaker und die Stereolithographie in Form von QuickCast zum Einsatz.

4. Genauigkeiten des ThermoJet

Für Untersuchungen bezüglich der Genauigkeit des ThermoJet wurden verschiedene Testgeometrien entworfen, aufgebaut und vermessen. Rasterbedingte Fehler lagen im erwarteten Bereich von 80 µm, was der Auflösung des Druckkopfes entspricht. An dieser Stelle ist anzumerken, dass zur Zeit alle kommerziell verfügbaren generativen Anlagen, die Rastertechnik wie Druckköpfe oder ähnliches verwenden, keine bessere Auflösung als 300 dpi in Y-Richtung erzielen (entspricht 84 µm). Dieser Wert wurde bereits 1991 mit der Cubital-Anlage erreicht.

Minimale Verschiebungen der Testkörper auf der Plattform führten nicht zu feststellbaren Abhängigkeiten. Dazu wurden die Testgeometrien um jeweils 10 µm (entspricht etwa 1/8 Spurbreite) versetzt angeordnet.

Kleinste Steg- bzw. Schlitzbreiten ergeben sich ebenfalls in Abhängigkeit der Auflösung. Minimal ermittelte Stegbreiten bzw. Wandstärken lagen im Bereich von 2 Spurbreiten, also etwa 160 µm. Das ist ein sehr guter Wert im Vergleich zu den meisten anderen Rapid Prototyping Anlagen. Bei nicht achsparallelen Stegen konnten Werte von ca. 200 µm ermittelt werden.

Neben der reinen Auflösung des Systems ThermoJet werden die Ergebnisse durch thermische Schwindungsvorgänge beeinflusst. Für die gewählten Objektgrößen und die Lage der formbildenden Geometrie im Formeinsatz waren diese Effekte in X und Y gering im Vergleich zur Auflösung. Am Formeinsatz machten sich allerdings Effekte in Z bemerkbar.

Der ModelMaker (Sanders) lieferte verfahrensbedingt gerade in diesem Punkt deutlich bessere Ergebnisse.

5. Verlorene RP-Modelle im Giessprozess

Im Projekt wurde die Mehrzahl der Gießversuche mit einer Feingussanlage von MCP-HEK bei PORTEC durchgeführt. Mit dem Metal-Part-Casting verkürzt sich das Wachsausschmelzverfahren zeitlich stark im Vergleich zum Schalenfeinguss.

Mit dem ThermoJet und ModelMaker hergestellte Modelle konnten mit identischen Parametern wie Feingusswachsmodelle ausgeschmolzen werden. Bei den mit diesen Systemen verarbeiteten Materialien handelt es sich nach Herstellerangaben um wachsähnliche Kunststoffe. Ablagerungen auf den Oberflächen der Gussteile, die auf Restasche hindeuten, wurden nicht festgestellt. Ergänzend wurden diese Versuche genutzt, um minimal abgießbare Wandstärken zu ermitteln. Hier wurden bereits bei 0,2mm brauchbare Ergebnisse erzielt.

Mit QuickCast aufgebaute Modelle aus Stereolithographieharz konnten in diesem Einsatzfall nicht überzeugen. Bei QuickCast handelt es sich um einen Baustil, mit dem es möglich ist, Stereolithographieteile hohl zu bauen, wodurch sie als verlorene Modelle für den Feinguss genutzt werden können.In Z wurden bessere Ergebnisse erzielt als mit dem ThermoJet (Ebenheit im Bereich der Formtrennung). Die Abgüsse lieferten insgesamt leider keine guten Ergebnisse, da sich in einigen Bereichen durch Restasche verursachte Schlacke anlagerte.

Die Verteilung der Restasche tritt willkürlich auf, so dass es konstruktiv nicht möglich war, diese gezielt in nicht genutzte Geometriebereiche anzulagern.

Das Restascheproblem ist für das verwendete Stereolithographieharz gegenwärtig noch ungelöst.

6. Formeinsätze aus Aluminium

Im Projekt wurden 5 verschiedene Geometrien über die Schritte Formgeometrie als ThermoJet-Teil und Aluminium-Abguss bis zum Werkzeug (Aluminium-Formeinsatz) für eine Laborspritzgießmaschine geführt. Eine weitere Geometrie konnte nicht erfolgreich hergestellt werden, da an diesem Teil ungünstige geometrische Gegebenheiten vorhanden waren. Speziell ein Schlitz mit 1 mm Breite bei 20 mm Tiefe ließ sich im Guss nicht realisieren, obwohl das verwendete ThermoJet-Modell sehr vielversprechend aussah.

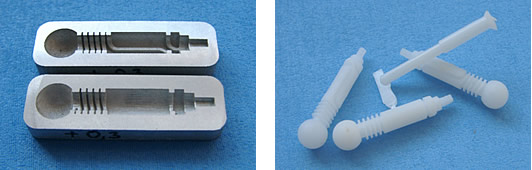

Abb.1: Formeinsatz aus Aluminium und abgespritzte Kunststoffteile

Speziell bei der Verwendung von ThermoJetteilen zeigen sich Probleme, wenn Versatz in der Trennebene erforderlich ist. Trotz manueller Nacharbeit konnte im dazu verwendeten Beispiel keine vollständige Abdichtung erzielt werden.

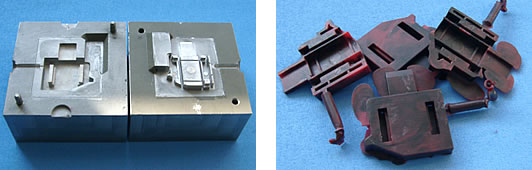

Abb.2: Form und Kunststoffteile mit Trennebenenversatz

Um Aussagen bezüglich der Praxistauglichkeit zu bekommen, wurde eine Testserie für eine Kunststoffspritzgießmaschine ARBURG 270 vorbereitet. Dazu wurde von der HELM GmbH ein Stammwerkzeug angefertigt, in das die Einsätze aus Aluminium eingebracht werden können. Die verwendete Testgeometrie musste nach den ersten Versuchsteilen manuell nachgearbeitet werden. Eine kleine Hinterschneidung, die ein problemloses Entformen verhinderte, wurde entfernt. Bereits bei den ersten Teilen wurde ein dünner Stab, der einen Durchbruch markiert, beschädigt. Nach der Überarbeitung und dem Einfahren des Werkzeuges wurde das Teil 950 mal abgespritzt. Nach dieser Stückzahl konnten keine weiteren Veränderungen am Werkzeug festgestellt werden. Es kann dementsprechend mit einer deutlich höheren Lebensdauer der Formen gerechnet werden.

7. Elektroden

Die in der Fachliteratur aufgeführten Gusskupfersorten sind in Kleinmengen nicht verfügbar, da Gießereien diese Materialien jeweils selbst legieren. Dementsprechend wurde für unsere Versuche Blockmaterial verwendet, welches eigentlich zum Fräsen gedacht war. Im Unterauftrag erfolgten umfangreiche Beratungen bzgl. des Kupferfeingusses unter Vakuum durch die Firma NRU, die auch die ersten Gießversuche durchführte. Dabei wurden Legierungen mit 98 % Kupferanteil verwendet. Mit diesen Elektroden konnte beim Erodieren nur etwa der halbe Vorschub gefahren werden.

Die bei PORTEC gegossenen Elektroden mit 99,9 % Kupferanteil (Elektrodenkupfer) konnten mit Standardvorschub genutzt werden. Bei beiden Sorten zeigte sich ein sehr unregelmäßiger Abbrand der Elektroden, was zu erheblichen Verfälschungen der Geometrie führte.

Da mit Kupfer keine zufriedenstellenden Ergebnisse erreicht werden konnten, wurde ein Versuch mit Sterlingsilber durchgeführt. Beim Erodieren konnte mit diesen Elektroden ebenfalls der Standardvorschub gefahren werden. Die Erodierergebnisse waren deutlich besser als mit den gegossenen Kupferelektroden. Der Elektrodenverschleiß war vergleichbar zu gefrästen Elektroden.

Somit sind diese Elektroden für diesen Anwendungsfall prinzipiell nutzbar. Der höhere Materialpreis relativiert sich bei Berücksichtigung der Teilegröße (Miniaturbereich). Auch Kreislaufprozesse müssten mit dem verwendeten Silber deutlich besser funktionieren, da in unserem Fall relativ unreines Material (92,5%) zu guten Ergebnissen führte. Im Gegensatz dazu beeinflussten bereits minimale Verunreinigungen die Leitfähigkeitswerte von Kupfer enorm.

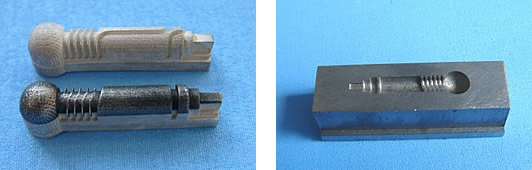

Bild 5 und 6: Elektroden und erodierte Struktur

Der deutlich sichtbare Abbrand der Elektrode im Bereich der dünnen Stege würde bei gefrästen Elektroden in ähnlicher Größenordnung auftreten, da ohne Vorschruppen aus dem vollen Block heraus erodiert wurde.

Der hohe Elektrodenverschleiß beim Gusskupfer erforderte zusätzliche Untersuchungen. Es wurden Schliffbilder angefertigt, die eine erste Erklärung lieferten. Im Außenbereich der Elektroden sind Poren nahe der Außenbegrenzung zu erkennen.

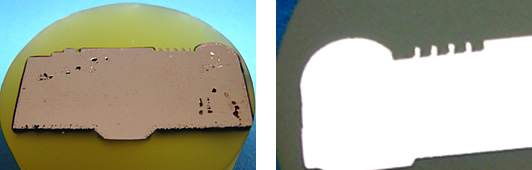

Bilder 7 und 8: Schliffbilder von Kupfer- und Silberelektrode

Die Ursache dafür wird in der verwendeten gipsgebundenen Einbettmasse vermutet, die bei entsprechenden Temperaturen Wasserdampf freisetzt, der zu diesen Poren führen kann. Da sehr filigrane Geometrien abgegossen werden sollen, ist eine gipsgebundene Einbettmasse erforderlich, da sie sich nach dem Abguss mit Wasser zerstören lässt, ohne die Geometrie zu beschädigen. Keramische Einbettmassen, die weniger zur Abgabe von Wasserdampf neigen, sind nur mechanisch entfernbar.

Im Schliffbild der Silberelektroden sind keine Einschlüsse erkennbar.

8. Zusammenfassung

Es ist gelungen, im Rahmen dieses Projektes eine Prozesskette zur kostengünstigen und schnellen Herstellung von Freiform-Spritzgusskavitäten im Miniatur- und Mikrobereich zu erarbeiten für

a) Werkzeuge mit geringer Lebensdauer in Aluminium (Formgeometrie als ThermoJetteil/Sanders, Aluminiumabguss, Werkzeug mit Aluminiumformeinsatz)

b) langlebige Stahlwerkzeuge (Formgeometrie als ThermoJetteil/Sanders, Elektroden aus Silber, Senkerosion).

Die untersuchte technologische Abfolge ermöglicht die Herstellung von Formeinsätzen aus Aluminium in nur 3 Arbeitstagen. Dies ist eine wesentliche Verkürzung, da mit konventionellen Fertigungstechniken (Fräsen, Erodieren, Drehen, ...) hergestellte Werkzeuge selbst beim Einsatz von HSC-Technik längere Durchlaufzeiten haben. Wesentlich ist es dabei, Teile schnell und kostengünstig im Originalwerkstoff zu erhalten.

Die entwickelten Technologien sind praxistauglich. Seit Projektende wurden zu Demonstrationszwecken und als Auftrag bereits weitere Werkzeuge nach diesem Prinzip bei PORTEC aufgebaut und zum Spritzen von Kunststoff genutzt.